В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

Вы находитесь на странице инструкции сайта Тестсмарт.

Прочитав инструкцию, Вы узнаете функции каждой кнопки.

Мы начнем сверху, продвигаясь вниз, слева направо.

Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз.

Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.

«Главная» — отправит вас на первую страницу.

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

- Первая кнопка выводит форму входа в систему для зарегистрированных пользователей.

- Вторая кнопка выводит форму обратной связи через нее, Вы можете написать об ошибке или просто связаться с администрацией сайта.

- Третья кнопка выводит инструкцию, которую Вы читаете.

- Последняя кнопка с изображением книги ( доступна только на билетах) выводит список литературы необходимой для подготовки.

Опускаемся ниже, в серой полосе расположились кнопки социальных сетей, если Вам понравился наш сайт нажимайте, чтобы другие могли так же подготовиться к экзаменам.

Следующая функция «Поиск по сайту» — для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

С уважением команда Тестсмарт.

Билет №1

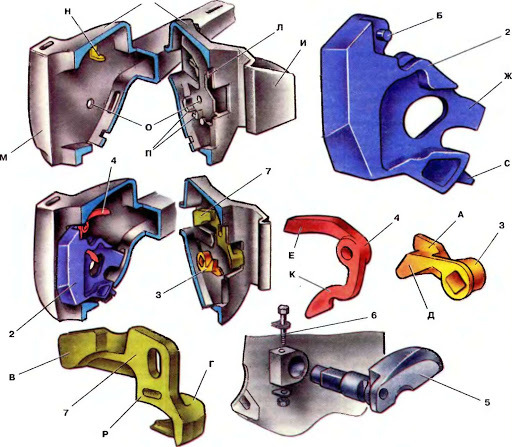

1.Из скольких деталей состоит механизм сцепления автосцепки?

- 5 шт.

- 7 шт.

- 8 шт.

- 6 шт

- 4 шт.

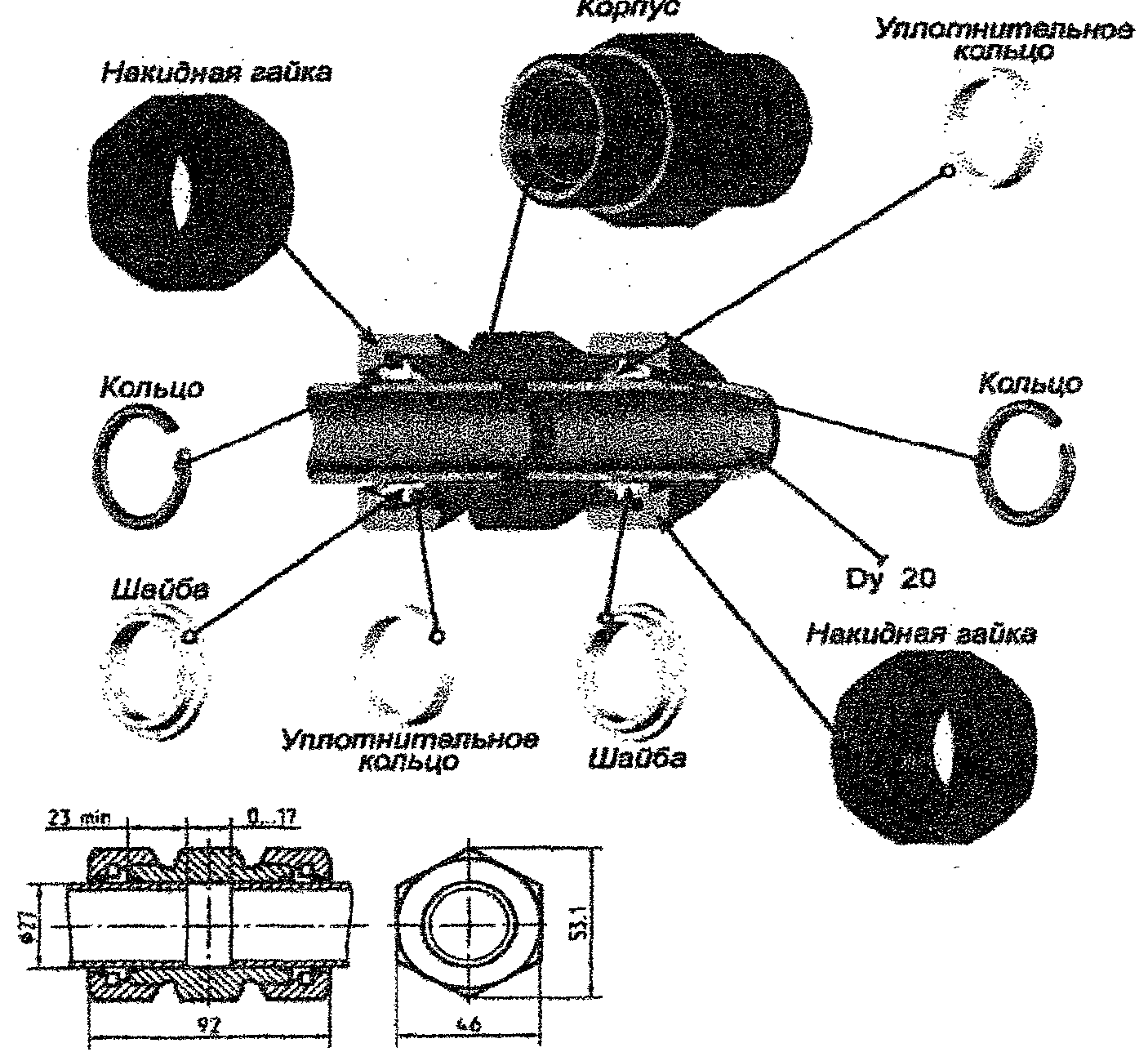

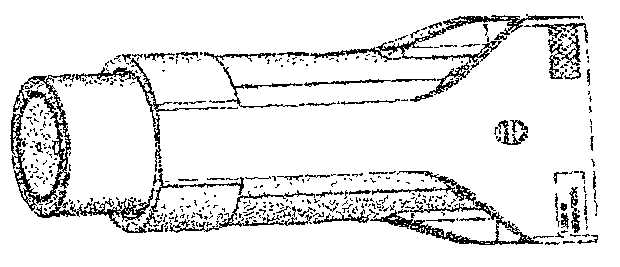

Инструкция автосцерки п.2.1 АВТОСЦЕПКА

Корпус автосцепки;

Механизм сцепления состоит из замка, замкодержателя, предохранителя замка, подъемника, валика подъемника.

2.Кто может распоряжаться приемом, отправлением и пропуском поездов на станции?

- Маневровый дистпетчер.

- Оператор станции.

- Дежурный по станции

- Оператор ПТО.

- Любой железнодорожник.

Приказ Минтранса России от 21.12.2010 N 286 II. Основные определения п.

10. Для целей настоящих Правил используются следующие основные понятия:

дежурный по железнодорожной станции — сменный помощник (помощники) начальника железнодорожной станции, в обязанности которого входит распоряжение приемом, отправлением и пропуском поездов, а также другими передвижениями железнодорожного подвижного состава по главным и приемо-отправочным железнодорожным путям железнодорожных станций (а где нет маневрового диспетчера — и по остальным железнодорожным путям);

5.Зарядное давление в тормозной магистрали грузового поезда, в составе которого находятся груженые вагоны и, который следует на участке пути без затяжных спусков?

- 4,8 — 5,0 кгс/см2.

- 5,0 — 5,2 кгс/см2

- 5,3 — 5,5 кгс/см2.

- 5,5 — 5,6 кгс/см2.

- 4,6 — 4,8 кгс/см2.

Комментарий: указанием МПС N9 К-2476у от 29.09.2000 г. предусмотрен перевод на пониженное зарядное давление 5,0 — 5,2 кгс/см2 грузовых поездов на участках, не имеющих крутых затяжных спусков. При этом переход на указанную величину давления характеризуется как мероприятие, улучшающее работу автотормозов и снижающее повреждаемость колесных пар.

6.Допускаемый предел выхода штока поршня тормозного цилиндра при служебном торможении грузовых вагонов с композиционными тормозными колодками?

- 30 — 120 мм.

- 35 — 110 мм.

- 50 — 100 мм

- 55 — 90 мм.

- 75 — 125 мм.

(протокол от «6-7» мая 2014 г. № 60) ПРАВИЛА ТаблицаII.1 – Выход штока тормозного цилиндра грузовых вагонов

Тип вагона и тормозных колодок

Выход штока, мм,

при отправлении с пункта технического обслуживания

максимально допустимый в эксплуатации при полном служебном торможении (без регулятора)

при полном служебном торможении

при первой ступени торможения

1

2

3

4

Грузовой вагон (в том числе рефрижераторный) с одним тормозным цилиндром с чугунными тормозными колодками

75–125

40–100

175

Грузовой вагон (в том числе рефрижераторный) с одним тормозным цилиндром с композиционными тормозными колодками

50–100

40–80

130

7.Сигнал «Общая тревога»?

- Один длинный три коротких

- Один длинный два коротких.

- Один длинный один короткий.

- Ряд коротких.

- Два длинных.

Приказ Минтранса России от 21.12.2010 N 286 X. Сигналы тревоги и специальные указатели

п. 103. Сигнал «Общая тревога» подается группами из одного длинного и трех коротких звуков в следующих случаях:

при обнаружении на железнодорожном пути неисправности, угрожающей безопасности движения;

при остановке поезда в снежном заносе, крушении поезда и в других случаях, когда требуется помощь.

Сигнал подается при необходимости каждым работником железной дороги.

8.Максимально допускаемая величина равномерного проката по кругу катания колеса колесной пары грузового вагона при допуске к следованию в поезде?

- Не более 7 мм.

- Не более 8,5 мм.

- Не более 9 мм

- Не более 8 мм.

- Не более 7,5 мм.

Приказ Минтранса России от 21.12.2010 N 286 Приложение N 5 техническая эксплуатация Железнодорожного подвижного состава

п.14. Не допускается выпускать в эксплуатацию и к следованию в поездах железнодорожный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

при скоростях движения свыше 120 км/ч до 140 км/ч:

прокат по кругу катания у локомотивов, моторвагонного железнодорожного подвижного состава, пассажирских вагонов более 5 мм;

(в ред. Приказа Минтранса России от 30.03.2015 N 57)

толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у железнодорожного подвижного состава с высотой гребня 28 мм — при измерении на расстоянии 18 мм от вершины гребня;

выщербины на поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов;

(абзац введен Приказом Минтранса России от 30.03.2015 N 57)

выщербина, раковина или вмятина на поверхности катания колесных пар глубиной более 3 мм и длиной у локомотивов и моторного вагона подвижного состава более 10 мм, а у прицепного вагона более 25 мм;

(абзац введен Приказом Минтранса России от 30.03.2015 N 57)

при скоростях движения до 120 км/ч:

прокат по кругу катания у локомотивов, а также у моторвагонного железнодорожного подвижного состава и пассажирских вагонов в поездах дальнего сообщения — более 7 мм, у моторвагонного железнодорожного и специального самоходного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений — более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов, а также у железнодорожного подвижного состава на железнодорожных путях необщего пользования — более 9 мм;

(в ред. Приказа Минтранса России от 30.03.2015 N 57)

толщина гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у железнодорожного подвижного состава с высотой гребня 28 мм — при измерении на расстоянии 18 мм от вершины гребня, у железнодорожного подвижного состава на железнодорожных путях необщего пользования (горнорудных предприятий) — менее 22 мм;

вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

ползун (выбоина) на поверхности катания у локомотивов, моторвагонного железнодорожного и специального подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более 1 мм, а у тендеров с подшипниками скольжения более 2 мм.

(в ред. Приказа Минтранса России от 30.03.2015 N 57)

9.Максимально допускаемая длина трещин в балках рамы?

- Не допускается.

- Не более 200 мм.

- Не более 300 мм

- Не более 500 мм.

- Не более 250 мм.

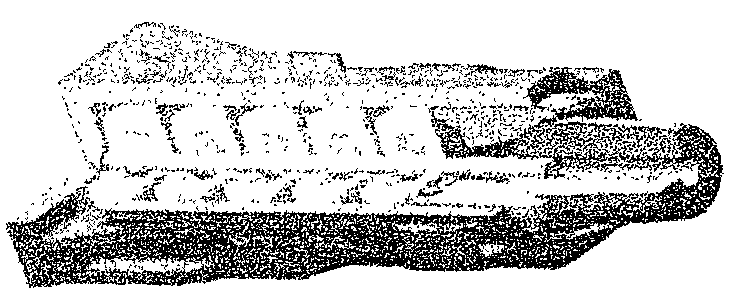

Памятка осмотрщику грузовых вагонов п.4.7. Рама и кузов

4.7.1. Запрещается постановка в поезда и следование в них вагонов, у которых в раме имеется хотя бы одна из следующих неисправностей:

— излом или трещина, переходящая с горизонтальной на вертикальную полку хребтовой, боковой, шкворневой или концевой балки, трещины в узлах сочленения хребтовой и шкворневой балок;

— продольные трещины в балках рамы длиной более 300 мм;

10.При какой разности по высоте между продольными осями сцепленых автосцепок локомотива и первого груженного вагона запрещается допускать следование грузового поезда?

- Более 100 мм.

- Более 110 мм

- Более 120 мм.

- Более 140 мм.

- Более 150 мм.

Приказ Минтранса России от 21.12.2010 N 286 Приложение N 5 техническая эксплуатация Железнодорожного подвижного состава

п.19. Железнодорожный подвижной состав должен быть оборудован автосцепкой. Разница по высоте между продольными осями автосцепок допускается не более:

в грузовом поезде — 100 мм;

между локомотивом и первым груженым вагоном грузового поезда — 110 мм;

в пассажирском поезде, следующем со скоростью до 120 км/ч, — 70 мм;

Когда проводится 3-разовое служебное торможение и отпуск с последующей зарядкой тормозной сети поезда?

Варианты ответов:

- При сокращенном опробовании тормозов

- Только при понижении температуры до -25

- При полном опробовании тормозов с 10-ти минутной выдержкой

- Постоянно при полном опробовании тормозов

Что контролируется Шаблоном №873?

Варианты ответов:

- Высоту замка

- Ширину замка

- Толщину замка

- Длину замка

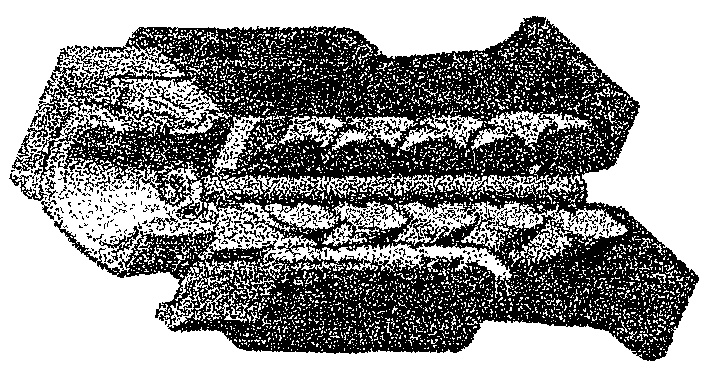

Что является признаком наличия трещины боковой рамы?

Варианты ответов:

- Скопление валика пыли летом

- Все ответы верны

- Тень

- Скопление инея зимой

Как проверяется исправность действия механизма автосцепки у сцепленных вагонов?

Варианты ответов:

- Шаблоном 940р

- Шаблоном №873

- Ломиком калибром

- Шаблоном Абсолютным

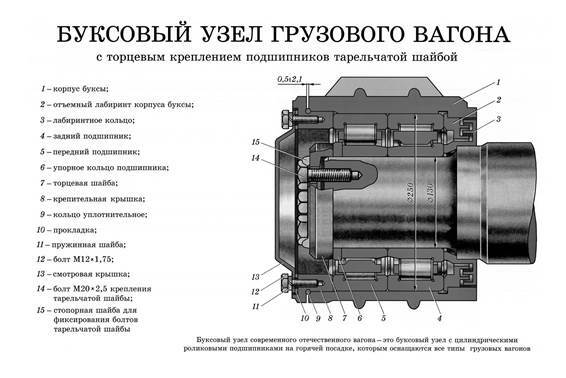

Кто имеет право вскрыть смотровую крышку при осмотре неисправности буксового узла?

Варианты ответов:

- Осмотрщик- ремонтник вагонов с 4 -разрядом и выше

- Старший осмотрщик ремонтник вагонов сдавший испытание

- Осмотрщик- ремонтник вагонов с 3 -разрядом и выше

- Слесарь по ремонту подвижного состава

На каком расстоянии проверяется неравномерный прокат путем измерения его сечении с максимальным износом и с каждой стороны от этого сечения?

Варианты ответов:

- 350 ММ

- 550 ММ

- 500 ММ

- 400 ММ

При каких размерах на колесной паре грузового вагона не допускается наличие неравномерного катания?

Варианты ответов:

- Более 2,5 мм

- Более 3 мм

- Не более 1,5 мм

- Более 2 мм

Какова высота гребня от поверхности цельнокатанного колеса?

Варианты ответов:

- 26 мм

- 25 мм

- 28 мм

- 27 мм

Какой грузовой вагон подлежит отцепке при наличии на поверхности катания колесной пары выщербины?

Варианты ответов:

- Глубиной 8,2 мм и длиной 51 мм

- Глубиной 9,7 мм и длиной 26 мм

- Глубиной 55 мм и длиной 45 мм

- Глубиной 0,8 мм и длиной 71 мм

Для замера чего используют абсолютный шаблон?

Варианты ответов:

- Параметров автосцепки

- Рамы вагона

- Параметров тележки

- Параметров колесных пар

На какие способы восприятия подразделяются сигналы?

Варианты ответов:

- Звуковые и световые

- Видимые и звуковые

- Осязаемые и видимые

- Наблюдаемыми

Что обозначает один зеленый огонь светофора?

Варианты ответов:

- «Разрешается поезду отправиться со станции со скоростью не более 60 км/час; поезд следует с отклонением по стрелочному переводу; следующий светофор закрыт»

- «Разрешается поезду отправиться со станции и следовать с установленной скоростью; впереди свободны два или более блок -участка»

- «Разрешается поезду отправиться со станции с уменьшенной скоростью; поезд следует с отклонением по стрелочному переводу, следующий светофор открыт»

- «Разрешается поезду отправиться со станции и следовать с готовностью остановиться; следующий светофор закрыт»

Каким переносным сигналом ограждаются вагоны, осматриваемые и ремонтируемые вагоны?

Варианты ответов:

- Прямоугольный щит красного цвета

- Квадратный щит желтого цвета

- Квадратный щит зеленого цвета

- Квадратный щит белого цвета

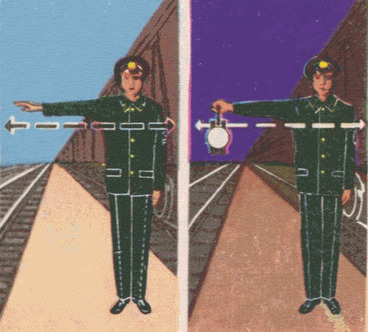

Каким сигналом днем подается требование машинисту отпустить тормоза?

Варианты ответов:

- Размахиванием руками

- Движениями руки перед собой по горизонтальной линии

- Поднятой вертикально рукой

- Круговыми движениями руки

Как подается сигнал «Общая тревога»?

Варианты ответов:

- Подается группами из одного длинного и двух коротких: __.. __.. __..

- Подается группами из одного длинного и одного короткого звуков: __. __. __.

- Подается группами из одного длинного и трех коротких звуков: __… __… __…

- Подается группами из одного короткого и двух длинных звуков: .__ __ .__ __ .__ __

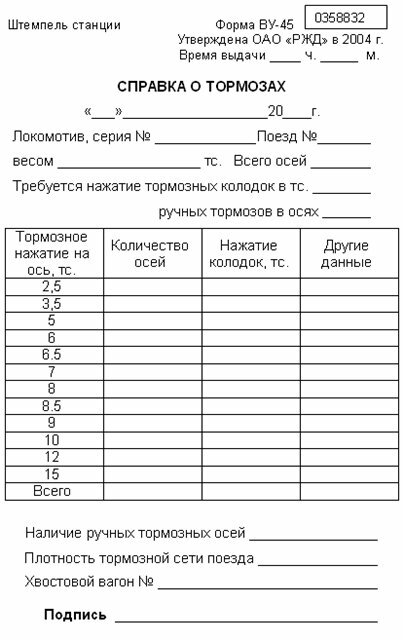

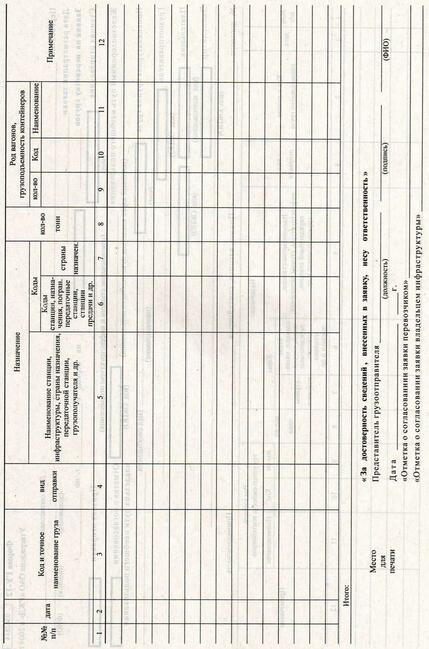

Какая выдается справка об обеспечении поезда тормозами и исправном их действии?

Варианты ответов:

- ДУ-49

- ВУ-23

- ВУ-45

- ВУ-14

Какая инструкция по эксплуатации тормозов подвижного состава используется на ж/д РК?

Варианты ответов:

- №412 ЦВ

- №120 ЦЗ

- №408 ЦВ ЦЛ

- №3-ЦВРК-ЦВ/413-07

Какие инструктивные указания по эксплуатации и ремонту буксовых узлов с роликами подшипниками?

Варианты ответов:

- №3-ЦВРК-ЦВ/413-07

- №408 ЦВ ЦЛ

- №412 ЦВ

- №120 ЦЗ

Какое выдается уведомление на ремонт вагона?

Варианты ответов:

- ДУ-46

- ВУ-53

- ВУ-23

- ВУ-45

Какая инструкция предназначена для осмотрщиков -ремонтников вагонов?

Варианты ответов:

- №408 ЦВ ЦЛ

- №3-ЦВРК-ЦВ/413-07

- №412 ЦВ

- №120 ЦЗ

Из скольких частей состоит автосцепка?

Варианты ответов:

- 5 частей

- 9 частей

- 7 частее расстояние

- 6 частей

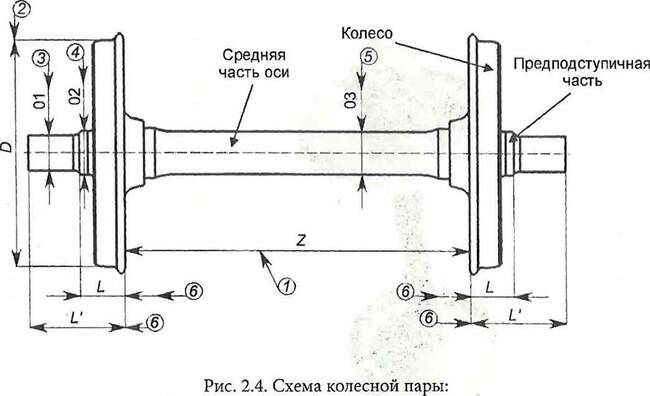

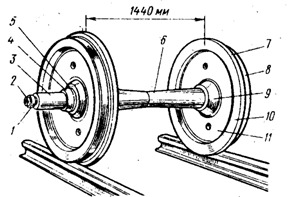

Какое расстояние между внутренними гранями колес?

Варианты ответов:

- 1420+3 мм-3 мм

- 1520+3 мм-3 мм

- 1480+3 мм-3 мм

- 1440+3 мм-3 мм

Какой допускается прокат по кругу катания колесной пары?

Варианты ответов:

- Не более 7 мм

- Не более 9 мм

- Не менее 9 мм

- Не более 5 мм

Как называется комплекс операции или операции по поддержанию работоспособности или исправности грузового вагона в сформированных или транзитных поездах, а также порожнего вагона при подготовке к перевозкам без его отцепки от состава или группы вагонов?

Варианты ответов:

- ДР

- КР

- ТО

- ТР

В каком журнале находящейся у дежурного по станции старший осмотрщик вагонов (руководитель смены), порядком, установленным технологическим процессом работы ПТО, подтверждает росписью готовность поезда к отправлению?

Варианты ответов:

- ВУ-48

- ВУ-45

- ВУ-23

- ВУ-14

Не более какой величины допускается протертость средней части оси колесной пары вагона?

Варианты ответов:

- 3 мм

- 2,5 мм

- 3,5 мм

- 2 мм

Какая допускается толщина обода колеса по кругу катания?

Варианты ответов:

- Не менее 35 мм

- Не менее 25 мм

- Не менее 22 мм

- Не более 22 мм

Какой длиной продольные трещины в балках рамы запрещается поставлять в поезда?

Варианты ответов:

- Более 500 мм

- Более 400 мм

- Менее 300 мм

- Более 300 мм

Что должен получить осмотрщик после остановки поезда перед началом осмотра вагонов

Варианты ответов:

- Инструктаж о допуске к работе

- От локомотивной бригады, информацию о работе тормозов и о замеченных в пути следования неисправностях вагонов

- У старшего осмотрщика разрешение

- Инструмент

Что должен сделать осмотрщик -ремонтник вагонов при обнаружении неисправностей, требующих отцепки вагонов?

Варианты ответов:

- Продолжить осмотр

- По окончанию осмотра сообщить руководителю семны

- Закончить осмотр

- Немедленно принять меры к отцепке

пятница, 31 октября 2014 г.

- Что устанавливают правила технического обслуживания тормозного оборудования и управления тормозами ж.д. подвижного состава, утверждены Советом по ж.д. транспорту государств-участников Содружества (протокол от 6-7 мая 2014 г. № 60) -Устанавливают основные правила и нормы по техническому обслуживанию тормозного оборудования и управлению тормозами ж.д. п/с.

- На какой подвижной состав распространяются правила технического обслуживания тормозного оборудования и управления тормозами ж.д. п/с? -На ж.д. п/с, курсирующий на ж.д. государств-участников Содружества, Грузии, Латвийской республики, Литовской республики и Эстонской республики.

- Для кого правила технического обслуживания тормозного оборудования и управления тормозами ж.д. п/с, от 6-7 мая 2014 г. протокол №60 являются обязательными? -Для всех работников, связанных с техническим обслуживанием тормозного оборудования и управления тормозами ж.д. п/с.

- Кто контролирует соблюдение требований правил Т.О. тормозного оборудования и управления тормозами ж.д. п/с от 6-7 мая 2014 г. протокол № 60? -Руководители подразделений владельца инфраструктуры, обеспечивающих эксплуатацию ж.д. п/с, Работники подразделений владельца инфраструктуры, отвечающие за безопасность движения поездов.

- Дайте определение для вагона грузового? -Вагон, предназначенный для перевозки грузов. К нему относятся: крытый вагон, полувагон, платформа, вагон-цистерна, вагон бункерного типа, изотермический вагон, транспортёр, специальные вагоны грузового типа.

- Дайте определение для вагона пассажирского? -Вагон, предназначенный для перевозки пассажиров и (или) багажа, почтовых отправлений. К пассажирским вагонам относятся почтовые, багажные, вагоны-рестораны, служебно-технические, служебные, клубы, санитарные, испытательные и измерительные лаборатории, специальные вагоны.

- Кто является владельцем инфраструктуры? -Юридическое лицо, имеющее инфраструктуру на правах собственности или ином праве и оказывающее услуги по её использованию на основании договора. индивидуальный предприниматель, имеющий инфраструктуру на правах собственности или ином праве и оказывающий услуги по её использованию на основании договора.

- Что такое воздухораспределитель? -Это устройство (или комплекс устройств), предназначенное для управления давлением в ТЦ в зависимости от изменения давления в тормозной магистрали.

- Дайте определение времени полной зарядки тормозной сети? -Время с момента перевода управляющего органа КМ в отпускное положение до момента создания минимально-допустимого давления в тормозной магистрали хвостового вагона (локомотива).

- Дайте определение времени полного отпуска тормозов? -Время с момента перевода управляющего органа КМ в отпускное положение до полного ухода штоков ТЦ и отхода колодок (накладок) от колёс (дисков).

- Дайте определение выщербине. -Местное разрушение в виде выкрашивания металла с поверхности катания колеса.

- Давление зарядное это… -Установленное давление в тормозной сети ведущего (головного) локомотива или вагона мотор-вагонного поезда (МВПС) при поездном положении управляющего органа КМ и полностью заряженной тормозной сети поезда.

- Давление сверхзарядное это… -Повышенное давление в ТМ локомотива по сравнению с установленным зарядным давлением при поездном положении управляющего органа КМ.

- Датчик контроля состояния тормозной магистрали это… -Устройство, предназначенное для информирования машиниста (световое и/или звуковое) о несанкционированном изменении состояния давления в ТМ поезда.

- Дополнительная ступень торможения это… -Снижение давления в ТМ, выполняемое ступенью после первой и последующих ступеней торможения для усиления тормозного эффекта.

- Заклинивание к/п это… -Отсутствие вращения к/п при продолжающемся движении поезда.

- Коэффициент тормозной расчётный (расчётный тормозной коэффициент) это… -Коэффициент, представляющий собой отношение суммы расчётных сил нажатия всех тормозных колодок (накладок) поезда (состава) к весу поезда (состава) и характеризующий обеспеченность поезда (состава) тормозным нажатием.

- Кран концевой это... -Устройство, предназначенное для контролируемого механического (с ручным приводом) перекрытия ТМ, ПМ и других воздушных магистралей.

- Кран машиниста это… Устройство или комплекс устройств, предназначенное для управления изменением давления в ТМ поезда или отдельного локомотива для управления автоматическими пневматическими тормозами, а также электропневматическими тормозами.

- Для какой цели предназначено положение управляющего органа КМ «Зарядка и отпуск»? Для временного повышения давления сжатого воздуха в ТМ до величины, превышающей установленное зарядное давление.

- Для какой цели предназначено положение управляющего органа КМ «Поездное»? Для автоматического поддержания установленного зарядного давления в ТМ, а также перехода с повышенного давления сжатого воздуха в ТМ на зарядное давление.

- Для какой цели предназначено положение управляющего органа КМ «Перекрыша без питания»? Для проверки разрыва ТМ или перекрытия концевых кранов в составе, когда восстановление утечек сжатого воздуха из ТМ не происходит.

- Для какой цели предназначено положение управляющего органа КМ «Перекрыша с питанием»? Для поддержания в ТМ установленного давления после торможения не зависимо от утечек сжатого воздуха из ТМ после торможения.

- Для какой цели предназначено положение управляющего органа КМ «Служебное торможение»? Для снижения давления сжатого воздуха в ТМ.

- Для какой цели предназначено положение управляющего органа КМ «Экстренное торможение»? Для прямого сообщения ТМ с атмосферой через КМ со снижением давления сжатого воздуха в ТМ до нулевого значения.

- Кран разобщительный это… Устройство, предназначенное для перекрытия воздухопроводов.

- Стоп-кран это… Устройство, предназначенное для выпуска воздуха из ТМ ж.д. п./с и приведения в действие автоматических тормозов для экстренной остановки.

- Магистраль тормозная это… воздушная магистраль, служащая для питания сжатым воздухом и для управления тормозами поезда посредством изменения в ней давления сжатого воздуха.

- Магистраль напорная это… Воздушная магистраль, служащая для соединения компрессора (компрессорного агрегата) и главных резервуаров самоходного (тягового) п./с.

- Магистраль питательная это… Воздушная магистраль, служащая для соединения главных резервуаров и крана машиниста, а также для питания сжатым воздухом потребителей состава.

- Мотор-вагонный подвижной состав (МВПС) это… Моторные и не моторные вагоны, из которых формируются электропоезда, дизель-поезда,автомотрисы, рельсовые автобусы, дизель-электропоезда, электромотрисы, предназначенные для перевозки пассажиров и (или) багажа, почты.

- Навар это… Смещение металла на поверхности обода колеса, характеризующееся образованием сдвигов металла.

- Отпуск ступенчатый вспомогательного или электропневматического тормоза это… Отпуск тормозов, достигаемый периодическим ступенчатым понижением давления в тормозных цилиндрах не зависимо от давления в тормозной магистрали.

- Отпуск полный автоматических тормозов это… Отпуск автотормозов с отходом тормозных колодок (накладок) от колёс (дисков) и полным уходом штоков тормозных цилиндров, достигаемый повышением давления в тормозной магистрали.

- Отпуск ступенчаты автоматических тормозов это… Отпуск автотормозов, включённых на режим управления ступенями, достигаемый понижением давления в тормозных цилиндрах путём периодического ступенчатого повышения менее зарядного с последующим регулируемым прекращением повышения давления в тормозной магистрали.

- Отпуск полный вспомогательного и электропневматического тормозов это… Отпуск тормозов с отходом тормозных колодок (накладок) от колёс (дисков) и полным уходом штоков тормозных цилиндров достигаемый перемещением управляющего органа крана вспомогательного тормоза в положение отпуска или изменения управляющего электрического сигнала.

- Опробование тормозов это… Последовательность технологических операций, направленных на определение правильности действия тормозов на торможение и отпуск, а также способности торможения не менее определённого времени.

- Ползун это.. Локальный износ на поверхности катания колеса, характеризующийся образованием плоской площадки.

- Поезд это… Сформированный и сцепленный состав вагонов с одним или несколькими действующими локомотивами или моторными вагонами, имеющий установленные сигналы, а также отправляемые на перегон и находящиеся на перегоне локомотивы без вагонов и специальный самоходный железнодорожный подвижной состав.

- Поезд грузовой повышенной длины это… Грузовой поезд, длина которого 350 осей и более.

- Поезд грузовой повышенного веса это.. Грузовой поезд весом более 6 тыс. тс с одним или несколькими действующими локомотивами в голове состава, в голове и хвосте или голове и середине состава, или в голове и последней трети состава.

- Поезд грузовой соединённый это… Поезд, составленный из двух и более сцепленных между собой грузовых поездов с действующими локомотивами в голове каждого поезда. При длине 350 осей и более или весе более 6 тыс. тс такие соединённые поезда рассматриваются как соответственно поезда повышенной длины и веса.

- Поезд грузовой длинносоставный это… Грузовой поезд, длина которого (в условных вагонах) превышает максимальную норму, установленную графиком движения на участке следования этого поезда.

- Поезд грузовой тяжеловесный это… Грузовой поезд, вес которого для соответствующих серий локомотивов на 100 т и более превышает установленную графиком движения весовую норму на участке следования этого поезда.

- Поезд грузопассажирский это… Поезд, формируемый на малоинтенсивных линиях (участках) из грузовых и пассажирских вагонов, предназначенных для перевозки грузов и пассажиров.

- Поезд пассажирский это… поезд для перевозки пассажиров, багажа и почты, сформированный из пассажирских вагонов.

- Поезд пассажирский короткосоставный это… поезд с составом до 11 пассажирских вагонов включительно.

- Поезд пассажирский нормальной длины это… Поезд с составом из 12-20 пассажирских вагонов.

- Поезд пассажирский повышенной длины это… Пассажирский поезд, имеющий в составе более 20 пассажирских вагонов. При этом поезд с составом из 26-36 пассажирских вагонов рассматривается как сдвоенный.

- Поезд пассажирский скоростной это… Пассажирский поезд, который по участку (отдельным участкам) следования осуществляет движение со скоростью от 141 до 200 км/ч включительно.

- Поезд пассажирский соединённый это… Пассажирский поезд, составленный из двух пассажирских поездов, сцепленных между собой, с действующими локомотивами в голове каждого поезда.

- Путь тормозной это… Расстояние, проходимое поездом с момента перевода управляющего органа крана машиниста в тормозное положение или срабатывания устройства экстренного торможения до полной остановки.

- Ступень торможения это… Величина снижения давления в тормозной магистрали с помощью крана машиниста для создания тормозной силы.

- Сеть питательная это… Объём, заполняемый сжатым воздухом при работе компрессора (компрессорного агрегата), расположенный до крана машиниста.

- Сеть тормозная это… Объём, заполняемый сжатым воздухом в заряженном и отпускном состоянии тормоза, расположенный после крана машиниста.

- Специальный железнодорожный подвижной состав (СПС) это… Железнодорожный подвижной состав, предназначенный для обеспечения строительства и функционирования инфраструктуры железнодорожного транспорта.

- Сплотка это… Поезд, состоящий только из группы сцепленных локомотивов или мотор-вагонного подвижного состава.

- Спуск затяжной это… Спуск имеющий крутизну определённого значения и соответствующую протяжённость этих спусков.

- Спуск крутой затяжной это… Спуск затяжной крутизной 0,018 и более.

- Спуск руководящий это… Наибольший по крутизне спуск (с учётом сопротивления кривых) протяжённостью не менее тормозного пути.

- Тормоз автоматический (автотормоз) это… Устройство, обеспечивающее автоматическую остановку поезда при разъединении или разрыве воздухопроводной магистрали и (или) при открытии крана экстренного торможения (стоп-крана).

- Тормоз магниторельсовый это… Тормоз, не зависящий от сцепления колёс с рельсами, тормозная сила при работе которого образуется за счёт магнитного поля.

- Тормоз стояночный это… Устройство с ручным или автоматическим приводом, расположенное на единице железнодорожного подвижного состава и предназначенное для её закрепления на стоянке от самопроизвольного ухода, а также для принудительной остановки при наличии ручного или автоматического привода внутри единице железнодорожного подвижного состава.

- Тормоз электропневматический это… Устройство торможения с электрическим управлением пневматическими тормозами.

- Торможение железнодорожного подвижного состава это… Воздействие на приборы и устройства для управления тормозной системой с целью снижения скорости или остановки движущегося поезда.

- Торможение служебное это… Торможение ступенями регулируемой величины, достигаемое снижением давления в тормозной магистрали темпом служебного торможения для плавного уменьшения скорости или остановки поезда.

- Торможение ступенчатое это… Торможение служебное, достигаемое снижением давления в тормозной магистрали последующими ступенями для регулирования скорости движения поезда или его остановки.

- Торможение полное служебное это… Торможение служебное, достигаемое снижением давления в тормозной магистрали темпом служебного торможения для получения полного давления в тормозных цилиндрах вагонов поезда с целью значительного снижения скорости поезда или его остановки на более коротком расстоянии.

- Торможение экстренное это… Торможение, применяемое в случаях, требующих немедленной остановки поезда, путём применения максимальной тормозной силы.

- Торможение электрическое это… Процесс торможения, в котором сила торможения создаётся при преобразовании кинетической энергии поезда в электрическую энергию путём перевода тяговых электродвигателей в генераторный режим.

- Цилиндр тормозной это… Устройство, преобразующее давление сжатого воздуха (пневматика) или жидкости (гидравлика) в механическую энергию.

- Когда должно проверяться техническое состояние тормозного оборудования вагонов? При их техническом обслуживании работниками ПТО и КПТО

- Что должен обеспечить руководитель смены при контроле за качеством выполнения технического обслуживания тормозного оборудования? Соединение рукавов, открытие концевых и разобщительных кранов, исправную работу тормозного оборудования, включение всех тормозов в составе поезда (за исключением случаев предусмотренных правилами технического обслуживания тормозного оборудования и управления тормозами ж.д. подвижного состава), Переключение режимов торможения, установленную норму тормозного нажатия в поезде, надёжную работу тормозов при опробовании их на станции и в пути следования.

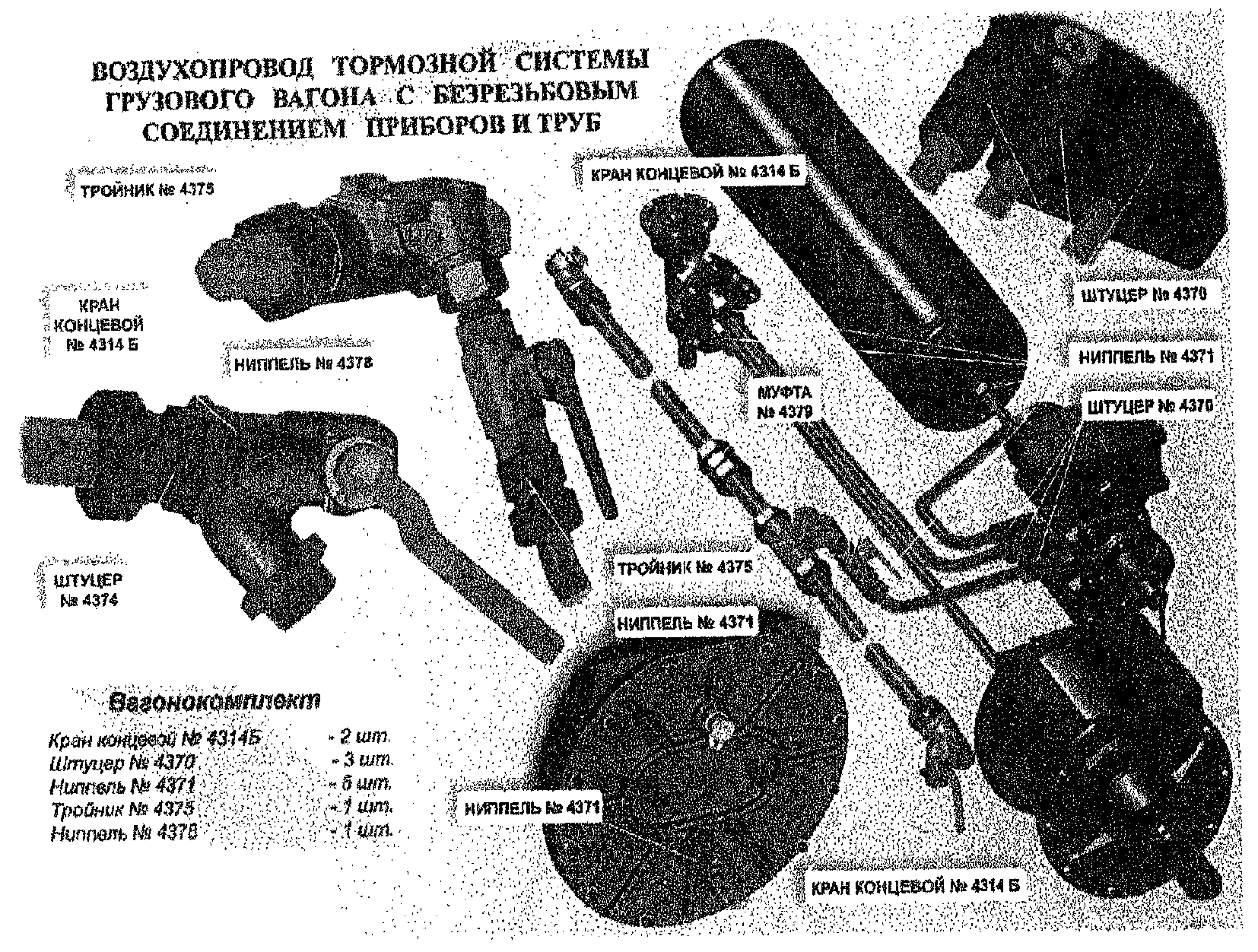

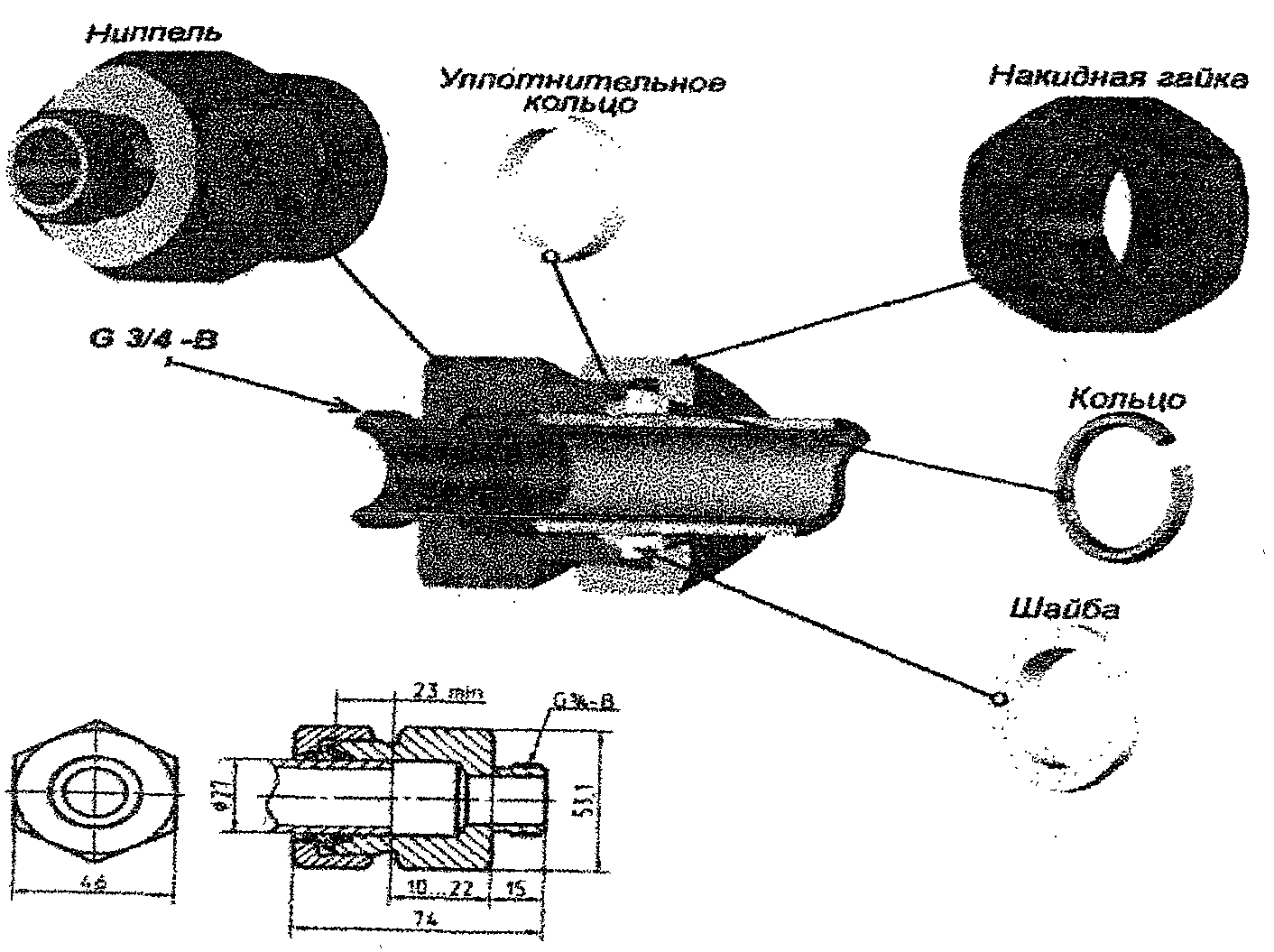

- С какими неисправностями приборов торможения запрещено использование вагонов на станциях формирования и оборота, а также постановку этих вагонов в поезда? не исправен воздухораспределитель, Электровоздухораспределитель, электрическая цепь электропневматического тормоза, авторежим, концевой или разобщительный кран, выпускной клапан, обратный клапан между тормозной магистралью и дополнительным резервуаром на вагонах с дисковыми тормозами, тормозной цилиндр, резервуары, рабочая камера, клещевой механизм дискового тормоза.

- С какими неисправностями воздухопроводов запрещено использование вагонов на станциях формирования и оборота, а также постановку этих вагонов в поезда? Трещины, порывы, протёртости и расслоение соединительных рукавов, трещины, надломы и вмятины, неплотность соединений, ослабление крепления.

- С какими неисправностями механической части тормоза запрещено использование вагонов на станциях формирования и оборота, а также постановку этих вагонов в поезда? трещины или изломы в деталях, откол проушин колодки, неправильное кропление колодки в башмаке (накладки), отсутствие предохранительных устройств, нет балки авторежима, не типовые шплинты и детали в узлах.

- Где осмотрщики вагонов должны проверять работоспособность стояночных ручных тормозов грузовых и пассажирских вагонов? В пунктах формирования грузовых поездов и в пунктах формирования и оборота пассажирских поездов, на станциях имеющих пункты технического обслуживания перед крутыми затяжными спусками.

- Где должен хранится оборотный запас воздухораспределителей, предназначенных для замены неисправных? На закрытых стеллажах при температуре окружающего воздуха.

- Какие операции необходимо произвести перед соединением тормозных рукавов? Очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец, при необходимости зачистить поверхности электрических контактов головок рукавов наждачным полотном, продут рукава сжатым воздухом.

- При продувке тормозной магистрали, перед соединением рукавов необходимо убедиться в свободном проходе воздуха.

- При проверке отремонтированного ТЦ на удержание в заторможенном состоянии при полном служебном торможении тормоз не должен самопроизвольно отпускать в течении… 120 секунд/2 минут

- Действия осмотрщика вагонов при обнаружении ВР не чувствительного к отпуску? Сменить приборы, осмотреть пылеулавливающие сетки, осмотреть фильтр, при необходимости заменить.

- На каком расстоянии от первого вагона готового поезда должен остановиться поездной локомотив? на расстоянии 10-15 м.

- Перед прицепкой поездного локомотива с первым вагоном осмотрщик вагонов должен проверить… Работу автосцепки и положение расцепного рычага первого вагона.

- Осмотрщик вагонов дал команду машинисту поездного локомотива на сцепление с первым вагоном. С какой скоростью допускается подъезжать к составу? не более 3 км/ч.

- По каким признакам будете оценивать надёжность сцепления локомотива с первым вагоном вместе с машинистом? по сигнальным отросткам замков автосцепок. Не должны быть видны.

- Какую информацию осмотрщик вагонов должен передать машинисту поездного локомотива перед тем как соединить концевые рукава магистралей локомотива и вагона? состояние тормозной магистрали (заряжена или не заряжена), наличие в грузовом поезде пассажирских вагонов, локомотивов и вагонов МВПС, количество гружёных и порожних вагонов и их загрузка, количество вагонов с выключенными тормозами.

- Машинист получил от вас информацию о характеристике поезда, что он обязан сделать? отрегулировать КМ на величину зарядного давления соответствующую характеристике поезда, включить ВР локомотива на соответствующий режим работы.

- Вы находитесь в кабине машиниста. По какому манометру машинист будет «выставлять» зарядное давление? по манометру ТМ локомотива

- Вам предъявили поезд с составом из не действующих вагонов электропоездов, какое зарядной давление обязано быть в тормозной магистрали? 4,5-4,8 кгс/см2.

- Вам предъявили поезд с составом из гружёных грузовых вагонов с ВР включенными на средний режим торможения, какое зарядной давление обязано быть? 5,0-5,2 кгс/см2

- Вам предъявили поезд с составом из гружёных грузовых вагонов с ВР включенными на гружёный режим торможения, какое зарядной давление обязано быть? 5,3 — 5,5 кгс/см2

- Вам предъявили поезд с составом из порожних грузовых вагонов, какое зарядной давление обязано быть? 4,8 кгс/см2

- При соединении тормозных рукавов между ведущим локомотивом и первым вагонов какой концевой кран открывается первым? концевой кран тормозной магистрали локомотива.

- В грузовой поезд включили три 4-х осных вагона с пролётной магистралью друг за другом, можно ли такой поезд отправлять на перегон и почему? нельзя, так как в одной группе не должно быть более 8-ми осей с пролётной магистралью.

- В состав грузового поезда включили два пассажирских вагона с не действующими дисковыми тормозами, можно ли отправлять такой поезд, почему? такой поезд можно отправлять, так как допускается ставить пассажирские вагоны в грузовые поезда с выключенными дисковыми тормозами не более 2-х.

- На промежуточной станции к пассажирскому поезду прицепили в хвост 2 пассажирских вагона без электропневматического тормоза, какие данные необходимо занести в справку ВУ-45? ЭПП

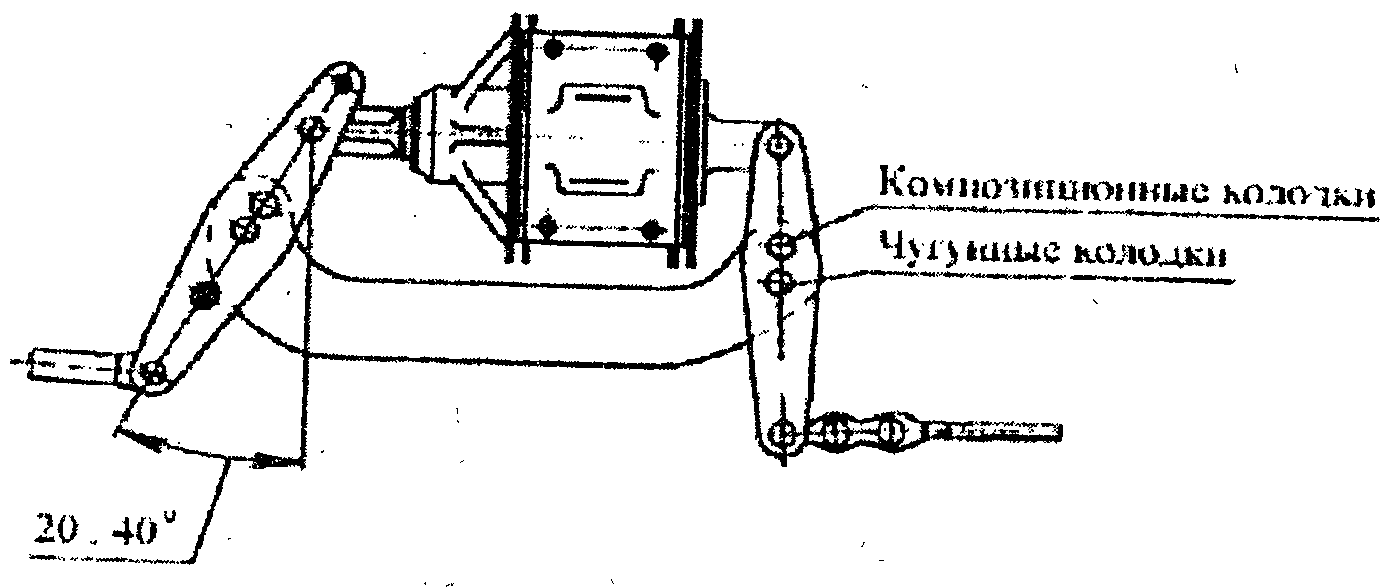

- В состав пассажирского поезда с дисковыми тормозами включили 2 вагона с колодочными тормозами (чугунные колодки), можно ли отправлять такой поезд, почему? такой поезд отправлять нельзя, так как совместная эксплуатация дисковых и колодочных тормозов (чугунные колодки) не допускается

- В состав пассажирского поезда (12 вагонов с колодочными тормозами с чугунными колодками) включили 2 вагона с дисковыми тормозами, можно ли отправлять такой поезд, почему? такой поезд можно отправлять, так как допускается совместная эксплуатация не менее 10 пассажирских вагонов с колодочными тормозами (чугунные колодки) и не более 2-х с дисковыми.

- В состав пассажирского поезда ( 6 вагонов с колодочными тормозами композиционные колодки) включили 2 пассажирских вагона с колодочными тормозами с чугунными колодками, можно ли отправлять такой поезд, почему? такой поезд отправлять нельзя, так как совместная эксплуатация пассажирских вагонов с колодочными тормозами разнотипных колодок допускается только при условии, что количество вагонов с композицией не менее 7, а с чугунными не более 2-х, при этом в прицепляемых пассажирских вагонах не должно быть пассажиров.

- На станции формирования выставили готовый пассажирский поезд с дисковыми тормозами, на одном из вагонов не работает противоюзное устройство, можно ли отправлять такой вагон, почему? такой вагон отправлять нельзя, так как запрещена эксплуатация вагонов с дисковыми тормозами при неисправности противоюзного устройства.

- Какое количество видов опробования тормозов установлено правилами? три

- На станции формирования предъявили готовый грузовой поезд, какой вид опробования тормозов нужно провести? полное

- На станции оборота предъявили готовый пассажирский поезд, какое опробования тормозов нужно произвести? полное

- На следующей после станции формирования произвели смену ведущего локомотива, какой вид опробования нужно произвести? полное

- На промежуточной станции предъявили транзитный поезд, который простоял без локомотивной бригады 30 минут, какой вид опробования тормозов нужно произвести? полное

- Где производится полное опробование электропневматических тормозов пассажирских поездов? на железнодорожных станциях формирования и оборота пассажирских поездов

- При стоянке пассажирского поезда давление в главных резервуарах локомотива снизилось до 5,5 кгс/см2, какой вид опробования тормозов нужно произвести? сокращённое

- При стоянке пассажирского поезда произошло снижение давления в тормозной магистрали поезда по не известным причинам, какой вид опробования тормозов необходим? сокращённое

- Пассажирский поезд простоял на промежуточной станции 25 минут, какой вид опробования тормозов необходим? сокращённое

- Для кого предусмотрен вид опробования тормозов «Технологический»? Для локомотивной бригады

- При проведении технологического опробования тормозов по какому количеству вагонов проводится проверка действия тормозов? В какой части состава? не менее чем по пяти вагонам в головной части поезда

- Что должно быть проверено при производстве полного опробования тормозов в грузовом поезде? Плотность и целостность тормозной сети, величина давления в тормозной магистрали хвостового вагона, действие тормозов на торможение и отпуск у всех вагонов, фактическое нажатие и количество ручных тормозов.

- Что проверяют при производстве СОТ в транзитных грузовых поездах без смены локомотивных бригад? состояние тормозной магистрали по действию тормозов двух хвостовых вагонов.

- В пассажирском поезде сменилась бригада, что обязательно необходимо дополнительно проверить при СОТ? целостность тормозной магистрали поезда.

- Можно ли проводить технологическое опробование тормозов от компрессорной установки? Почему? Нет, технологическое выполняется только от локомотива и только локомотивной бригадой.

- В каких случаях головной ОВ должен находиться в кабине ведущего локомотива? в случае проверки плотности ТМ при зарядке сжатым воздухом от локомотива во время проведения ПОТ, а также при проведении СОТ, если оно выполняется после ПОТ от стационарной установки.

- Кто привлекается к проведению СОТ в пассажирских поездах на станциях не имеющих штатных ОВ? Начальник поезда и проводники вагонов.

- В каких исключительных случаях поезд может следовать без «Справки об обеспечении поезда тормозами и исправном их действии»? В случае, когда со станции, не имеющей пункта подготовки вагонов к перевозкам или пунктов ТО отправляется поезд сформированный не более чем из 5-ти вагонов. Когда отправляется сформированная сплотка из действующих локомотивов.

- Можно ли отправлять пассажирский поезд на затяжной спуск, если время от начала отпуска тормозов прошло 60 секунд (1 минута)? Почему? нельзя, так как должно пройти не менее 120 секунд (2-х минут).

- Можно ли отправлять грузовой поезд на затяжной спуск, если время от начала отпуска тормозов прошло 120 секунд (2 минуты)? Почему? нельзя, так как должно пройти не менее 240 секунд (4-х минут).

- Каким образом локомотивная бригада будет определять глубину, образовавшегося на колёсной паре ползуна при остановке на перегоне? При помощи линейки определит длину ползуна, обратит внимание на колесо (его диаметр) и сверив показания с таблицей в разделе IX «правил» «управление тормозами» определит примерную глубину ползуна.

- При техническом обслуживании тормозного оборудования грузовых вагонов в пунктах формирования что необходимо дополнительно проверить? действие стояночных (ручных) тормозов.

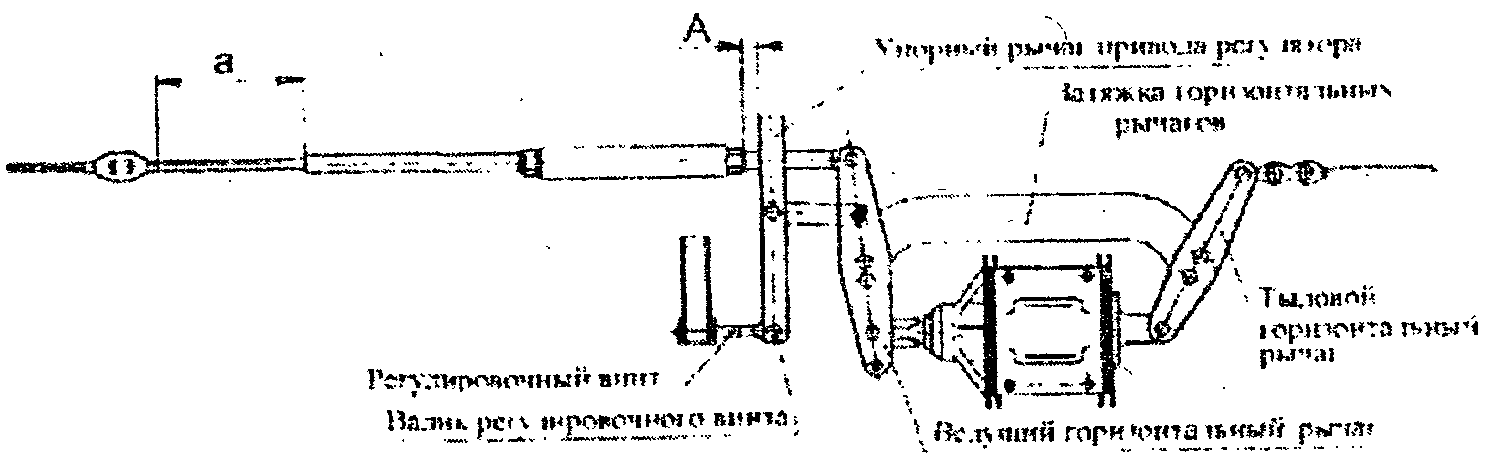

- Какое основное требование к установке вертикальных осей в ТРП? Приведите пример? Устанавливаются головками вверх. Соединение горизонтальных рычагов с затяжкой, авторегулятором, горизонтальной тягой и тормозным цилиндром.

- Какое основное требование к установке горизонтальных осей в ТРП? Приведите пример? Устанавливаются шайбами наружу от продольной оси вагона. Соединение подвесок тормозных башмаков с кронштейнами боковой рамы тележки (валик подвески тормозного башмака).

- Какое основное требование к установке горизонтальных осей, расположенных на продольной оси вагона? Приведите пример? Устанавливаются головками в одну сторону. Соединения вертикальных рычагов ТРП с серьгами М.Т. надрессорной балки, триангелями, распорными горизонтальными тягами и горизонтальными тягами.

- При техническом обслуживании тормозного оборудования на одном из вагонов зазоры между шайбой и шплинтом в шарнирных соединениях ТРП более 3-х мм. Что будете делать? Поставлю одну дополнительную шайбу с таким же диаметром отверстия и толщиной не более 6 мм. и Поставлю новый шплинт.

- При техническом обслуживании вы обнаружили тормозную колодку с клиновидным износом (композиционная с сетчато проволочным каркасом). Что будете делать? Проведу измерение толщины колодки на расстоянии 10 мм от тонкого края. Если толщина колодки в этом месте будет 10 мм и менее, произведу замену.

- При техническом обслуживании вы обнаружили тормозную колодку толщиной 9 мм (композиционная с сетчато проволочным каркасом). Что будете делать? Проверю толщину тормозной колодки с противоположной стороны. Подбираю тормозную колодку толщиной не менее 25 мм (без клиновидного износа) и устанавливаю вместо изношенной.

- На вагоне с одной стороны нет колодки, что будете делать? Обращу внимание на остальные тормозные колодки для определения типа. Колодку с противоположной стороны измерю. Подберу колодку такого же типа и толщины, но не менее 25 мм и разницей по толщине не более 10 мм. Произведу установку.

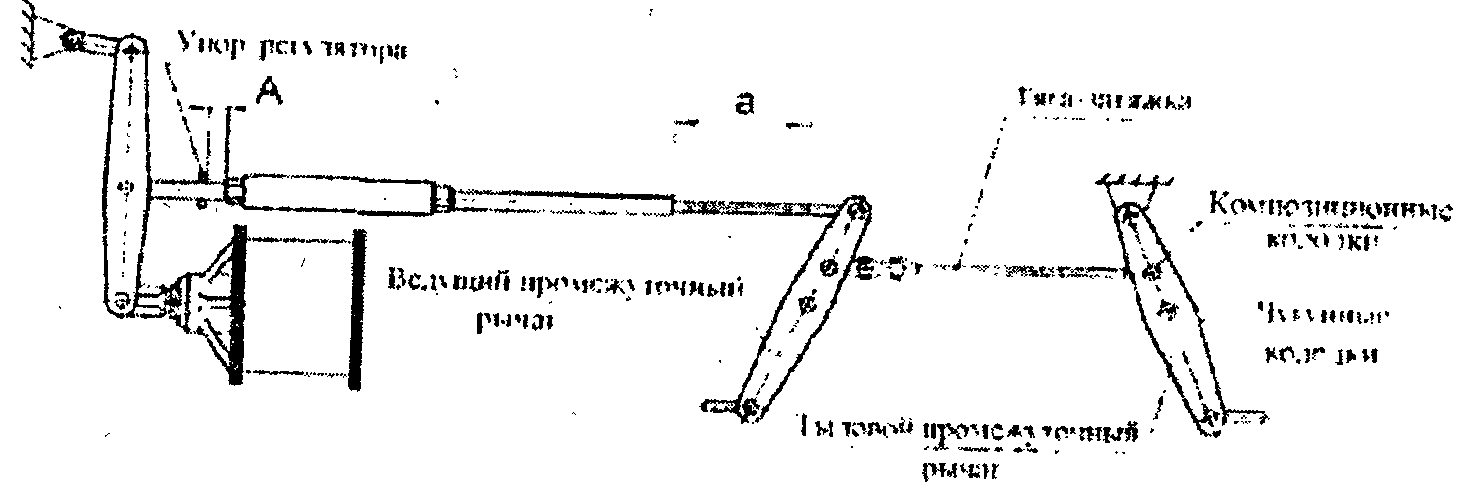

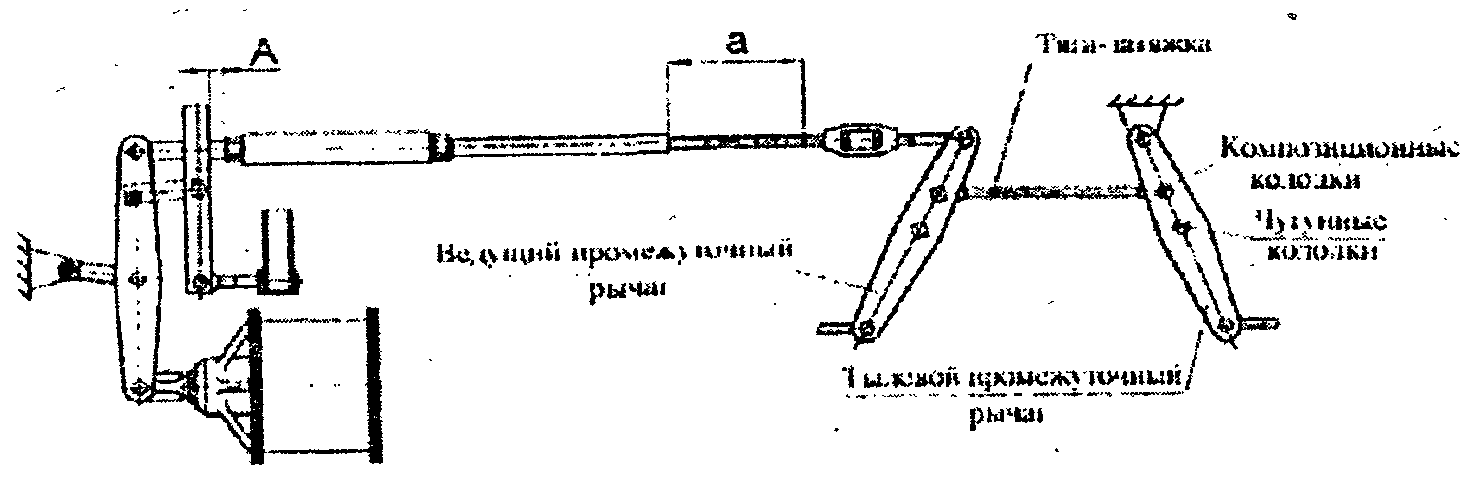

- При техническом обслуживании тормозного оборудования упорный рычаг привода (упор) регулятора одного из вагонов в плотную соприкасается с корпусом регулятора (тормоз данного вагона отпущен). Ваши действия? Проверю положение всех рычагов и тяг ТРП и произведу регулировку ТРП.

- Грузовой вагон с двумя тормозными цилиндрами на буксовых узлах, оборудованных адаптерами при полном служебном торможении имеет выход штока тормозного цилиндра 80 мм. Ваши действия? Произведу регулировку ТРП обеспечив выход штока ТЦ в пределах 25-75 мм.

- Какие проивоюзные устройства используются в пассажирских вагонах? Как проверяют их работоспособность? механическое противоюзное устройство и электронное противоюзное устройство. В первом случае воздействуют на инерционный груз и контролируют давление в ТЦ по манометру на боковой стенке кузова. Во втором случае используют тестовую программу для контроля сбрасывающих клапанов.

- В каких пассажирских поездах запрещено применять чугунные колодки? В поездах эксплуатируемых со скоростями движения свыше 120 км/ч.

- На какой режим торможения необходимо включить ВР грузового типа на локомотиве, если скорость следования грузового поезда по участку не более 90 км/ч? на порожний

- При каком зарядном давлении в грузовом поезде разрешено одновременное использование ВР грузового и пассажирского типов? при давлении 0,47-0,51 МПа (4,8-5,2 кгс/см2)

- На какой режим торможения необходимо включать ВР рефрижераторного вагона загруженного более чем 6 тс на ось?(чугунные колодки/композиционные колодки). гружёный режим торможения/ средний режим торможения.

- В грузовом поезде повышенной длины (более 350 осей) в 4 вагоне с хвоста не исправен ВР, можно ли отправлять такой поезд на перегон? Почему? Нельзя. В хвостовой части должно быть не менее 5-ти вагонов с исправно действующими тормозами.

- Когда выполняется замер зарядного давления в тормозной магистрали хвостового вагона при ПОТ? после полной зарядки тормозной магистрали всего поезда и проверки целостности тормозной магистрали.

- Когда и на какое время устанавливается измерительное устройство для измерения давления в тормозной магистрали хвостового вагона? устанавливается после проверки целостности ТМ и демонтируется по окончании ПОТ.

- От чего зависит плотность ТМ грузового вагона? От общего объёма ГР локомотива и длины состава в осях.

- Допускаемая разница показаний зарядного давления в тормозной магистрали между головной и хвостовой частями поезда длиной до 300 осей, от 300 до 400 осей и более 400 осей? 0,03 МПа (0,3 кгс/см2), 0,05 МПа (0,5 кгс/см2) и 0,07 МПа (0,7 кгс/см2).

- Какое минимальное напряжение источника питания электропневматических тормозов пассажирского поезда допускается, в каком случае? не менее 45 В при торможении.

- Какое минимальное напряжение в цепях электропневматического тормоза хвостового вагона допускается, в каком случае? не менее 30 В при торможении.

- Транзитный поезд длиной 200 осей предъявили к СОТ, Вы ОВ хвостовой группы, что будете проверять? срабатывание тормозов двух хвостовых вагонов на торможение и отпуск.

- К транзитному поезду длиной 200 осей прицепили в хвост 5 вагонов, что нужно проверить? Последовательность? Целостность ТМ, Плотность ТМ, срабатывание тормозов последних пяти вагонов на торможение и отпуск, наибольшее время отпуска двух хвостовых вагонов.

- После проведения ПОТ от УЗОТ-РМ поезд длиной 120 осей предъявили к СОТ от локомотива, что обязаны проверить ОВ и машинист? Целостность ТМ, зарядное давление в ТМ хвостового вагона, плотность тормозной сети поезда, действие 2-х хвостовых вагонов на торможение и отпуск с замером наибольшего времени их отпуска.

- В справке об обеспечении поезда тормозами и исправном их действии, в графе другие данные имеется запись Г, о чём это говорит? Говорит о том что в грузовом поезде имеются гружёные вагоны с ВР, включёнными на гружёный режим.

- В справке об обеспечении поезда тормозами и исправном их действии, в графе другие данные имеется запись ЭПП, о чём это говорит? В поезде включены электропневматические тормоза, в составе имеются один-два вагона с выключенными автотормозами без ЭПТ.

- В справке об обеспечении поезда тормозами и исправном их действии, в графе другие данные имеется запись ДТ, о чём это говорит? В составе поезда имеются вагоны с включенными дисковыми тормозами.

- В справке об обеспечении поезда тормозами и исправном их действии, в графе другие данные имеется запись МРТ, о чём это говорит? в составе поезда имеются вагоны с включенными магниторельсовыми тормозами.

- В справке об обеспечении поезда тормозами и исправном их действии, в графе другие данные имеется запись ТЦПВТР, о чём это говорит? Выход штока тормозных цилиндров вагона с раздельным потележечным торможением.

- При проведении контрольной проверки тормозов ВР одного из пассажирских вагонов самопроизвольно отпустил через 150 секунд (2,5 минуты) после торможения (режим равнинный), является ли это неисправностью? Да, ВР пассажирского типа не должен отпускать в течении 300 секунд (5 минут) после произведённого торможения.

- При проведении контрольной проверки тормозов ВР одного из грузовых вагонов самопроизвольно отпустил через 300 секунд (5 минут) после торможения (режим горный), является ли это неисправностью? Да, ВР грузового типа на горном режиме не должен самопроизвольно отпускать в течении 600 секунд (10 минут).

- Какое должно быть давление в тормозном цилиндре грузового вагона при полном служебном торможении (режим гружёный, вагон без авторежима)? не более 0,44 МПа (4,5 кгс/см2).

- Какое должно быть давление в тормозном цилиндре грузового вагона при полном служебном торможении (режим средний, вагон без авторежима)? не более 0,34 МПа (3,5 кгс/см2).

- Какое должно быть давление в тормозном цилиндре грузового вагона при полном служебном торможении (режим порожний, вагон без авторежима)? не более 0,18 МПа (1,8 кгс/см2).

- Какие грузовые вагоны считаются не тормозными (с выключенным тормозом)? у которых выход штока тормозного цилиндра более 230 мм.

- При контрольной проверке тормозов электровоза 2ЭС6, с объёмом главных резервуаров 2000 литров время прохождения воздуха через блокировочное устройство 24 секунды, можно ли считать локомотив исправным? Можно, так как наибольшее время прохождения воздуха через блокировочное устройство для данного объёма ГР 24 секунды.

- При контрольной проверке тормозов электровоза 2ЭС6, с объёмом главных резервуаров 2000 литров время прохождения воздуха через кран машиниста 40 секунд, можно ли считать локомотив исправным? Можно, так как наибольшее время прохождения воздуха через кран машиниста для данного объёма ГР 40 секунды.

- Наибольшее время отпуска тормозов у контролируемых вагонов с заклиниванием колёсных пар (режим равнинный) поезд длиной до 300 осей? 50 секунд.

- Наибольшее время отпуска тормозов у контролируемых вагонов с заклиниванием колёсных пар (режим равнинный) поезд длиной от 300 до 400 осей? 60 секунд

- Наибольшее время отпуска тормозов у контролируемых вагонов с заклиниванием колёсных пар (режим равнинный) поезд длиной более 400 осей? 80 секунд

- Наибольшее время отпуска тормозов у контролируемых вагонов с заклиниванием колёсных пар пассажирский поезд длиной до 80 осей? 25 секунд

- Наибольшее время отпуска тормозов у контролируемых вагонов с заклиниванием колёсных пар пассажирский поезд длиной свыше 80 осей? 40 секунд

- Наибольшее время отпуска тормозов у контролируемых грузовых вагонов с заклиниванием колёсных пар (режим горный) поезд длиной до 300 осей? 75 секунд

- Наибольшее время отпуска тормозов у контролируемых грузовых вагонов с заклиниванием колёсных пар (режим горный) поезд длиной от 300 до 400 осей? 90 секунд

- Наибольшее время отпуска тормозов у контролируемых грузовых вагонов с заклиниванием колёсных пар (режим горный) поезд длиной свыше 400 осей? 120 секунд

- Что дополнительно проверяется в пассажирских поездах с вагонами, оборудованными ВР со ступенчатым отпуском (западноевропейских типов) или дисковыми тормозами при контрольной проверке тормозов на станции? исправность и действие противоюзных и скоростных регуляторов.

- В чём отличие таблиц для определения тормозного пути в зависимости от расчётного тормозного коэффициента (в пересчёте на чугунные тормозные колодки), скорости начала торможения и крутизны спуска инструкции ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 и новых Правил ТО тормозного оборудования и управления тормозами ж.д. п/с? Для грузовых и пассажирских поездов добавили значения начальных скоростей начала торможения и расчётные тормозные коэффициенты, сменили обозначение уклона.

Share:

Get your first free online consultation

Bibendum neque egestas congue quisque egestas diam. Laoreet id donec ultrices tincidunt arcu non sodales neque

Name

Phone

Section

Date

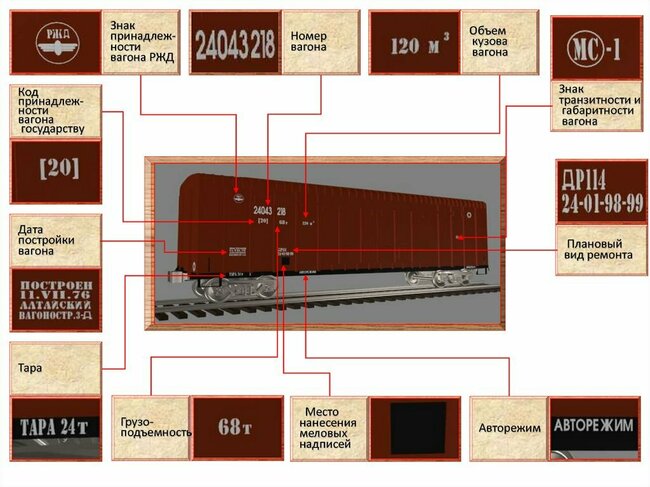

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

ПАМЯТКА ОСМОТРЩИКУ ГРУЗОВЫХ ВАГОНОВ

724-2009 ПКБ ЦВ

Разработано Проектно-конструкторским бюро вагонного хозяйства ОАО «Российские железные дороги» (ПКБ ЦВ ОАО «РЖД»).

1. ВВЕДЕНИЕ

1.1. Памятка разработана на основе Инструкции по техническому обслуживанию вагонов в эксплуатации ЦВ-ЦЛ-408 и указанных в ней документов, содержит требования, предъявляемые к осмотрщику вагонов, организации технического обслуживания грузовых вагонов, технические требования к основным узлам грузовых вагонов, обеспечивающие безопасность движения поездов, и предназначена для практической помощи в работе осмотрщиков и осмотрщиков-ремонтников (в дальнейшем — осмотрщиков), а также при разработке формуляров работников ПТО, выполняющих техническое обслуживание грузовых вагонов на ПТО железных дорог Российской Федерации.

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ОСМОТРЩИКУ ВАГОНОВ

2.1. Общие обязанности работников железнодорожного транспорта установлены Правилами технической эксплуатации железных дорог Российской Федерации от 26.05.2000 N ЦРБ-756 (ПТЭ, п. 1.1 — 1.10).

2.2. Работники пунктов технического обслуживания грузовых вагонов должны своевременно и в соответствии с технологическим процессом производить техническое обслуживание вагонов. Они несут ответственность за безопасное проследование вагонов в исправном состоянии в составе поезда в пределах гарантийного участка (ПТЭ, п. 12.13).

2.3. Перечень нормативно-технической документации, которой обязан руководствоваться осмотрщик вагонов, приведен в Приложении А.

3. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

ГРУЗОВЫХ ВАГОНОВ

3.1. Общие положения

3.1.1. Техническое обслуживание вагонов выполняется в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации ЦВ-ЦЛ-408 и указанными в ней документами, приказами, распоряжениями и указаниями ОАО «РЖД» на основании технологического процесса работы ПТО и станции.

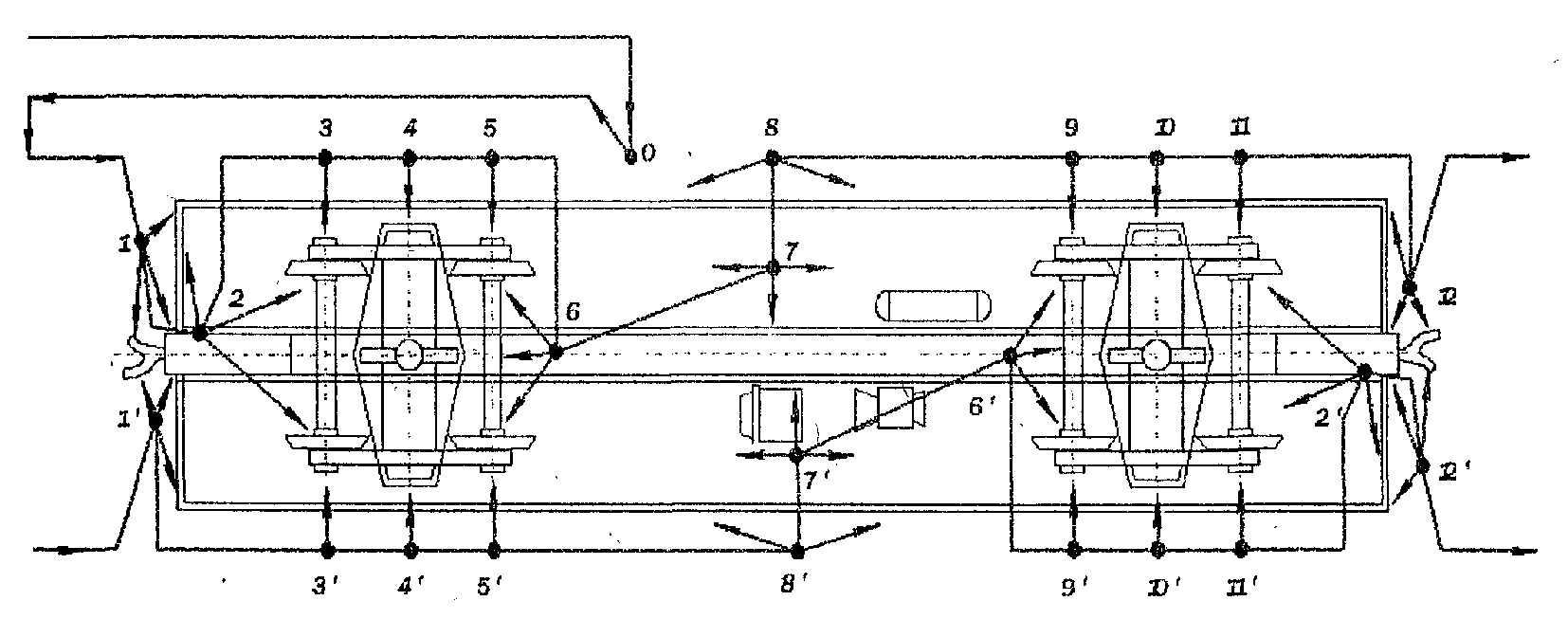

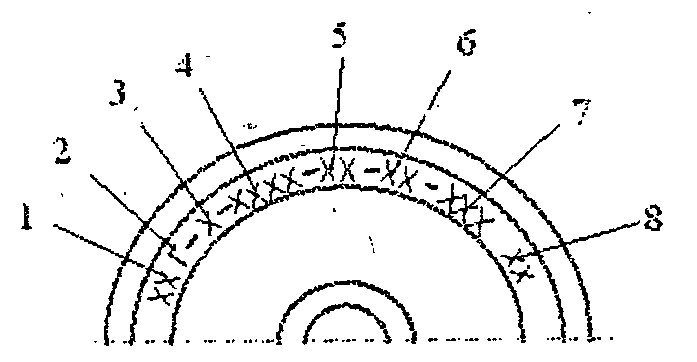

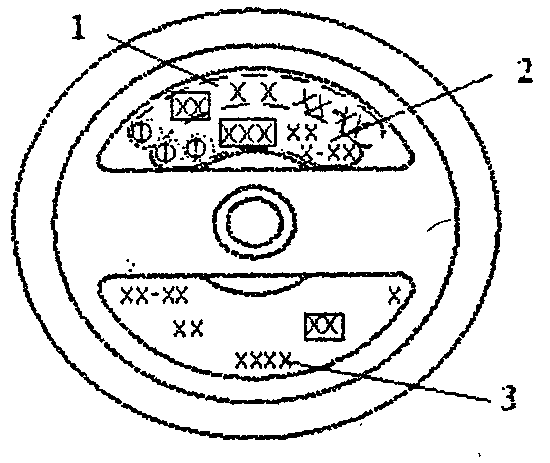

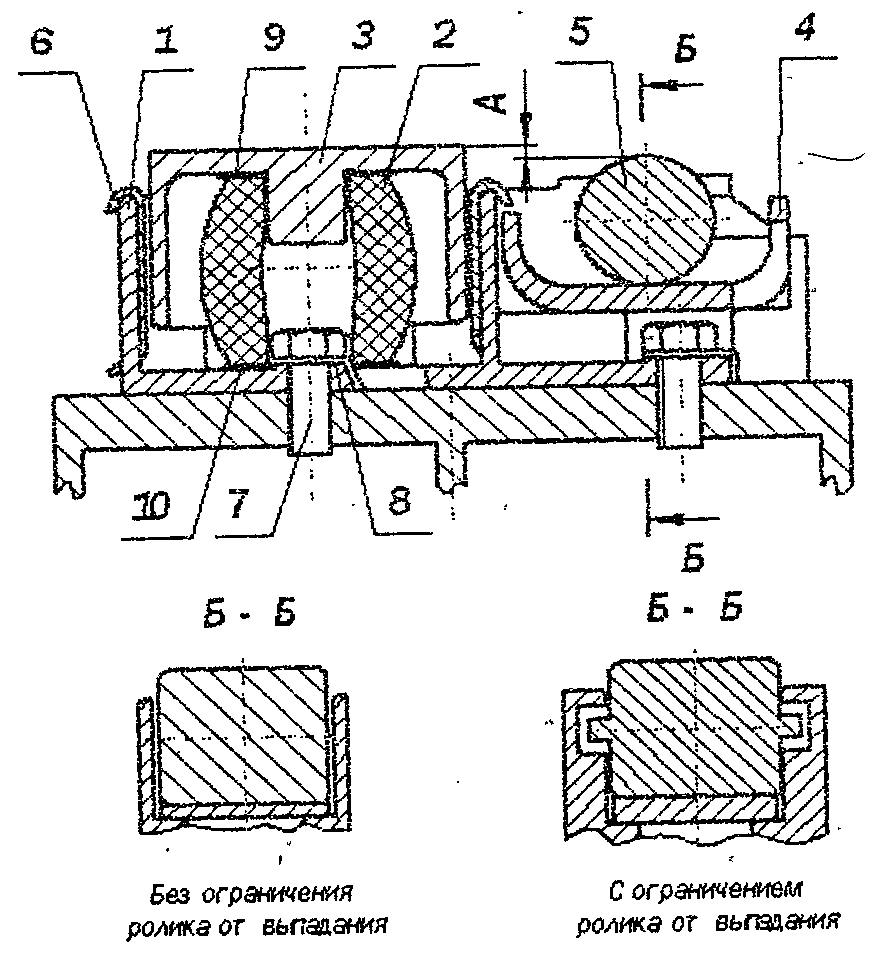

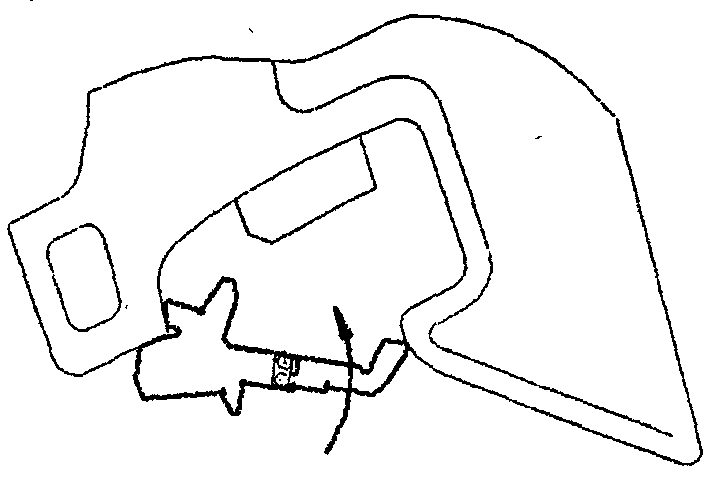

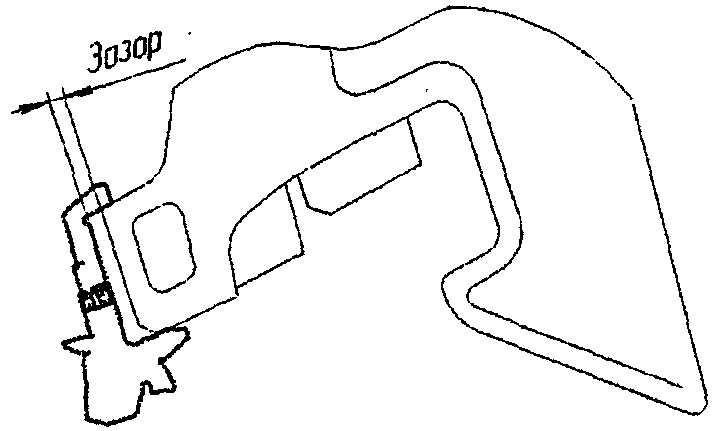

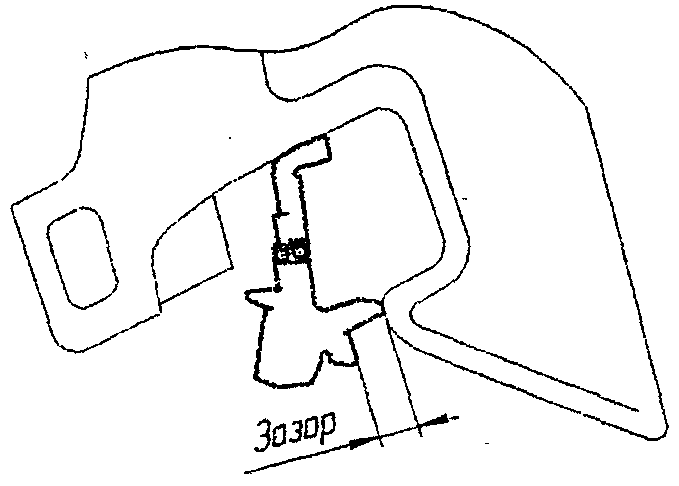

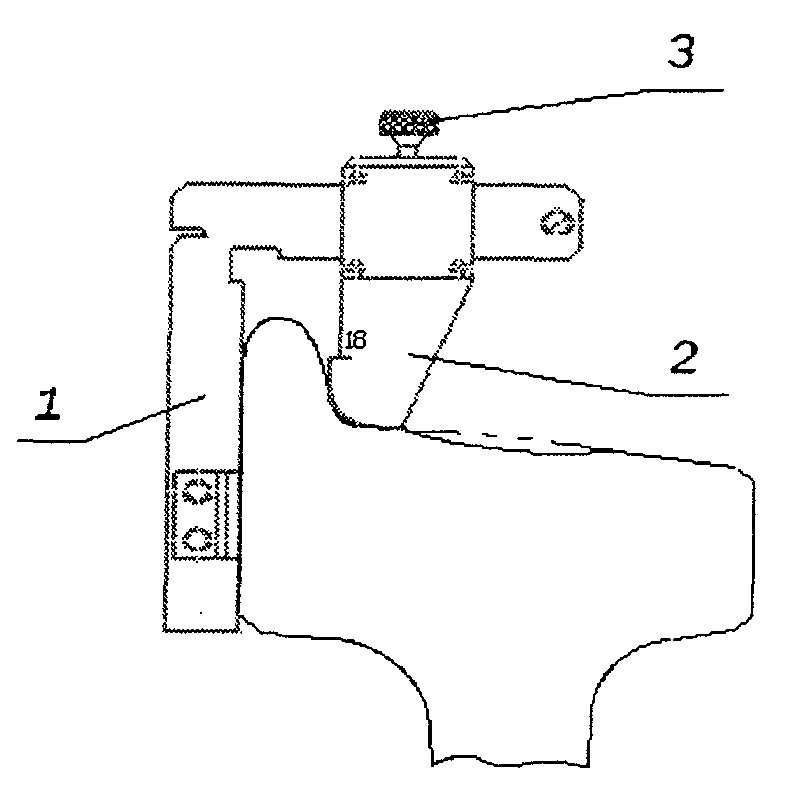

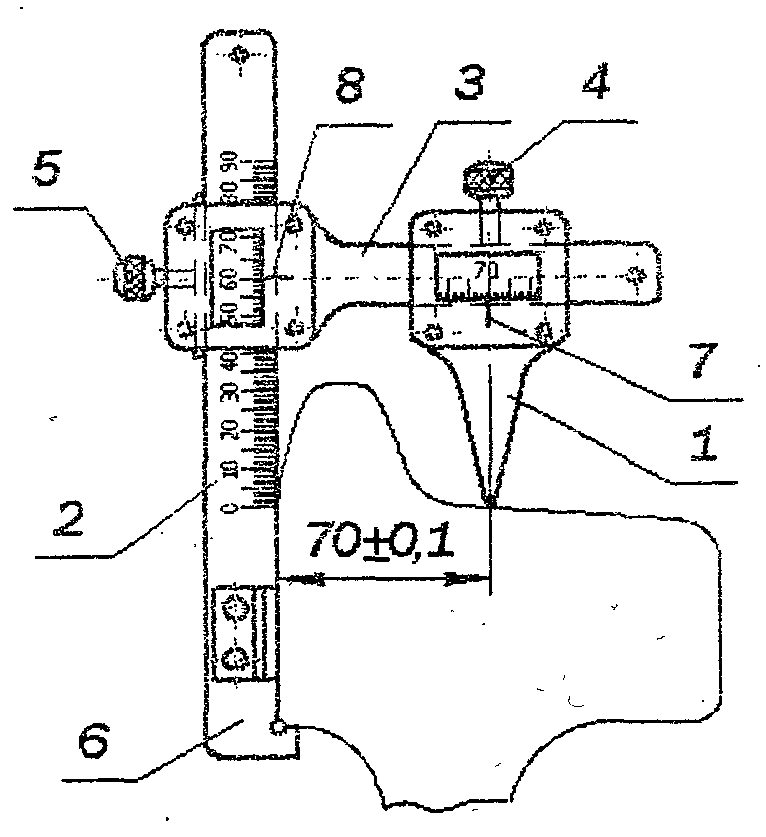

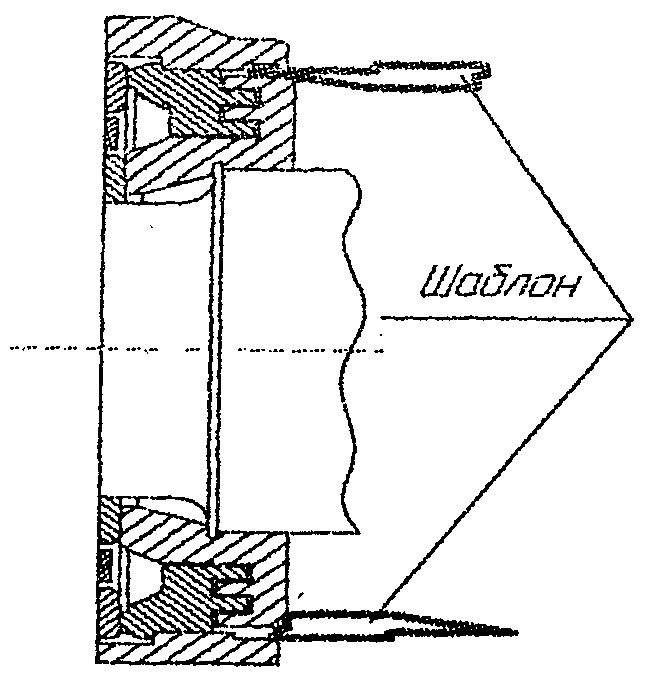

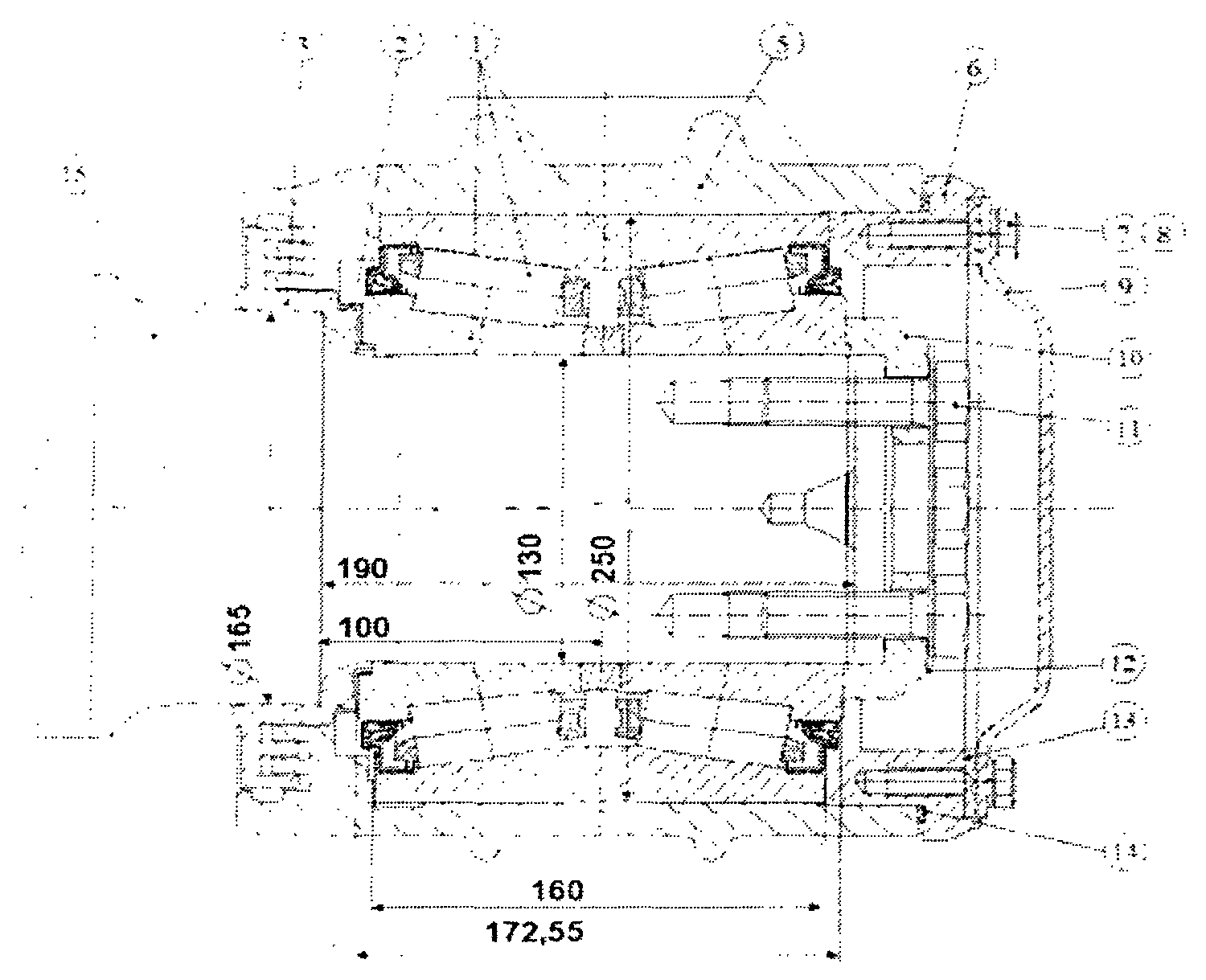

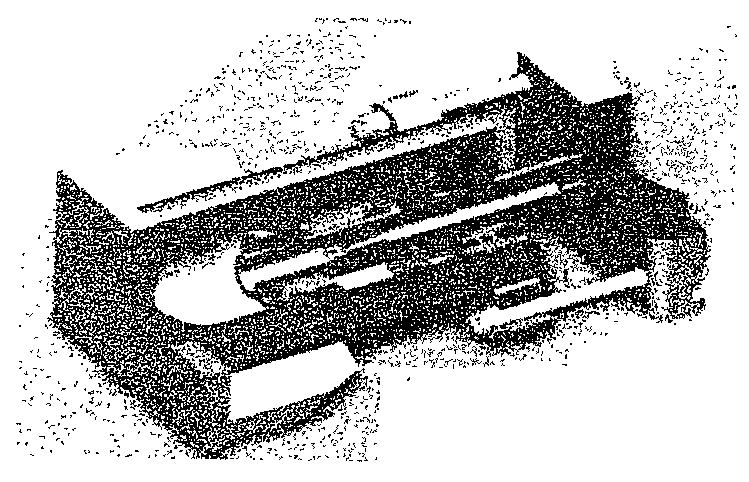

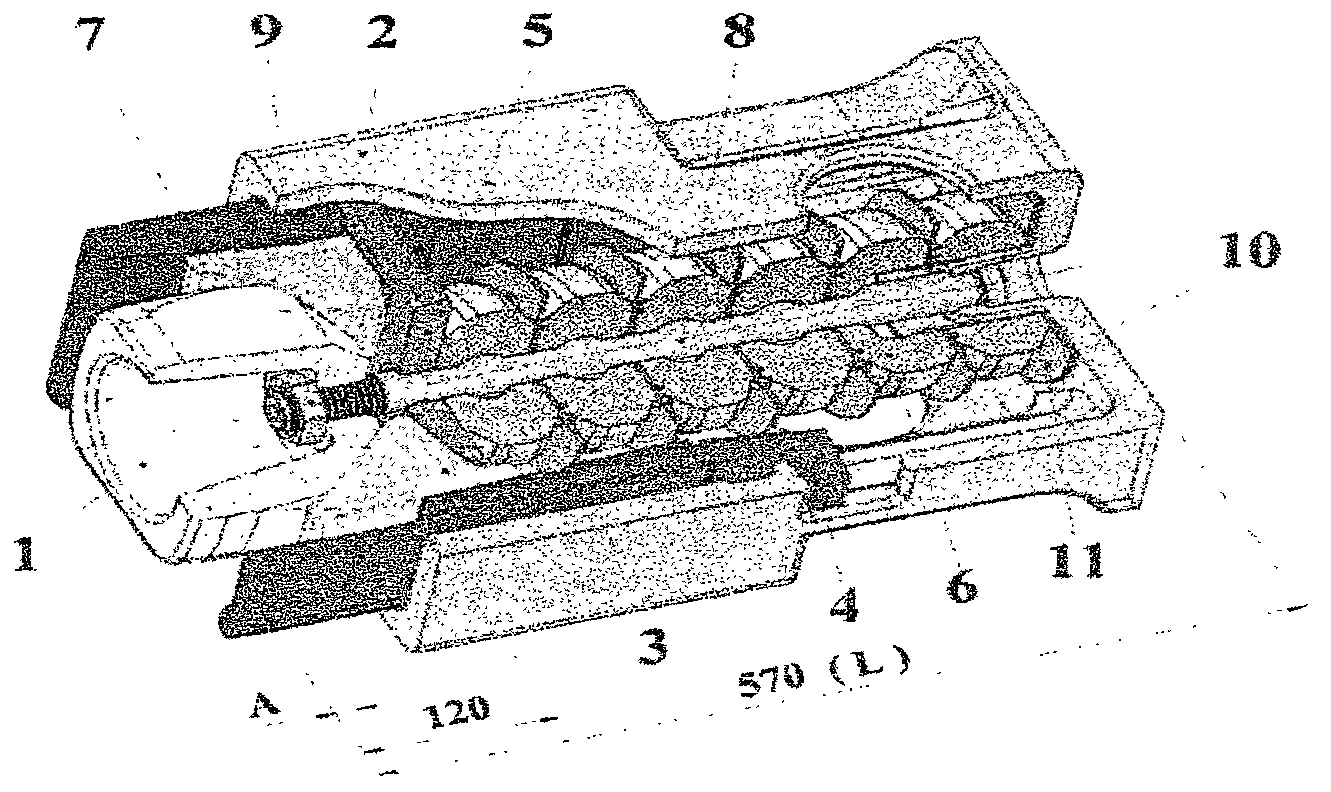

3.1.2. На станциях формирования грузовых поездов, сортировочных станциях, станциях, разделяющих смежные гарантийные участки, на межгосударственных пунктах передачи вагонов техническое обслуживание выполняется с пролазкой. Схема осмотра оборудования с пролазкой для 4-осного вагона приведена на рисунке 3.1 и в таблице 3.1, для 8-осного вагона — на рисунке 3.2 и в таблице 3.2.

Осмотрщик правой стороны вагона

Осмотрщик левой стороны вагона

Рисунок 3.1. Схема осмотра 4-осного вагона с пролазкой

Таблица 3.1

Осмотр оборудования 4-осного вагона с пролазкой

|

N позиций |

Осматриваемое оборудование |

Контроль размеров и параметров |

|

0 |

Разрядка тормозов (в парке прибытия) |

|

|

1 и 1′ |

Торцевая стена (дверь полувагона, борт платформы, днище котла цистерны), концевая балка рамы, центрирующий прибор, корпус автосцепки, тормозной рукав, концевой кран. Кронштейны, расцепной рычаг, цепь расцепного привода, валик подъемника, видимая часть тягового хомута (на позиции 1 с правой стороны вагона) |

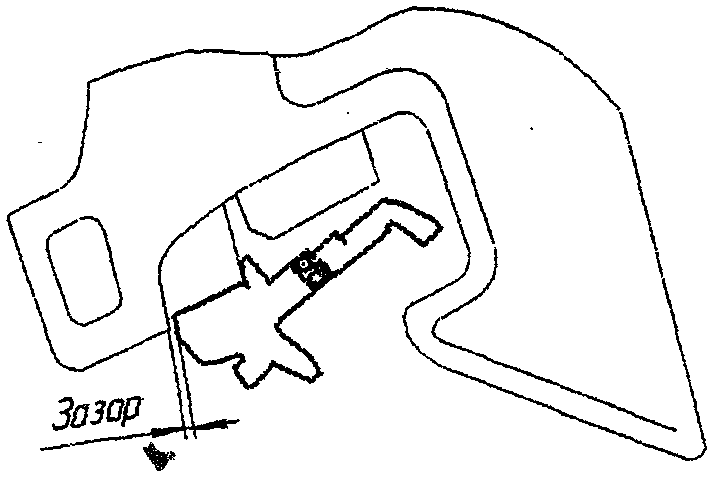

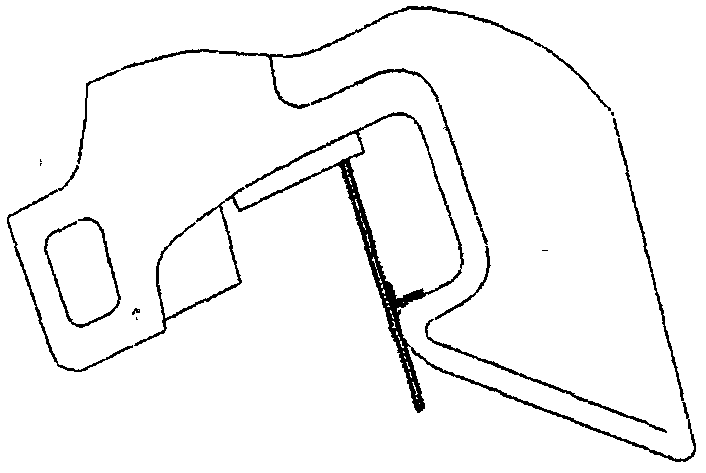

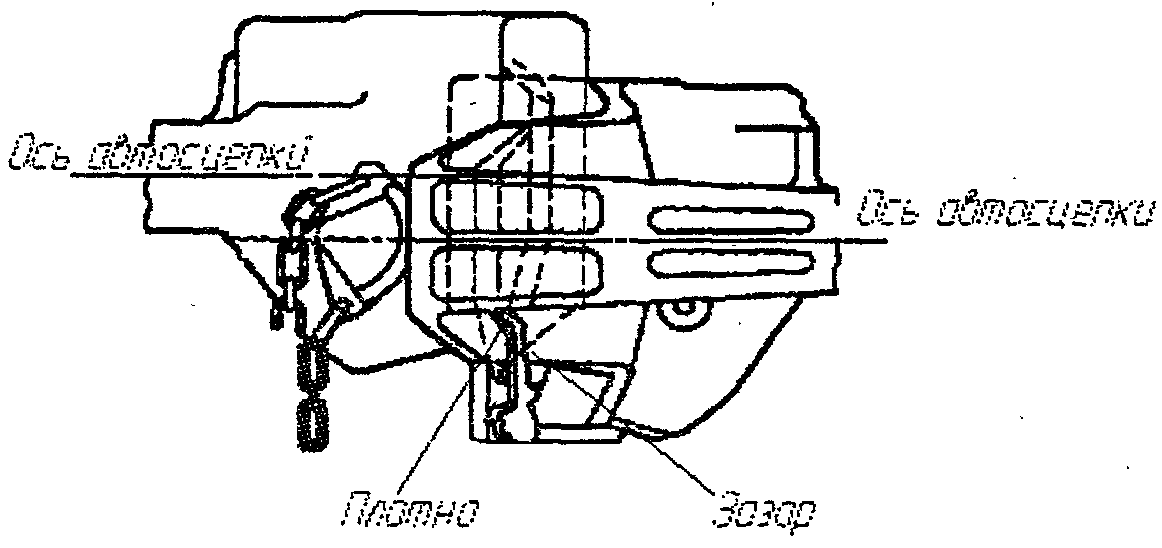

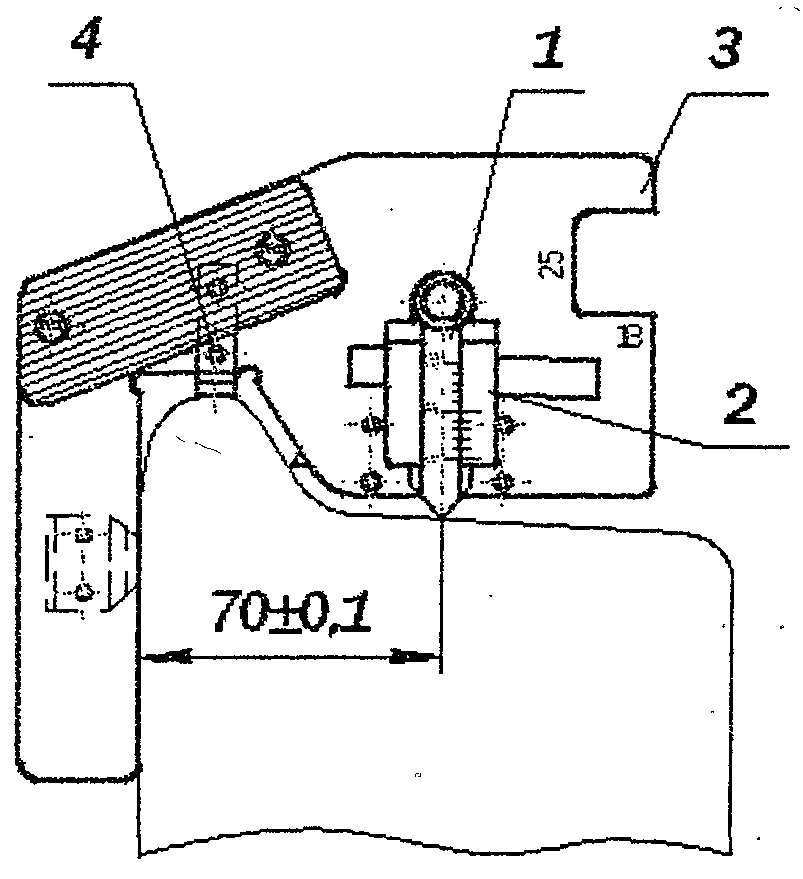

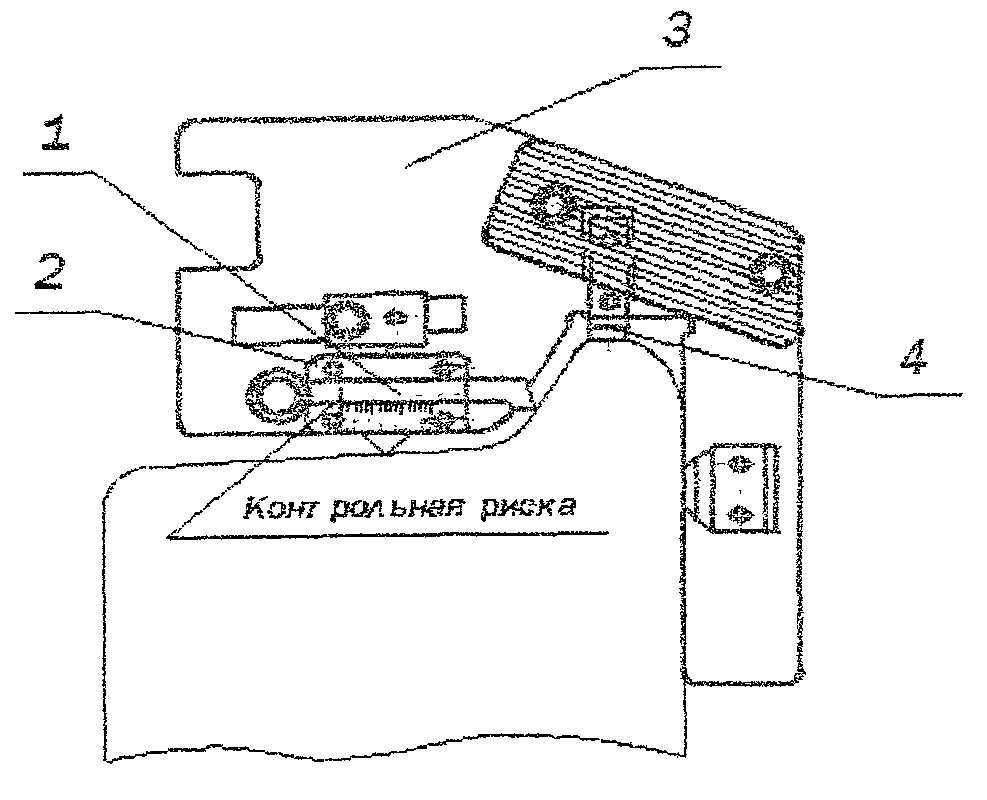

Разница высот продольных осей смежных автосцепок, расстояние от упора корпуса до упорной розетки, проверка механизма на саморасцеп |

|

2 и 2′ |

Консольная часть хребтовой балки и рамы, тяговый хомут, клин тягового хомута, хвостовик автосцепки, поглощающий аппарат, упоры, поддерживающая планка, шкворневая и надрессорная балки, пятник и подпятник, колеса первой колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, элементы тормозной рычажной передачи (ТРП) |

|

|

3 и 3′ |

Подножки, поручни, колеса первой колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

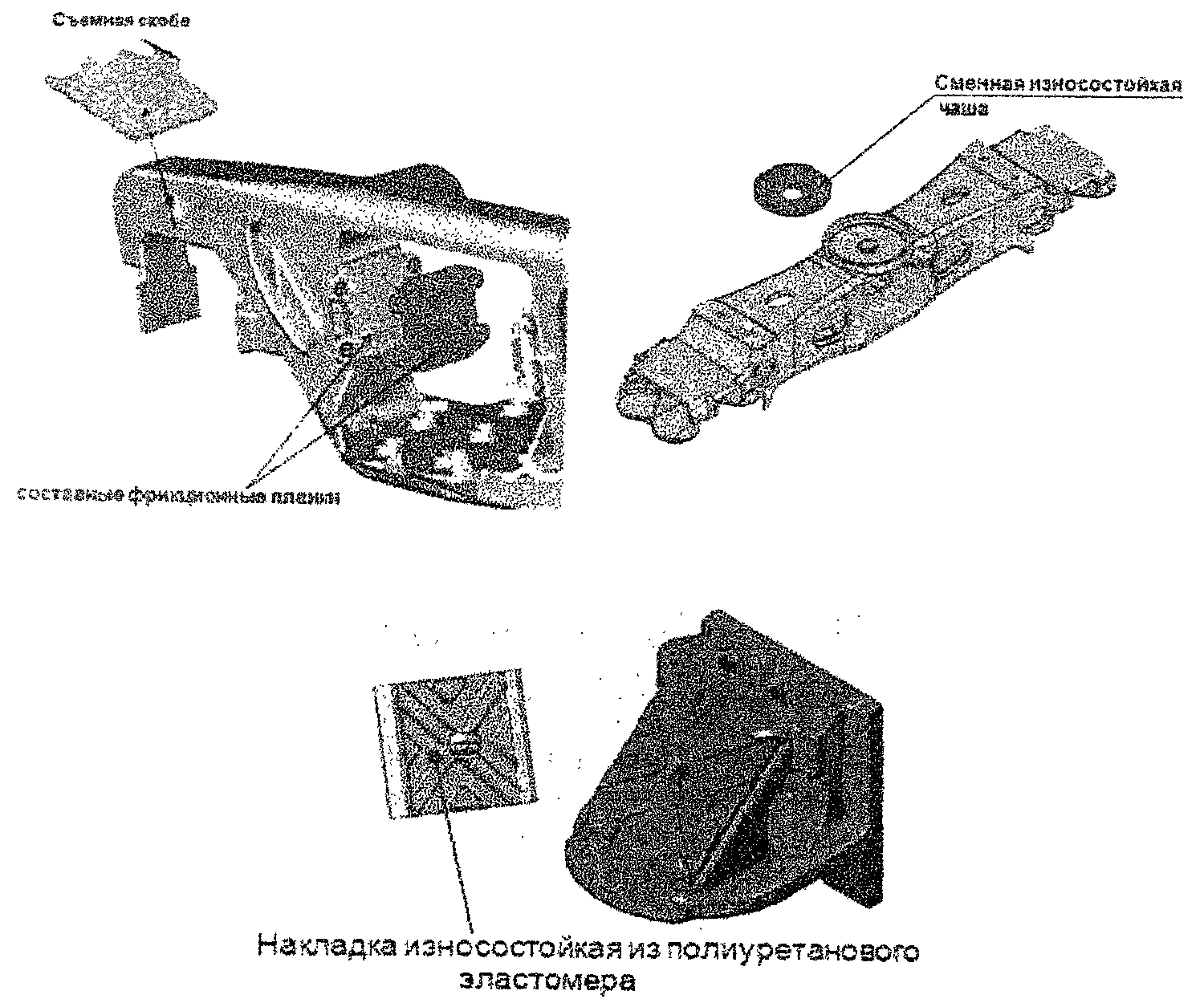

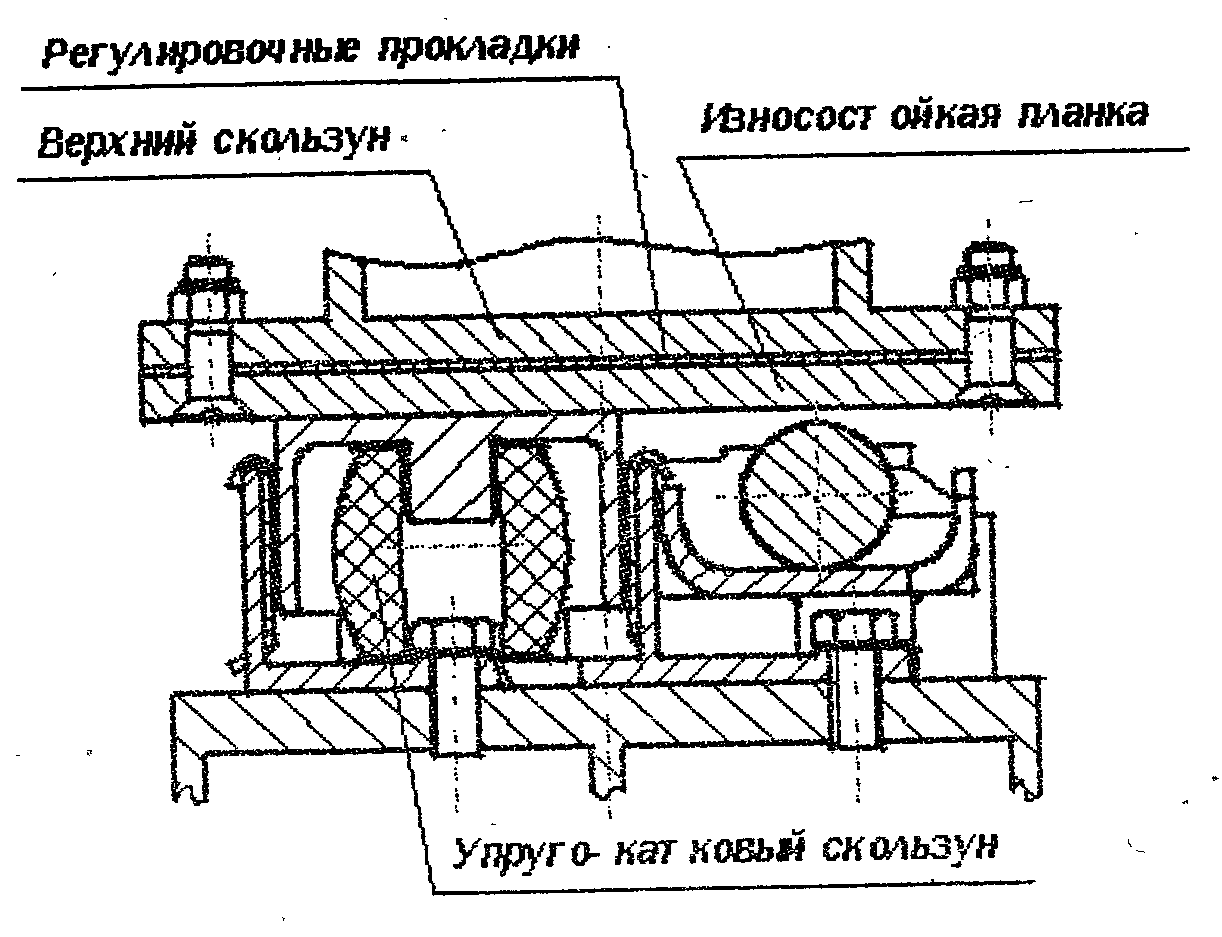

4 и 4′ |

Скользуны, торцевая часть надрессорной балки, рессорное подвешивание, тормозные колодки, башмаки, элементы ТРП, боковая балка рамы тележки, пол вагона, крышки люков, запорные устройства, элементы рамы и кузова (котла цистерн, бортов платформ и т.д.) |

Трафареты периодического ремонта, уровень загрузки вагона по прогибу пружин и положению фрикционного клина |

|

5 и 5′ |

Колеса второй колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

6 и 6′ |

Внутренняя сторона тележки, колеса второй колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, шкворневая и надрессорная балки, шкворень, пятник и подпятник, элементы ТРП |

|

|

7 и 7′ |

Средняя часть хребтовой балки и рамы, тормозное, подвагонное оборудование, ТРП, трубопроводы тормозной магистрали |

Соответствие режима торможения загрузке вагона, регулировка ТРП |

|

8 и 8′ |

Боковая стена (борта платформы, обечайка котла цистерны и т.д.), грузовые двери, загрузочно-разгрузочные устройства и механизмы, запоры, фитинговые упоры контейнерных платформ (с переворачиванием в порожнем состоянии) |

|

|

9 и 9′ |

Колеса третьей колесной пары с наружной стороны, поверхности катания колес (с остукиванием), букса, буксовая крышка (с остукиванием <*>), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

10 и 10′ |

Скользуны, торец надрессорной балки, рессорное подвешивание, тормозные колодки, башмаки, элементы ТРП, боковая балка рамы тележки, пол вагона, крышки люков, запорные устройства, элементы рамы и кузова (котла цистерн, бортов платформ и т.д.) |

Трафареты периодического ремонта, уровень загрузки вагона по прогибу пружин и положению фрикционного клина |

|

11 и 11′ |

Подножки, поручни, колеса первой колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

12 и 12′ |

Торцевая стена (дверь полувагона, борт платформы, днище котла цистерны), концевая балка рамы, центрирующий прибор, корпус автосцепки, тормозной рукав, концевой кран. Кронштейны, расцепной рычаг, цепь расцепного привода, валик подъемника, видимая часть тягового хомута (на позиции 12′ с левой стороны вагона) |

Разница высот продольных осей смежных автосцепок, расстояние от упора корпуса до упорной розетки, проверка механизма на саморасцеп |

———————————

<*> При техническом обслуживании сформированного состава в парке отправления остукивание колес не производится.

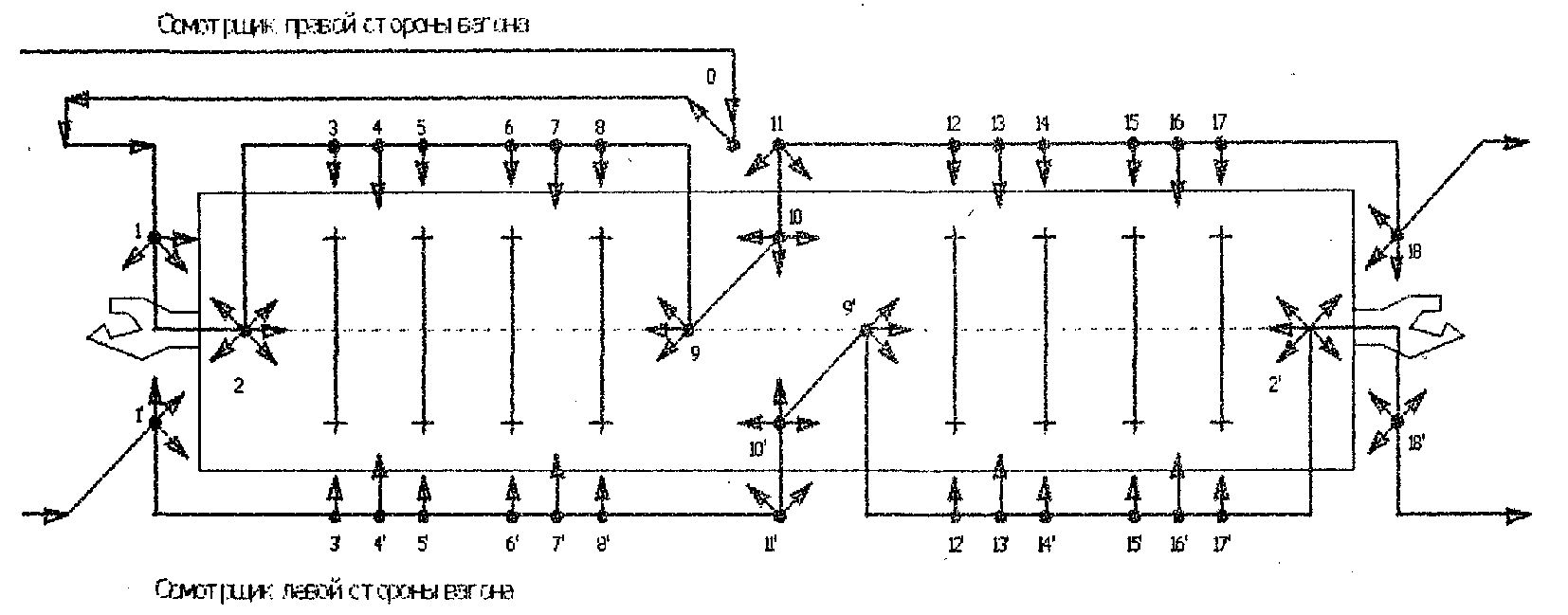

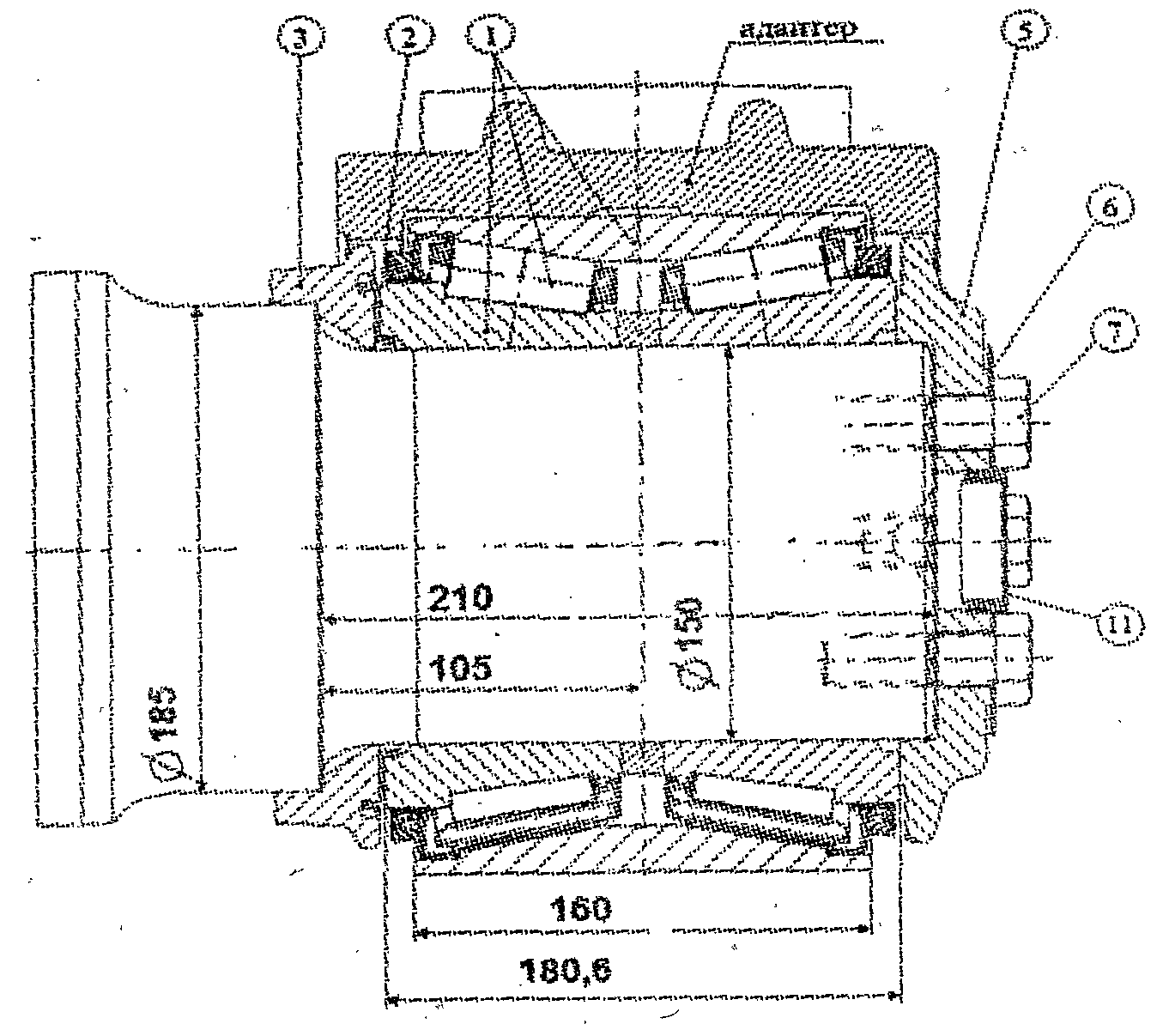

Рисунок 3.2. Схема осмотра 8-осного вагона с пролазкой

Таблица 3.2

Осмотр оборудования 8-осного вагона с пролазкой

|

N позиций |

Осматриваемое оборудование |

Контроль размеров и параметров |

|

0 |

Разрядка тормозов (в парке прибытия) |

|

|

1 и 1′ 18 и 18′ |

Концевая балка полурамы, днище котла, трафареты периодического ремонта, расцепной привод, валик подъемника, розетка, центрирующий прибор, корпус автосцепки, видимая часть тягового хомута, тормозной рукав, концевой кран |

Разница высот продольных осей смежных автосцепок, расстояние от упора корпуса до упорной розетки, проверка механизма на саморасцеп |

|

2 и 2′ |

Полурама с внутренней стороны, тяговый хомут, клин (валик) тягового хомута, хвостовик автосцепки, поглощающий аппарат, упоры, поддерживающая планка, направляющая рейка центрирующего прибора безмаятникового типа, колеса первой (последней) колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, надрессорная балка, подпятник первой (последней) тележки, концевой пятник соединительной балки, элементы тормозной рычажной передачи (ТРП) |

|

|

3 и 3′ 17 и 17′ |

Колеса первой (восьмой) колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), боковая рама тележки в зоне буксового проема, видимая часть котла |

Толщина обода, гребня, прокат, дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

4 и 4′ 16 и 16′ |

Крайние скользуны, торец надрессорной балки, рессорное подвешивание, тормозные колодки, башмаки, триангель, средняя часть боковой балки рамы тележки, шпангоуты, крепление котла к полураме |

Загрузка вагона по прогибу пружин и положению фрикционного клина |

|

5 и 5′ 15 и 15′ |

Колеса второй (седьмой) колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), внутренняя сторона колеса, сопряжение оси со ступицей, половина средней части оси с противоположной стороны колесной пары, тормозные колодки, башмаки, триангель, видимая часть соединительной балки, центральный скользун; видимая часть полурамы и котла |

Толщина обода, гребня, прокат, дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

6 и 6′ 14 и 14′ |

Аналогично поз. 5 и 5′, 15 и 15′ |

|

|

7 и 7′ 13 и 13′ |

Аналогично поз. 4 и 4′, 16 и 16′ |

|

|

8 и 8′ 12 и 12′ |

Аналогично поз. 3 и 3′, 17 и 17′ |

|

|

9 и 9′ |

Колеса четвертой (пятой) колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, надрессорная балка, подпятник второй (третьей) тележки, концевой пятник соединительной балки, элементы тормозной рычажной передачи (ТРП) |

|

|

10 и 10′ |

Трубопроводы тормозной магистрали, элементы ТРП, тормозное оборудование, нижний лист котла, сливной прибор |

Соответствие режима торможения загрузке вагона, регулировка ТРП |

|

11 и 11′ |

Средняя часть котла, наружные лестницы, привод стояночного тормоза |

———————————

<*> При техническом обслуживании сформированного состава в парке отправления остукивание колес не производится.

3.2. Особенности контроля технического состояния

при подготовке вагонов к перевозкам

Специальные требования по контролю технического состояния и браковке отдельных узлов и деталей при подготовке вагонов к перевозкам приведены в таблице 3.3.

Таблица 3.3

Специальные требования к узлам и деталям

при подготовке вагонов к перевозкам

|

Узел, устройство |

Нормируемые параметры |

Примечание |

|

Колесная пара |

Равномерный прокат не более 8,5 мм, толщина гребня при подготовке к международным перевозкам не менее 26 мм |

См. табл. 4.1 |

|

Дефекты на поверхности катания при подготовке к погрузке опасных грузов не допускаются |

||

|

Выход штока тормозного цилиндра |

Регулировать по минимально допустимому размеру |

См. табл. 4.6 |

|

Тормозные колодки |

Погрузка взрывчатых материалов (ВМ) допускается только в вагоны с композиционными колодками толщиной не менее 30 мм |

См. п. 4.6.3 |

|

Рама |

Трещины в узле крепления вертикальных стоек к раме, поперечные трещины в горизонтальных полках балок рамы длиной более 30 мм, отсутствие или повреждение лесных скоб на платформах не допускаются |

См. п. 4.7.2 |

|

Кузов |

Браковочные дефекты кузова |

См. табл. 4.10 |

3.3. Особенности контроля технического состояния

вагонов с опасными грузами

3.3.1. Специальные требования к узлам и деталям вагонов с опасными грузами приведены в таблице 3.4.

Таблица 3.4

Специальные требования к узлам и деталям

вагонов с опасными грузами

|

Узел, устройство |

Технические требования |

Примечание |

|

Эластомерный поглощающий аппарат |

Замена эластомерного поглощающего аппарата на пружинно-фрикционный у вагонов для перевозки опасных грузов не допускается |

п. 4.5.3 |

|

Тормозные колодки |

Вагоны для перевозки опасных грузов допускается эксплуатировать только с композиционными тормозными колодками. При подготовке вагонов к погрузке взрывчатых материалов (ВМ) толщина колодок должна быть не менее 30 мм |

п. 4.6.3 |

|

Тормозное оборудование |

Допускается выключение автотормозов на вагонах с опасными грузами (до восьми осей в одной группе вагонов, до четырех осей перед двумя хвостовыми вагонами, всего до 32 осей в поезде при условии обеспечения тормозного нажатия) |

п. 4.6.9 |

3.3.2. Классификация опасных грузов и знаки опасности приведены в Приложении В. Знаки опасности, наносимые на вагоны, имеют форму квадрата со стороной не менее 250 мм, повернутого углом вверх, с черной рамкой по периметру. В верхней части нанесен символ опасности, в нижней — номер класса или подкласса опасности груза. Между символом и номером подкласса на белом фоне указан номер аварийной карточки. Под знаком опасности на оранжевой прямоугольной табличке с черной рамкой приведен номер ООН перевозимого груза. На крытых вагонах знаки расположены в центре двери с обеих сторон вагона, на цистернах — с обеих сторон правой нижней части котла между днищем и хомутом. Специализированные вагоны для перевозки опасных грузов имеют отличительную сигнальную окраску и надпись с наименованием груза.

3.3.3. На всех вагонах с опасными грузами запрещается:

— устранять утечки (высыпания) грузов;

— производить сварочные работы;

— производить удары по котлу;

— находиться вблизи с открытым огнем, курить.

Техническое обслуживание и текущий ремонт вагонов с опасными грузами выполняют с учетом мер безопасности, указанных в аварийной карточке.

Слесарные работы на вагонах с опасными грузами выполняются искронеобразующими инструментами (комплект: молоток 0,5 кг из искронеобразующего материала, бородок, ключи гаечные обмедненные, ключ обмедненный для открытия штанги сливного прибора цистерны).

3.4. Нестандартизованные средства измерений

и средства допускового контроля узлов и деталей

грузовых вагонов в эксплуатации

Перечень нестандартизованных средств измерений (СИ) и средств допускового контроля (СДК) для осмотрщика вагонов приведен в таблице 3.5.

Таблица 3.5

Нестандартизованные средства измерений и средства

допускового контроля для осмотрщика вагонов

|

Наименование |

Обозначение |

Кол. |

Примечание |

|

Набор щупов для замера зазоров в скользунах |

Т 914.21.000 СБ |

1 |

Калибровка СИ и СДК должна выполняться не реже одного раза в год |

|

Шаблон для определения положения фрикционного клина |

Т 914.19.000 СБ |

1 |

|

|

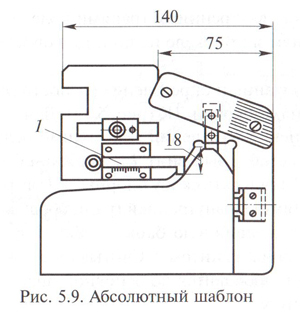

Шаблон абсолютный вагонный |

Т 447.05.000 СБ |

1 |

|

|

Толщиномер цельнокатаных колес |

Т 447.07.000 СБ |

1 |

|

|

Шаблон вертикального подреза гребня |

Т 447.08.000 СБ |

1 |

|

|

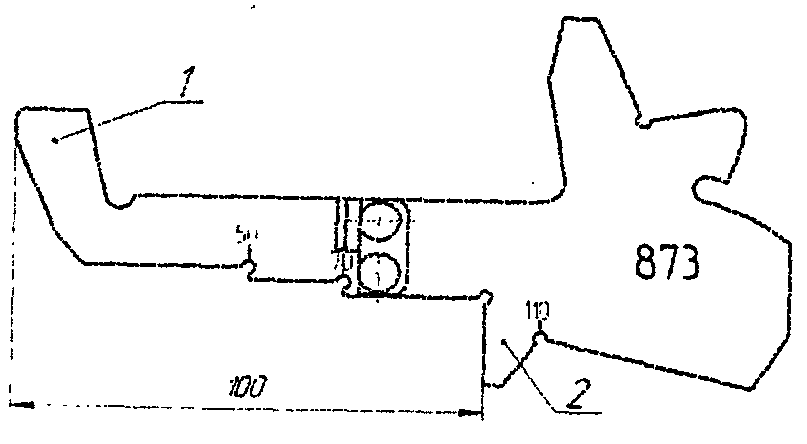

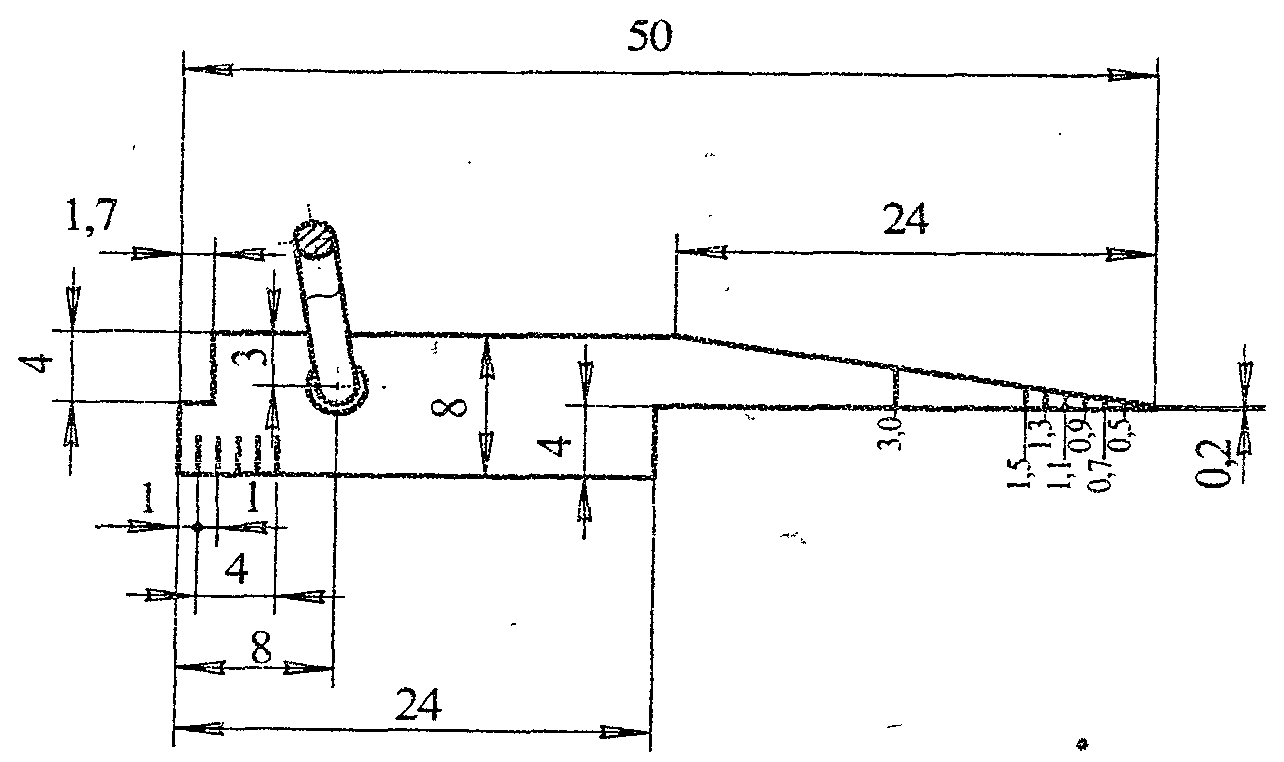

Шаблон N 873 для контроля автосцепки |

Т 416.38.000 СБ |

1 |

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К УЗЛАМ И ДЕТАЛЯМ

ВАГОНОВ В ЭКСПЛУАТАЦИИ

4.1. Общие требования

Запрещается ставить в поезда:

— вагоны, технически неисправные, угрожающие безопасности движения, пожарной безопасности, вагоны, состояние которых не обеспечивает сохранность перевозимых грузов;

— вагоны, имевшие сход с рельсов или находившиеся в поезде, потерпевшем крушение, впредь до осмотра их и признания годными для движения;

— вагоны, не имеющие трафарета о производстве установленных видов ремонта, за исключением вагонов, следующих по особым документам (как груз на своих осях), а также вагоны, находящиеся под исключением из инвентарного парка (вагоны с закрашенными номерами и номера которых обведены рамкой); порожние вагоны с истекшими межремонтными нормативами, сроками капитального и деповского ремонтов (Приложение Б);

— при истечении межремонтных нормативов груженого вагона в пути следования разрешается проследование вагона к месту выгрузки, если превышение норматива по пробегу составляет не более 10 тыс. км, а по календарному сроку — не более одного месяца;

— платформы с незакрытыми бортами (за исключением случаев, предусмотренных специальными инструкциями), бункерные полувагоны с незакрепленными бункерами, цистерны, хопперы (зерновозы, цементовозы) и другой подвижной состав с открытыми крышками верхних и нижних загрузочно-выгрузочных устройств;

— полувагоны с открытыми дверями (за исключением случаев, предусмотренных правилами погрузки) и крышками люков или крышками, закрытыми на одну закидку запорного механизма;

— порожние крытые вагоны с открытыми или не зафиксированными на закидку дверями;

— вагоны для перевозки битума с не очищенными от битума колесными парами по поверхности катания и ободам колес;

— с отсутствующими или неисправными устройствами, предохраняющими от падения на путь деталей и узлов подвагонного оборудования;

— вагоны с ослаблением крепления подвагонного оборудования, узлов, деталей и предохранительных устройств в ходовых частях, на раме и кузове вагона;

— вагоны для перевозки опасных грузов без знаков опасности и свидетельства о техническом состоянии вагонов для перевозки опасных грузов;

— вагоны с искаженной нумерацией или имеющие двойную нумерацию, при отсутствии кода страны собственника, а также не зарегистрированные в АБД ПВ, ИВЦ ЖА.

4.2. Колесные пары

4.2.1. Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при износах и повреждениях колесных пар сверх допустимых значений по таблице 4.1.

Таблица 4.1

Размеры в мм

|

Нормируемые параметры |

Значение |

|

Равномерный прокат по кругу катания, не более: |

|

|

— в эксплуатации |

9 |

|

— при подготовке вагона к перевозке |

8,5 |

|

Неравномерный прокат, не более |

2 |

|

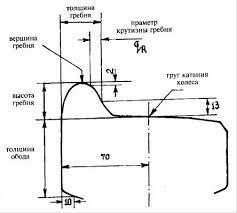

Толщина гребня на расстоянии 18 мм от вершины: |

|

|

— в эксплуатации |

25 — 33 |

|

— в межгосударственном сообщении |

24 — 33 |

|

— при подготовке к международным перевозкам |

не менее 26 |

|

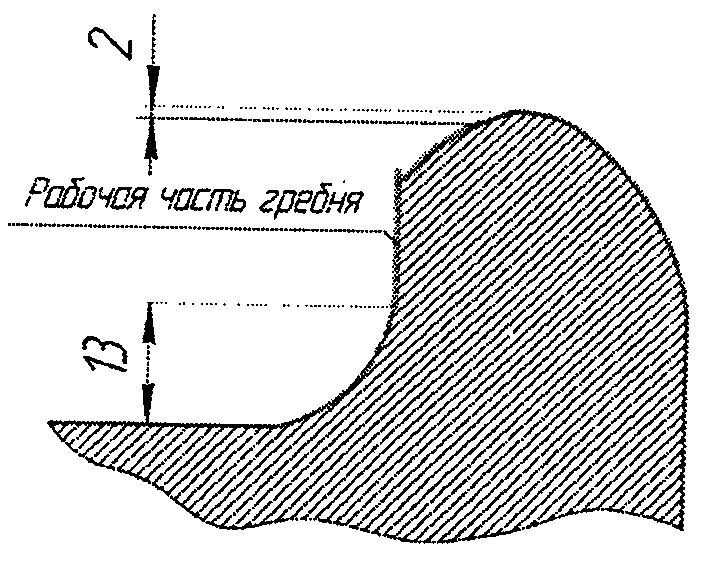

Остроконечный накат гребня (выступ на сопряжении подрезанной части гребня с его вершиной по рис. 4.1) |

не допускается |

|

Вертикальный подрез гребня, не более (по шаблону) |

18 |

|

Ползун (выбоина), не более |

1 |

|

Выщербина, не более: — глубиной или |

10 |

|

— длиной |

50 |

|

Кольцевая выработка, не более: |

|

|

— шириной |

15 |

|

или: — глубиной у основания гребня и на уклоне 1:20 |

1 |

|

— глубиной на уклоне 1:7 |

2 |

|

Навар, не более |

1 |

|

Толщина обода по кругу катания, не менее |

22 |

|

Местное уширение (раздавливание) обода, не более |

5 |

|

Поверхностный откол наружной грани обода: |

|

|

— глубиной (по радиусу колеса), не более |

10 |

|

— по ширине оставшейся части обода, не менее |

120 |

|

Протертость средней части оси глубиной, не более |

2,5 |

|

Следы контакта оси с электродом (сварочным проводом) |

не допускаются |

|

Расстояние между внутренними гранями ободов колес |

1440 +/- 3 |

|

Сдвиг или ослабление ступицы колеса на подступичной части оси |

не допускается |

|

Примечания: 1. Дефекты на поверхности катания колес у вагонов, подаваемых под погрузку опасных грузов, не допускаются. 2. Выщербины глубиной до 1 мм не бракуются независимо от их длины. 3. Трещины или расслоения, идущие в глубь металла, в выщербинах и отколах не допускаются. |

Острая кромка в вершинных (нерабочих) частях гребня, не имеющего подреза, браковке не подлежит.

Рабочая часть гребня — поверхность, расположенная в границах 2 мм от вершины — 13 мм от поверхности катания.

Рисунок 4.1. Остроконечный накат гребня

4.2.2. Согласно Указанию МПС N Н-924у в зимний период (с 1 сентября по 1 марта) колесные пары грузовых вагонов с толщиной обода колеса менее 35 мм изымаются из эксплуатации при наличии выщербин глубиной более 5 мм и длиной более 25 мм, ползунов и наваров размером более 0,5 мм. При текущем отцепочном ремонте колесные пары с толщиной обода менее 35 мм подлежат внеплановой ревизии с обязательным визуальным осмотром и остукиванием.

4.2.3. Методика контроля колесных пар приведена в Приложении Г.

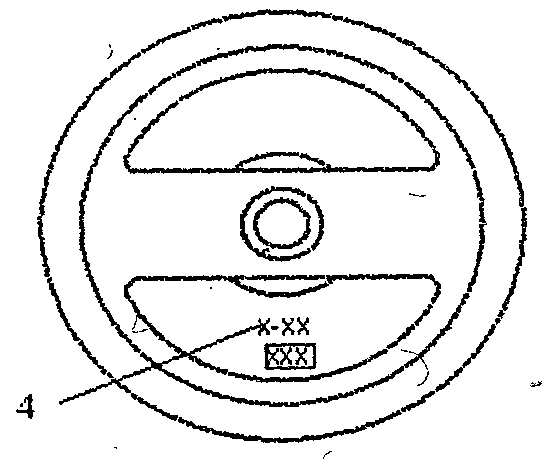

4.2.4. Знаки и клейма на элементах колесных пар приведены на рисунке 4.2.

1 — год изготовления;

2 — обозначение грузовой к.п.;

3 — условное обозначение марки стали;

4 — номер плавки;

5 — приемочные клейма РЖД;

6 — номер завода-изготовителя;

7 — номер колеса;

8 — принадлежность государству

а) Знаки и клейма на наружной грани

обода цельнокатаного колеса

б) Знаки и клейма на правом торце оси колесной пары

в) Знаки и клейма на левом торце оси колесной пары

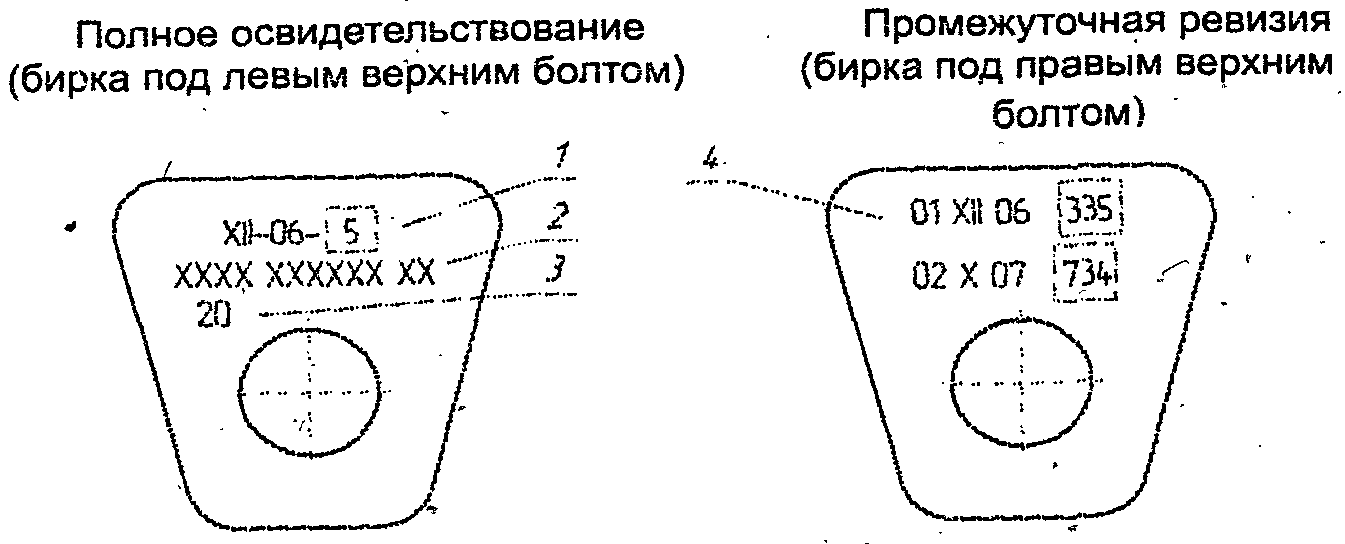

1 — при формировании колесной пары (знак формирования Ф, условный номер завода, клейма приемки, месяц и две последние цифры года);

2 — при опробовании ступиц колес на сдвиг (ФФ — знак опробования на сдвиг);

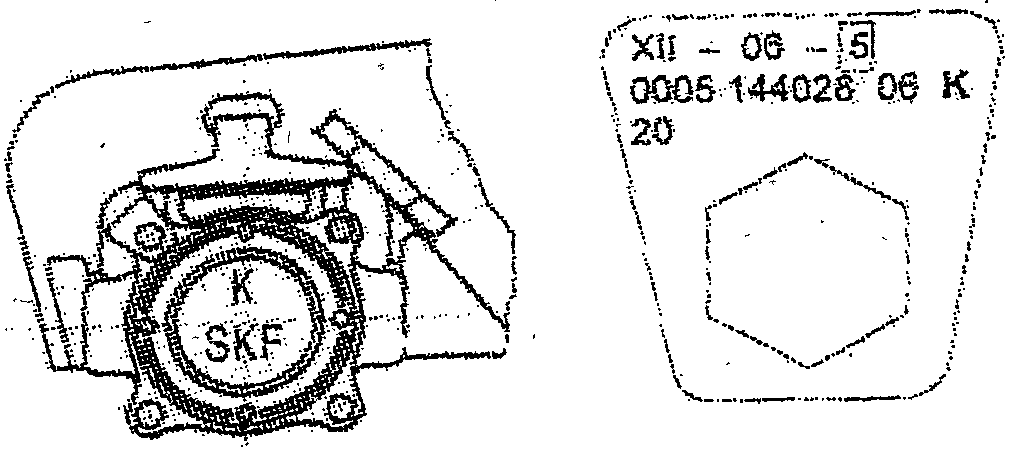

3 — при изготовлении оси (X — номер завода — изготовителя оси, — номер пункта, перенесшего знаки маркировки, XXXX — номер оси, XX-XX — месяц и две последние цифры года изготовления. На новых осях номер завода-изготовителя отдельно не ставится, а вводится в номер оси.

Например, 0052584, где: 005 — номер завода, 2584 — номер оси);

4 — при полном освидетельствовании колесной пары (X-XX — месяц и две последние цифры года, — условный номер пункта, производившего освидетельствование)

Рисунок 4.2. Знаки и клейма на элементах

колесных пар грузовых вагонов

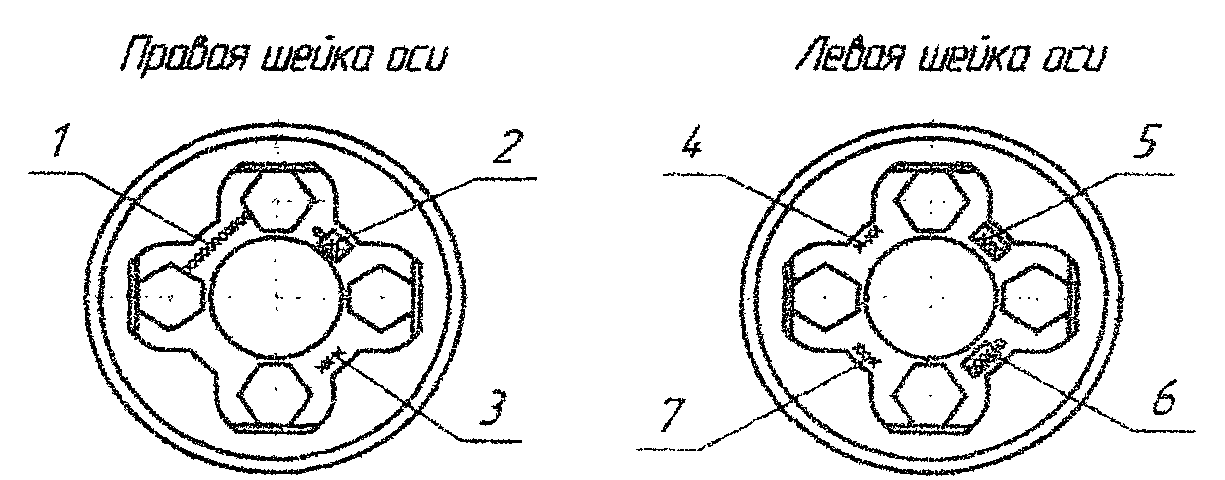

4.3. Буксовый узел

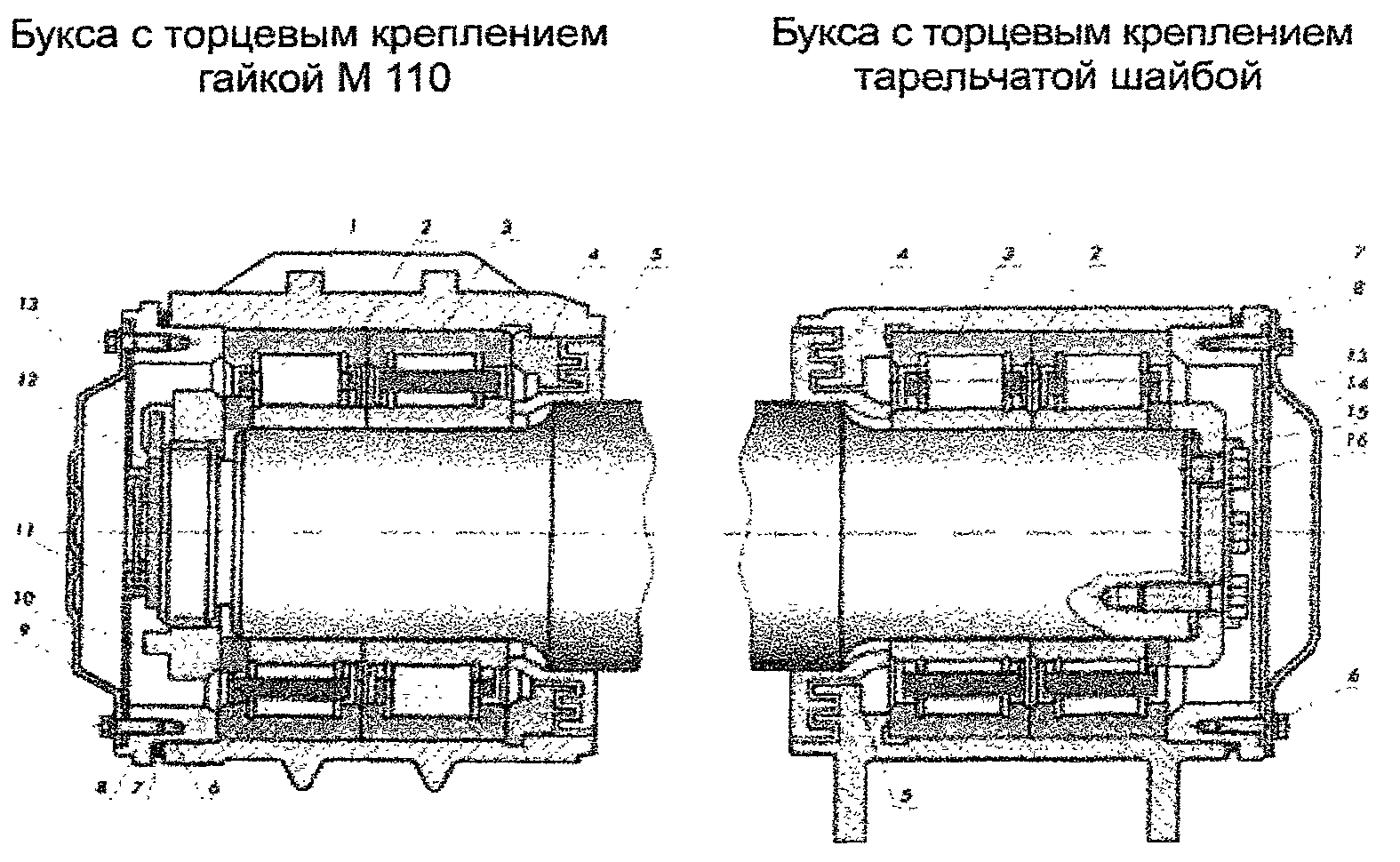

4.3.1. Устройство буксовых узлов приведено в Приложении Д.

4.3.2. Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из неисправностей:

— повышенный нагрев верхней части корпуса буксы;

— ослабление болтового крепления, вмятины, выпуклости, протертости смотровой или крепительной крышек, сдвиг корпуса буксы;

— обрыв болтов торцевого крепления подшипников на оси, наличие воды или льда в корпусе буксы, выброс смазки на смотровую крышку;

— выброс смазки на диск и обод колеса при нагреве подшипников.

4.3.3. Порядок технического обслуживания буксы:

— проверить состояние колесной пары;

— осмотреть корпус буксы, лабиринтное кольцо;

— путем остукивания смотровой крышки ниже ее центра проверить исправность торцевого крепления подшипников на оси;

— проверить нагрев верхней части корпуса буксы тыльной стороной ладони и сравнить его с другими буксами этого же вагона.

4.3.4. Внешние признаки основных неисправностей буксового узла грузового вагона приведены в таблице 4.2.

Таблица 4.2

|

Внешний признак неисправности |

Вероятные причины |

|

Колесная пара идет юзом при отжатых тормозных колодках, слышны скрежет, пощелкивание, виден дым или искрение со стороны лабиринтного кольца при движении вагона |

Разрушение подшипника, проворот внутреннего кольца заднего подшипника на шейке оси |

|

Букса смещена вдоль шейки оси, вздутие краски, окалина, деформация смотровой и крепительной крышек |

Разрушение подшипника, повреждение торцевого крепления подшипника на шейке оси |

|

Корпус буксы наклонен по отношению к шейке оси, боковая рама тележки опирается на корпус буксы одним краем |

Проворот внутреннего кольца переднего подшипника на шейке оси |

|

Выброс смазки на диск и обод колеса, потеки смазки через смотровую и крепительную крышки, наличие валика смазки с металлическими включениями на лабиринтной части корпуса буксы |

Разрушение подшипника, повреждение торцевого крепления подшипников на оси, обводнение смазки |

|

При остукивании смотровой крышки ниже ее центра слышно дребезжание или двойной металлический отзвук (отбой) |

Повреждение торцевого крепления подшипников на оси |

|

Появление дыма, запаха из буксы |

Неисправность полиамидного сепаратора подшипника |

|

Повышенный нагрев корпуса буксы в сравнении с другими буксами этого же вагона |

Излишнее количество смазки (после ремонта или ревизии буксы), начало разрушения подшипников |