Тест и билеты электрогазосварщика

Перед допуском к самостоятельной работе, электрогазосварщик, вне зависимости от разряда, обязан пройти первичную проверку на знание производственной инструкции и инструкции по охране труда и раз в 12 месяцев проходить периодическую проверку знаний.

Данный бесплатный экзаменационный онлайн тест 2022 года разработан для подготовки к первичному и повторному экзамену электрогазосварщиков. Тестовые вопросы и ответы соответствуют профессиональному стандарту «Сварщик» утв, приказом Министерства труда и соцзащиты N 701н от 28.11.2013.

Все вопросы с ответами на этом сайте обновлены и актуальны на сегодняшний день.

В наибольшей безопасности тот, кто начеку, даже когда нет опасности.

Сайрус Паблиус

Тест электрогазосварщика

Билеты для аттестации и/или проверки знаний

-

Билет №

1 -

Билет №

2 -

Билет №

3 -

Билет №

4 -

Билет №

5 -

Билет №

6 -

Билет №

7 -

Билет №

8 -

Билет №

9 -

Билет №

10

-

Билет №

11 -

Билет №

12 -

Билет №

13 -

Билет №

14 -

Билет №

15 -

Билет №

16 -

Билет №

17 -

Билет №

18 -

Билет №

19 -

Билет №

20

Верхняя таблица (таблица билетов) предназначена для проверки знаний и тренировки перед экзаменом, посредством решения билетов. Билеты наполняются рандомными вопросами, а также есть возможность формирования протокола (результатов) экзамена.

Нижняя таблица (таблица вопросов) предназначена для подготовки к экзамену, вопросы представлены строго по порядку и не меняются.

Вопросы для подготовки к аттестации и/или проверки знаний

-

Вопросы

1

—

5 -

Вопросы

6

—

10 -

Вопросы

11

—

15 -

Вопросы

16

—

20 -

Вопросы

21

—

25

-

Вопросы

26

—

30 -

Вопросы

31

—

35 -

Вопросы

36

—

40 -

Вопросы

41

—

45 -

Вопросы

46

—

50

-

Вопросы

51

—

55 -

Вопросы

56

—

60 -

Вопросы

61

—

65 -

Вопросы

66

—

70 -

Вопросы

71

—75

Экзаменационный тест электрогазосварщика с ответами

Электрогазосварщик — это рабочая профессия при которой выполнение работ осуществляется ручной электродуговой и также газовой сваркой. Основные трудовые функции: сварка металлических конструкций различной сложности, резка металлов, наплавка различных деталей и изделий с помощью аппарата электродуговой сварки или аппарата газовой сварки.

Экзаменационный тест электрогазосварщика разработан на основе трудовых функций данной профессии с применением новых нормативно-правовых актов.

Условиями допуска для работников в данной сферы деятельности является:

— Изучение производственных инструкций, инструкцией по ОТ;

— Прохождение обязательных первичных и периодических медицинских осмотров;

— Прохождение обучения и проверки знаний правил безопасной эксплуатации сосудов под давлением;

— Обучение и проверка знаний норм и правил работы в электроустановках;

— Обучение и проверка знаний мерам пожарной безопасности;

— Обучение и проверка знаний по охране труда.

Билеты для электрогазосварщика

На нашем сайте вы сможете полноценно подготовиться к экзамену электрогазосварщика на все разряды. Подготовка осуществляется решением билетов с выбором правильного ответа. Билеты представляет собой перечень вопросов с вариантами ответов и выделенным правильным ответом (в некоторых случаях может быть несколько правильных вариантов ответов). Вопросы и ответы составлены из нормативно-правовых актов (НПА) соответствующей деятельности.

Экзаменационные билеты «Электросварщик» с ответами и ссылками на НТД

Экзаменационные билеты «Электросварщик» с ответами и ссылками на НТД

Для подготовки к экзамену представлены ответы на вопросы в нормативно-технической литературе, что позволит быстро и качественно освоить материал по экзаменационным билетам

Тесты подготовлены на основе требований простандарта:

Приказ Минтруда России от 28.11.2013 N 701н

«Об утверждении профессионального стандарта «Сварщик»

(Зарегистрировано в Минюсте России 13.02.2014 N 31301)

Газовая сварка (наплавка) (Г) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (РД) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Ручная дуговая сварка (наплавка) неплавящимся электродом в защитном газе (РАД) и плазменная дуговая сварка (наплавка, резка) (П) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Частично механизированная сварка (наплавка) плавлением сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из различных материалов (сталей, чугуна, цветных металлов и сплавов), предназначенных для работы под давлением, под статическими, динамическими и вибрационными нагрузками

Термитная сварка (Т) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей)

Сварка ручным способом с внешним источником нагрева (сварка нагретым газом (НГ), сварка нагретым инструментом (НИ), экструзионная сварка (Э)) сложных и ответственных конструкций (оборудования, изделий, узлов, трубопроводов, деталей) из полимерных материалов (пластмасс, полиэтилена, полипропилена и т.д.)

Литература для подготовки

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

Инструкция по охране труда для электрогазосварщика

ТОИ Р-200-09-95ТИПОВАЯ ИНСТРУКЦИЯ ПО ОХРАНЕ ТРУДА ДЛЯ ЭЛЕКТРОСВАРЩИКА

СНиП 1009-73 п. Санитарные правила при сварке, наплавке и резке металлов

(ФНП № 390) Постановление Правительства РФ от 25.04.2012 N 390 (ред. от 23.06.2014) «О противопожарном режиме в Российской Федерации»

(ФНП № 116) РТН от 25 марта 2014 г. n 116 Об утверждении федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»

ПРИКАЗ от 12 ноября 2013 г. N 533 ОБ УТВЕРЖДЕНИИ ФЕДЕРАЛЬНЫХ НОРМ И ПРАВИЛ В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ «ПРАВИЛА БЕЗОПАСНОСТИ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ, НА КОТОРЫХ ИСПОЛЬЗУЮТСЯ ПОДЪЕМНЫЕ СООРУЖЕНИЯ»

(ФНП № 542) Приказ Ростехнадзора от 15.11.2013 N 542 «Об утверждении федеральных норм и правил в области промышленной безопасности «Правила безопасности сетей газораспределения и газопотребления» (Зарегистрировано вМинюсте России 31.12.2013 N 30929)

Правила устройства электроустановок ПУЭ

Правила технической эксплуатации электроустановок потребителей

Утверждены Приказом Минэнерго РФ от 13.01.03 № 6

(ТР ТС 032/2013)Технический регламент Таможенного союза «О безопасности оборудования, работающего под избыточным давлением»

ПОТ Р М-020-2001 Минтруда РФ от 09.10.2001 N 72 «Об утверждении Межотраслевых правил по охране труда при электро- и газосварочных работах»

Проект Приказа Минтруда России «Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ»(по состоянию на 08.12.2014) (подготовлен Минтрудом России)

ТИ РО-052-2003Типовая инструкция по охране труда электросварщиков.

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 1077-79* «Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайкии подогрева. Типы, основные параметры и размеры и общие технические требования»

РД 03-606-03. Инструкция по визуальному и измерительному контролю

РД 34 10.124-94 Инструкция по подготовке и хранению сварочных материалов.

РД 03-613-03 Порядок применения сварочных материалов при изготовлении,

монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

СНиП 1009-73 п. Санитарные правила при сварке, наплавке и резке металлов

В.А.Малаховский Справочник газосварщика и газорезчика РУКОВОДСТВО ДЛЯ ОБУЧЕНИЯ Газосварщика и Гзорезчика

Инструкция по оказанию первой помощи при несчастных случаях на производстве (утв.РАО «ЕЭС России»)

(П.П) Учебник для водителей «Первая помощь» 2012 год Минздрав России

Тестирование по экзаменационным билетам сварщика

Тестирование по экзаменационным билетам сварщика.

От квалификации

сварщика зависит качество изготовляемой продукции. Для опасных объектов сварка

доверяется только сварщикам высокой категории.

К работам

допускаются только аттестованные

сварщики, имеющих удостоверение единого

образца Ростехнадзора с отметкой по допуску определенных видов работ. Первичное

обучение и аттестация сварщика проводится

в учебном предприятии на курсовой подготовке.

Аттестация сварщика

подтверждается ежегодно

То есть,

чтобы работать сварщиком, нужно всегда сдавать экзамены на подтверждение знаний

сварочного производства.

На нашем

сайте размещены экзаменационные экзамены для аттестации сварщиков 1 го уровня, (взятые с сайта Веб-Механик), по которым

можно пройти тестирование, закрепить

свои знания и приобрести дополнительные знания.

Тестирование

можно проходить неограниченное время — бесплатно

Кроме

теоретических знаний сварщик должен подтвердить допуск к работам сваркой:

- Качественная сварка на экзамене в горизонтальном и потолочном положении, дает

допуск к сварочным работам в любом пространственном положении; - При допуске к сварке труб и

трубопроводов должны произвести сварку

неповоротные стыки труб; - Допуск на контактную сварку, требует сварки четыре образца труб – два на

разрыв и два на сплющивание.

Экзаменационные тесты для сварщиков с ответами

Правильный вариант ответа отмечен знаком +

1. Чем определяются свойства сварного соединения?

+ Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния

— Техническими характеристиками использованных электродов

— Свойствами металла линии сплавления и зоны термического влияния

2. С какой целью выполняют разрезку кромок?

— Для экономии металла

— Для более удобного проведения сварочных работ

+ Для обеспечения провара на всю глубину

3. Исправление сквозных дефектов сварных соединений трубопроводной арматуры проводят путем разрезки кромок. Укажите допустимые углы раскрытия кромок.

+ 65-75 градусов

— 15-20 градусов

— 30-45 градусов

4. Расшифруйте смысл маркировки электродов: буква «Э» и следующее за ней цифровое значение.

— Тип электрода и допустимое количество часов использования

+ Тип электрода и гарантируемый предел прочности наплавленного металла в расчете на кгс/мм2

— Марку электрода и серийный номер, присвоенный заводом-производителем

5. Какой должна быть характеристика источников питания для ручной дуговой сварки или наплавки покрытыми электродами?

— Переменной

+ Крутопадающей или жесткой (в комбинации с балластными реостатами)

— Восходяще-контролируемой

6. В каком порядке проводится аттестация сварщиков?

— По решению аттестационной комиссии

— Сначала теоретическая часть экзамена, а затем практическая

+ Сначала практическая часть экзамена, затем теоретическая

7. Укажите верную маркировку, которая бы указывала на толщину покрытия в обозначении электрода.

+ Тонкое покрытие — М, среднее покрытие — С, толстое покрытие — Д, особо толстое покрытие — Г

— Без покрытия — ТО, среднее покрытие — СР, толстое покрытие — ТЛ, особо толстое покрытие — ОТЛ

— Без покрытия — БП, тонкое покрытие — Т, среднее покрытие — С, толстое покрытие — ТТ, особо толстое покрытие – ТТТ

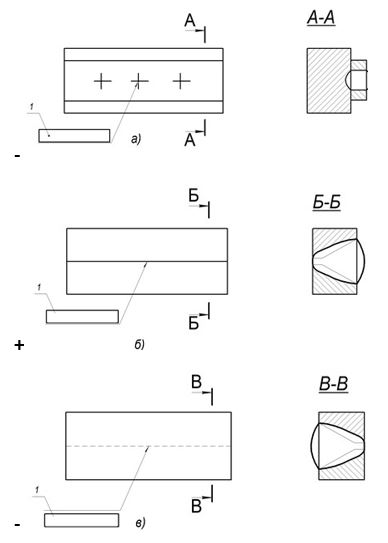

8. На каком из чертежей изображен видимый сварной шов?

9. При выполнении ручной дуговой сварки непровары возникают из-за:

+ Высокой скорости выполнения работ, недостаточной силы сварочного тока

— Малой скорости выполнения работ, чрезмерно большой силы сварочного тока

— Неправильного подбора электродов, чрезмерно большой силы сварочного тока

тест 10. Дайте определение понятию «электрошлаковая сварка».

— Сварка электротоком, при которой побочным продуктов плавления металла является слой флюса, подлежащий вторичному использованию при электродуговой сварке

+ Сварка плавлением, при которой для нагрева используют тепло, выделяемое при прохождении электротока через массы расплавленного шлака

— Сварка плавлением, при которой используются ленточные электроды и слой шлака в качестве охлаждающей среды

11. Ультразвуковой метод контроля позволяет выявить следующие дефекты сварного шва:

— Качество оплавления металла

+ Непровары, трещины, поры, включения металлической и неметаллической природы, несплавления

— Внутренние напряжения металла

12. Максимальная длина гибкого кабеля, используемого для подключения передвижной электросварочной установки к коммутационному аппарату, составляет:

— 25 м

— 20 м

+ 15 м

13. Конструктивными характеристиками разделки кромок являются:

+ Притупление, угол скоса кромки

— Температура плавления металла, глубина проварки

— Угловатость, угол скоса кромки

14. Остаточные сварочные деформации – это:

— Деформации, которые связаны с дефектами электродов

+ Деформации, которые остаются после завершения сварки и полного остывания изделия

— Деформации, образовавшиеся после воздействия краткосрочной механической нагрузки на сварное соединение

15. Какой дефект сварного шва изображен на рисунке?

— Несплавление

+ Непровар

— Неправильная разделка кромок

16. Прожоги образуются по причине:

+ Несоответствия силы сварочного тока и толщины свариваемых элементов

— Неправильно подобранных электродов

— Неправильно подобранного размера сварочной ванны

17. Укажите оптимальный метод предупреждения образования горячих трещин при сварке.

— V-образная разделка кромок

+ Выбор правильной формы разделки кромок, снижение погонной энергии

— Проведение термической обработки металла до сварки

18. Контроль качества сварных соединений проверяют по:

+ Свойствам металла шва, линии сплавления с основным металлом и зоне термического влияния

— Внешнему виду катета сварного шва

— Цвету сварного шва

19. Внешний вид излома сварного соединения позволяет определить:

— Прочность, устойчивость против коррозии, деформационную стойкость

+ Строение и структуру металла, что является ценной информацией для оценки его пластических свойств

— Наличие вредных примесей в металле

тест-20. Перечислите типы сварных соединений.

+ Стыковые, тавровые, угловые, внахлест

— Плоские, угловые, стыковые, объемные

— С нахлестом, без нахлеста

21. Опишите принцип заземления сварочного оборудования.

— К оборудованию приваривается медный провод. Обязательно наличие надписи «Земля»

— Оборудование имеет специальный зажим, расположенный в доступном месте. Наличие надписи «Земля» опционально

+ Оборудование имеет болт с окружающей его контактной площадкой. Обязательно наличие надписи «Земля»

22. Влияние подогрева изделия в процессе сварки на величину остаточных деформаций выражается в:

— Увеличении этих деформаций

+ Уменьшении этих деформаций

— Влияние отсутствует

23. Магнитное дутье дуги – это:

— Увеличение линейных размеров дуги из-за воздействия магнитного поля сплавляемого металла

+ Отклонение дуги от оси электрода, возникающее из-за влияния магнитных полей или ферромагнитных масс при сварке

— Увеличение проплавления изделия, возникшее из-за влияния магнитного поля дуги

24. Когда возможно исправление дефектов в сварных изделиях, подлежащих последующему отпуску (термообработке)?

+ До отпуска

— После отпуска

— По мере обнаружения дефектов

25. Сварные проволоки Св-08, Св-08а, Св-10ГА относят к … классу сталей.

— Легированному

— Высоколегированному

+ Низкоуглеродистому

26. Методы контроля степени воздействия на материал сварного соединения бывают:

+ Разрушающими и неразрушающими

— Радиографическими и ультразвуковыми

— Статическими и динамическими

27. Укажите цель проведения сопутствующего и предварительного подогрева.

— Повышение содержания углерода в металле

+ Выравнивание неравномерности нагрева при сварке, снижение скорости охлаждения и уменьшение вероятности возникновения холодных трещин

— Повышение скорости охлаждения металла в зоне сварки

28. Наплыв в металле шва – это:

— Неровность металла, влияющая на эксплуатационные и эстетические характеристики сварного изделия

+ Дефект в виде металла, который наплыл на поверхность свариваемого металла или ранее выполненного валика и не сплавившийся с ним

— Отклонение линейных размеров шва от эталонных (назначенных в чертежах)

29. Цифры возле букв на чертеже сварного шва обозначают:

+ Порядковый номер шва в соответствии с ГОСТ

— Предпочтительную толщину электрода для проведения работ

— Длину катета шва

тест_30. Требования, которые предъявляются к качеству исправленного участка шва:

— Определяются приемочной группой индивидуально

+ Аналогичны тем, которые предъявляются к качеству основного шва

— Зафиксированы в нормативных документах и зависят от вида шва

СБОРНИК ВОПРОСОВ

специального экзамена для проверки знаний сварщиков и специалистов сварочного производства при их аттестации на I-IV уровень квалификации

«ГРУЗОПОДЪЕМНЫЕ КРАНЫ» «ПОДЪЕМНИКИ И ВЫШКИ СОГЛАСНО ПБ-10-11-92»

Грузоподъемные краны (аттестация сварщиков и специалистов сварочного производства)

Общие требования

1. Что устанавливают «Правила устройства и безопасной эксплуатации грузоподъемных кранов» ? (аттестация сварщиков на I-IV уровень)

А. Требования к категории и квалификации специалистов, участвующих в проектировании, изготовлении, монтаже и ремонте кранов;

Б. Требования к проектированию, устройству, изготовлению, установке, ремонту, реконструкции и эксплуатации грузоподъемных машин и механизмов, а также грузозахватных органов, приспособлений и тары;

В. Требования к технологии и режимам сварки, термообработке сварных соединений, методики проведения контроля качества.

2. Для кого обязательны «Правила устройства и безопасной эксплуатации грузоподъемных кранов» ? (аттестация сварщиков на I-IV уровень)

А. только для специализированных предприятий, осуществляющих изготовление кранов;

Б. для индивидуальных предприятий;

В. для министерств, ведомств, объединений, организаций и предприятий независимо от форм собственности и граждан.

3. В соответствии с какими документами осуществляется проектирование и изготовление грузоподъемных машин? (аттестация сварщиков на I-IV уровень)

А. в соответствии с настоящими Правилами и нормативной документацией;

Б. в соответствии с чертежами заказчика;

В. на основании проекта завода-изготовителя.

4. Какие предприятия (организации) имеют право изготавливать краны и их элементы? (аттестация сварщиков на I-IV уровень)

А. предприятия имеющие общестроительную лицензию;

Б. предприятия, располагающие техническими средствами, квалифицированными специалистами и имеющие разрешение (лицензию) органов Госгортехнадзора РФ.

В. предприятия (организации) разрабатывающие проект, технические условия и рабочие чертежи.

5. Какую проверку должны пройти руководящие работники и специалисты, связанные с изготовлением кранов, металлоконструкций, а также монтажом и ремонтом? (аттестация сварщиков на II-IV уровень)

А. проверку знаний настоящих Правил в соответствии с Положением о порядке проверки знаний Правил, норм и инструкций Госгортехнадзора России;

Б. проверку состояния здоровья;

В. проверку знаний электробезопасности, пожарной безопасности и техники безопасности при изготовлении и монтаже кранов.

Немного юмора 🙂

6. Какие документы должно представить неспециализированное предприятие для получения разрешения на изготовление грузоподъемной машины для собственных нужд ? (аттестация сварщиков на II-IV уровень)

А. список квалифицированных специалистов;

Б. технические условия на изготовление, утвержденные в установленном порядке, сборочные чертежи крана и его основных узлов;

В. справку о наличии сварщиков, аттестованных в соответствии с «Правилами аттестации сварщиков»;

7. Что в обязательном порядке должно указываться в ТУ на изготовление крана или отдельных металлоконструкций ? (аттестация сварщиков на II-IV уровень)

А. требования к сварным соединениям по контролю качества и браковочные показатели с учетом настоящих Правил;

Б. сведения об аттестованных сварщиках;

В. сведения о применяемом металле и сварочных материалах;

Г. порядок приемки узлов и готового изделия;

Д. маршрут или порядок прохождения деталей и узлов в процессе их изготовления.

8. Какое предприятие (организация) имеет право заниматься ремонтом и реконструкцией несущих элементов металлоконструкций кранов с применением сварки ? (аттестация сварщиков на II-IV уровень)

А. специализированное ремонтное предприятие;

Б. организация осуществляющая проектирование и разработку технических условий на изготовление кранов;

В. монтажная или строительная организация имеющая общестроительную лицензию.

9. В каком случае ремонт и реконструкция несущих металлоконструкций крана может производиться силами владельца крана? II-IV.

А. не может;

Б. только при наличии общестроительной лицензии;

В. может быть допущено по разрешению органа Госгортехнадзора;

Г. только при наличии аттестованных сварщиков и специалистов по контролю качества сварных соединений.

10. На какие из нижеперечисленных грузоподъемных машин распространяются Правила? (аттестация сварщиков на I-IV уровень)

А. лебедки для подъема груза и (или) людей;

Б. краны, предназначенные для работы только с навесным оборудованием;

В. специальные грузоподъемные машины военного ведомства.

11. На какие из нижеперечисленных грузоподъемных машин распространяются Правила? (аттестация сварщиков на I-IV уровень)

А. грузоподъемные краны всех типов, включая краны-манипуляторы;

Б. ручные тали;

В. электрические тали;

Г. монтажные полиспасты и конструкции к которым они подвешиваются (мачты, балки и т.п.).

12. На какие из нижеперечисленных грузоподъемных машин не распространяются Правила ? (аттестация сварщиков на I-IV уровень)

А. краны-экскаваторы, предназначенные для работы только с крюком, подвешенным на канате или электромагнитом;

Б. экскаваторы, предназначенные для работы с землеройным оборудованием или грейфером;

В. сменные грузоподъемные органы (крюк, электромагнит, грейфер и т.п.).

13. В соответствии с требованиями каких документов осуществляется сварка и контроль качества сварных соединений несущих элементов металлоконструкций кранов ? (аттестация сварщиков на I-IV уровень)

А. в соответствии с рабочим проектом, разработанным предприятием-изготовителем;

Б. в соответствии с требованиями заказчика;

В. в соответствии с требованиями нормативной документации, разработанной головной организацией.

14. Кто из сварщиков может быть допущен к сварке и прихватке ответственных металлоконструкций крана ? (аттестация сварщиков на I-IV уровень)

А. сварщик, имеющий стаж работы по сварке не менее 5 лет;

Б. сварщик, прошедший аттестацию в соответствии с «Правилами аттестации сварщиков», утвержденных Госгортехнадзором РФ;

В. сварщик, имеющий квалификационный разряд не ниже 4-го.

15. Для какой категории работников и специалистов «Правила устройства и безопасной эксплуатации грузоподъемных кранов» являются обязательными для исполнения ? (аттестация сварщиков на II-IV уровень)

А. только для сотрудников конструкторских отделов, занимающихся проектированием кранов;

Б. только для сотрудников и специалистов, осуществляющих обслуживание грузоподъемных машин;

В. для всех руководящих работников и специалистов предприятий, занятых проектированием, изготовлением, ремонтом, реконструкцией, монтажом, эксплуатацией и диагностированием, независимо от форм собственности и ведомственной принадлежности, а также частными лицами — владельцами кранов.

16. Какую ответственность несут рабочие за нарушение указаний, изложенных в производственных инструкциях ? (аттестация сварщиков на I-IV уровень)

А. административную, дисциплинарную или уголовную в установленном законодательством порядке;

Б. возмещают материальный ущерб, связанный с последствиями нарушения;

В. отстранение от работы, вплоть до увольнения.

17. Какую ответственность несут работники, специалисты, частные лица — владельцы кранов, виновные в нарушении настоящих Правил ? (аттестация сварщиков на II-IV уровень)

А. не несут;

Б. только в том случае, если они видели, что допущено нарушение и не предприняли мер к его предотвращению;

В. несут ответственность в соответствии с действующим законодательством за допущенные нарушения независимо от того, привело ли это к аварии или несчастному случаю;

Г. несут ответственность за нарушение Правил, допущенные их подчиненными.

18. Кто и с кем должен согласовывать отступления от требований «Правил устройства и безопасной эксплуатации грузоподъемных кранов» ? (аттестация сварщиков на II-IV уровень)

А. предприятие — изготовитель крана с заказчиком;

Б. заказчик с Госгортехнадзором России;

В. предприятие — изготовитель крана с органами надзора;

Г. предприятие — изготовитель с головной организацией — автором проекта.

19. Какая организация (предприятие) имеет право производить реконструкцию кранов с применением сварки (аттестация сварщиков на II-IV уровень)

А. специализированная организация;

Б. организация владеющая техническими средствами и имеющая квалифицированных сварщиков;

В. имеющая разрешение (лицензию) органов Госгортехнадзора.

Сборочно-сварочные работы при изготовлении металлоконструкций

20. В соответствии с какими документами должны выполняться сварочные работы при изготовлении или ремонте грузоподъемных машин и механизмов ? (аттестация сварщиков на I-IV уровень)

А. по технологическим процессам, разработанным изготовителем или специализированной организацией в соответствии с ГОСТами и НД головных организаций по краностроению;

Б. по нормативным документам заказчика;

В. по нормативным документам или инструкции по сварке заказчика, согласованным с органами надзора.

21. В случае применения в одном сварном соединении сталей разных марок какой из них должен соответствовать показатель механических свойств наплавленного металла ? (аттестация сварщиков на I-IV уровень)

А. свойствам стали с меньшим значением предела прочности;

Б. свойствам стали с большим значением предела прочности;

В. свойствам стали со средне-арифметическим значением прочности двух сталей.

22. Что должно быть обеспечено при сборке крановых конструкций под сварку? (аттестация сварщиков на I-IV уровень)

А. обеспеченность рабочего места необходимым освещением;

Б. точность сопрягаемых элементов;

В. точность соединений в пределах размеров и допусков, установленных чертежами и технологическим процессом.

23. Что необходимо соблюдать при термической резке материалов и полуфабрикатов из стали при изготовлении и ремонте кранов? (аттестация сварщиков на I-IV уровень)

А. резку производить только газо-кислородным пламенем;

Б. резка должна производиться по технологии, исключающей возможность образования трещин на кромках и в зоне термического влияния;

В. раскрой металла производить с обязательным подогревом до 150-200оС независимо от марки.

24. При каких условиях должна производиться сварка металлоконструкций кранов? (аттестация сварщиков на I-IV уровень)

А. в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений;

Б. при температуре окружающего воздуха не ниже -20 оС при сварке на открытом воздухе;

В. сварка на открытом воздухе должна выполняться по специальной технологии при использовании приспособлений для защиты мест сварки от атмосферных осадков и ветра.

25. При каких условиях допускается изготовление сварных элементов крана с применением в одном и том же узле различных методов сварки? (аттестация сварщиков на I-V уровень)

А. не допускается;

Б. допускается применение не более двух методов сварки;

В. допускается применение различных методов сварки в одном узле, что должно быть оговорено в технических условиях.

26. С какой целью производится маркировка (клеймение) сварных швов металлоконструкций кранов? (аттестация сварщиков на I-IV уровень)

А. с целью установления даты изготовления сварного узла;

Б. для установления фамилии сварщика, производившего сварку;

В. для установления марки стали;

Г. для указания завода (предприятия) изготовителя.

27. Какие требования предъявляются к подготовке кромок свариваемых элементов? (аттестация сварщиков на I-IV уровень)

А. должны быть ровными и плотно прилегать друг к другу;

Б. должны не иметь смещения в стыке или месте сопряжения;

В. геометрические размеры и зазор должен соответствовать чертежу, очистку от ржавчины, грязи, масла, влаги производить на ширину не менее 20 мм в обе стороны от стыка.

28. Какой величины не должно превышать смещение кромок свариваемых деталей толщиной 10 мм и более? (аттестация сварщиков на I-IV уровень)

А. не более 1 мм;

Б. 0,1 толщины стыкуемых деталей, но не более 3 мм;

В. не более 0,3 толщины стыкуемых деталей плюс 1 мм;

Г. допускается, но не более 0,5 мм.

29. Допускается ли смещение кромок при сборке свариваемых деталей толщиной от 4 до 10 мм? (аттестация сварщиков на I-IV уровень)

А. допускается до 0,1 толщины;

Б. не допускается;

В. допускается до 1,0 мм;

Г. допускается, но не более 3,0 мм.

30. Допускается ли смещение кромок при сборке свариваемых встык деталей до 4 мм? (аттестация сварщиков на I-IV уровень)

А. допускается до 1,0 мм;

Б. не допускается;

В. допускается не более 0,1 толщины;

Г. допускается не более 0,5 мм.

31. При сборке сваривыемых деталей на прихватках, какой минимальной величины они должны быть? (аттестация сварщиков на I-IV уровень)

А. не менее 30 мм; В. от 40 до 60 мм;

Б. не менее 50 мм; Г. по усмотрению сварщика.

32. Кто может выполнять прихватки при сборке элементов кранов под сварку? (аттестация сварщиков на I-IV уровень)

А. слесарь-сборщик не ниже 4 разряда;

Б. сварщик, владеющий ручной дуговой сваркой покрытыми электродами или аргоно-дуговой сваркой;

В. сварщик, аттестованный на право сварки грузоподъемных кранов;

Г. сварщик, имеющий 5-6 разряд.

33. Какие сварочные материалы необходимо применять при постановке прихваток? (аттестация сварщиков на I-IV уровень)

А. обеспечивающие более высокую прочность, чем основной металл;

Б. любые, независимо от типа покрытыя;

В. те же, что и для сварки швов;

Г. предназначенные только для сварки на постоянном токе.

34. Какие размеры должны иметь входные и выходные планки, в случае их применения при сварке? (аттестация сварщиков на I-IV уровень)

А. длина — не менее 60 мм, ширина — не менее 40 мм;

Б. длина и ширина не ограничивается;

В. длина — не менее 10 толщин, ширина — не менее 5 толщин;

Г. любых размеров по усмотрению слесаря-сборщика.

35. Какую из нижеперечисленных марок сталей не рекомендуется применять для изготовления металлоконструкций кранов? (аттестация сварщиков на I-IV уровень)

А. 09Г2С; В. ВСт3сп;

Б. ВСт3кп; Г. 10ХСНД.

36. В случае правки металлоконструкций кранов из низколегированной стали до какой температуры их перед правкой необходимо подогреть? (аттестация сварщиков на II-IV уровень)

А. 150-250 оС; В. 600-800 оС;

Б. 350-500 оС; Г. 900-1000 оС.

37. В случае правки металлоконструкций кранов из малоуглеродистой стали на горячо, до какой температуры их необходимо подогреть? (аттестация сварщиков на II-IV уровень)

А. 500-600 оС; В. 700-800 оС;

Б. 900-1100 оС; Г. 250-350 оС.

38. Какие швы рекомендуется сваривать в первую очередь при изготовлении листовых металлоконструкций кранов? (аттестация сварщиков на I-IV уровень)

А. фланговые;

Б. лобовые;

В. стыковые швы, расположенные вдоль силового потока;

Г. стыковые швы, расположенные перпендикулярно силовому потоку;

Д. угловые или тавровые.

39. В случае применения полуавтоматической сварки в углекислом газе какой диаметр проволоки рекомендуется использовать для сварки вертикальных швов металлоконструкций? (аттестация сварщиков на I-IV уровень)

А. не более 1,6 мм;

Б. от 1,4 до 2,0 мм;

В. не более 1,2 мм.

40. Допускается ли использовать порошковую проволоку для сварки ответственных металлоконструкций кранов? (аттестация сварщиков на I-IV уровень)

А. не допускается;

Б. допускается при диаметре от 1,8 до 2,2 мм;

В. допускается только для неответственных конструкций;

Г. только по согласованию с органами надзора.

41. Какой максимальный диаметр сварочной проволоки допускается применять для полуавтоматической сварки в СО в нижнем положении? (аттестация сварщиков на I-IV уровень)

А. не более 2,0 мм; В. до 1,2 мм;

Б. не более 1,4 мм; Г. не более 1,6 мм.

42. Укажите максимальный диаметр электрода при ручной дуговой сварке изделий в потолочном положении? (аттестация сварщиков на I-IV уровень)

А. 3 мм; В. 5 мм;

Б. 4 мм; Г. 6 мм.

43. Допускается ли при ручной дуговой или полуавтоматической сварке в СО возбуждать дугу на основном металле? (аттестация сварщиков на I-IV уровень)

А. не допускается

Б. допускается только при сварке угловых или тавровых швов;

В. допускается на расстоянии от края кромки не более 10 мм;

Г. допускается при сварке швов длиной не более 300-500 мм.

44. Каким способом рекомендуется удалять выводные планки после сварки? (аттестация сварщиков на I-IV уровень)

А. ударами молотка или кувалды;

Б. обламывают рычагом;

В. кислородной резкой или механическим путем с последующей зачисткой торца.

45. Допускается ли проведение полуавтоматической сварки в СО при отрицательной температуре воздуха? (аттестация сварщиков на I-IV уровень)

А. допускается по технологии, разработанной специализированной организацией;

Б. не допускается;

В. допускается при температуре не ниже — 10 оС;

Г. только по согласованию с органами надзора.

46. В случае ручной дуговой сварки при отрицательных температурах какова должна быть минимальная ширина зоны подогрева? (аттестация сварщиков на I-IV уровень)

А. не менее 10 толщин металла в обе стороны от стыка;

Б. по 50 мм с каждой стороны стыка;

В. не менее 100 мм с каждой стороны стыка.

47. Требуется ли подогрев сварного соединения при ремонте дефектных участков шва в условиях отрицательных температур? (аттестация сварщиков на I-IV уровень)

А. не требуется, если ремонт производят ручной дуговой сваркой;

Б. подогрев необходим до температуры 100-150 оС;

В. обязателен подогрев до 180-200 оС.

48. Сколько раз разрешается исправлять один и тот же дефектный участок сварного шва? (аттестация сварщиков на I-IV уровень)

А. не более одного раза;

Б. не более двух раз;

В. повторное исправление не разрешается;

Г. количество исправлений регламентируется руководителем сварочных работ предприятия.

49. Какой из нижеприведенных способов не допускается для удаления дефектов в сварочном шве? (аттестация сварщиков на I-IV уровень)

А. воздушно-дуговая строшка;

Б. кислородная резка;

В. выплавка электрической дугой при ручной сварке;

Г. вырубка пневмозубилом;

Д. вышлифовка наждачным камнем.

50. Каким способом сварки разрешается производить заварку участков шва после удаления дефектов? (аттестация сварщиков на I-IV уровень)

А. любым способом;

Б. способом, которым был выполнен шов или ручной дуговой сваркой покрытыми электродами;

В. только тем способом, которым был выполнен шов.

51. Какими документами устанавливается необходимость термической обработки сварных соединений при изготовлении, ремонте или реконструкции кранов? (аттестация сварщиков на II-IV уровень)

А. производственной инструкцией на сварку;

Б. техническими условиями;

В. Правилами «Устройства и безопасной эксплуатации кранов»;

Г. указаниями или распоряжением лица, ответственного за сварочные работы на предприятии.

52. С какой целью проводится термическая обработка сварных соединений? (аттестация сварщиков на I-IV уровень)

А. для повышения прочности конструкций кранов;

Б. для повышения пластичности металла;

В. для снижения остаточных сварочных напряжений и повышения механических свойств.

Контроль качества сварных соединений

53. Какими методами производится контроль качества сварных соединений при изготовлении, ремонте монтаже и реконструкции кранов? (аттестация сварщиков на II-IV уровень)

А. только внешним осмотром и измерением;

Б. достаточно контроля неразрушающими методами;

В. внешним осмотром и измерением, механическими испытаниями, методами неразрушающего контроля.

54. Если термическая обработка для данного сварного соединения является обязательной, то когда производится контроль качества этого соединения? (аттестация сварщиков на II-IV уровень)

А. до термообработки;

Б. после термообработки;

В. до и после термообработки.

55. На какую величину производится очистка металла шва и основного металла перед проведением внешнего осмотра? (аттестация сварщиков на I-IV уровень)

А. шириной не менее 20 мм в обе стороны от шва;

Б. шириной не менее 50 мм в обе стороны от шва;

В. шириной равной 10 толщинам металла в обе стороны от шва.

56. В каком объеме производится контроль внешним осмотром и измерением сварных соединений металлоконструкций кранов? (аттестация сварщиков на I-IV уровень)

А. 50% длины стыка на каждом стыке растянутого пояса коробчатой или решетчатой металлоконструкции;

Б. 75% стыки конструкции стрел, гуськов и реечных коробок портальных кранов;

В. все швы и сварные соединения конструкций в объеме 100%.

57. В соответствии с требованиями какого документа должен производиться контроль сварных соединений просвечиванием? (аттестация сварщиков на II-IV уровень)

А. ГОСТ 2601-84;

Б. ГОСТ 14782-86;

В. ГОСТ 18442-80;

Г. ГОСТ 7512-82.

58. В соответствии с требованиями какого документа должен проводиться контроль сварных соединений ультразвуковой дефектоскопией? (аттестация сварщиков на II-IV уровень)

А. ГОСТ 14782-86;

Б. ГОСТ 7512-82;

В. ГОСТ 18442-80;

Г. ГОСТ 2601-84.

59. В каком объеме проводится контроль неразрушающими методами стыков растянутого пояса коробчатой или решетчатой металлоконструкции? (аттестация сварщиков на II-IV уровень)

А. 100%; В. 50%;

Б. 75%; Г. 25%.

60. В каком объеме проводится контроль неразрушающими методами сжатого пояса или сжатых участков стенки коробчатой или решетчатой конструкции? (аттестация сварщиков на II-IV уровень)

А. 100%; В. 50%;

Б. 75%; Г. 25%.

61. В каком объеме проводится контроль неразрушающими методами стыков конструкций стрел, гуськов и реечных коробок портальных кранов? (аттестация сварщиков на II-IV уровень)

А. 100%; В. 50%;

Б. 75%; Г. 25%.

62. Какие виды дефектов не допускаются в сварных соединениях кранов при просвечивании или ультразвуковом контроле? (аттестация сварщиков на I-IV уровень)

63. Какие виды дефектов не допускаются в сварных соединениях кранов при визуальном контроле и измерении (аттестация сварщиков на I-IV уровень)

64. Если сварные соединения кранов подвергаются в объеме менее 100% длины стыков (швов), то что предусматривают Правила при выявлении во время НК недопустимых дефектов? (аттестация сварщиков на I-IV уровень)

А. контроль проводится в удвоенном размере;

Б. контролю подвергаются все сварные соединения в объеме 100%;

В. контроль проводится по указанию работников ОТК.

65. С какой целью проводятся механические испытания сварных соединений?

А. проверки соответствия прочностным и пластическим характеристикам сварного соединения свойствам основного металла;

Б. проверки и сравнения величины зерна наплавленного металла с основным металлом;

В. для определения структуры металла шва и зоны термического влияния.

66. Каким видам испытаний подвергаются сварные соединения при проверке их механических свойств на контрольных образцах? (аттестация сварщиков на I-IV уровень)

А. испытанию на ударную вязкость образцов сваренных встык;

Б. испытанию на растяжение и на изгиб образцов, сваренных встык;

В. испытанию на излом образцов, сваренных встык и в тавр.

67. При испытании контрольных образцов сваренных из углеродистых сталей чему должен быть равен угол изгиба? (аттестация сварщиков на II-IV уровень)

А. 60`; Б. 80`; В. 100`; Г. 120`;

68. Чему должен быть равен угол изгиба при механических испытаниях контрольных сварных образцов из низколегированных сталей при толщине до 20 мм? (аттестация сварщиков на II-IV уровень)

А. 120`; В. не менее 80`;

Б. не менее 100`; Г. не менее 60`;

69. Чему должен быть равен угол изгиба при механических испытаниях контрольных сварных образцов из низколегированных сталей при толщине более 20 мм? (аттестация сварщиков на II-IV уровень)

А. не менее 60`; В. не менее 100`;

Б. не менее 80`; Г. 100-120`.

70. В случае получения неудовлетворительных результатов механических испытаний разрешается ли проведение повторных испытаний? (аттестация сварщиков на II-IV уровень)

А. да, только после выявления причин брака;

Б. да, только один раз на удвоенном количестве образцов;

В. только по разрешению ОТК;

Г. не разрешается.

71. В каких случаях механические испытания контрольных образцов сварных соединений признаются удовлетворительными? (аттестация сварщиков на II-IV уровень)

А. если разрушение образца происходит не по шву;

Б. когда предел текучести металла сварного соединения выше предела текучести основного металла;

В. когда временное сопротивление разрыву сварного соединения не ниже временного сопротивления основного металла;

Г. когда в изломе сварного соединения отсутствуют дефекты.

72. Как часто производят механические испытания контрольных образцов, выполненных сварщиком, занятым на ремонтных работах кранов? (аттестация сварщиков на I-IV уровень)

А. один раз в год;

Б. не реже одного раза в квартал;

В. один раз в месяц;

Г. при выполнении работ на каждом кране.

Правила устройства и безопасной эксплуатации подъемников (вышек) пб-10-11-92 (аттестация сварщиков и специалистов сварочного производства)

1. Распространяются ли настоящие Правила на железнодорожные и передвижные вручную подъемники (вышки)? II-IV.

А. да, распространяются;

Б. не распространяются;

В. распространяются только на автомобильные пневмоколесные и прицепные.

2. Что включает в себя грузоподъемность подъемника? II-IV.

А. массу поднимаемого груза;

Б. массу поднимаемой площадки (кабины);

В. массу поднимаемых людей и груза.

3. Кто несет ответственность за качество проекта, изготовления, монтажа и ремонта подъемников? II-IV.

А. организация выполняющая проект;

Б. организация, выполняющая соответствующую работу;

В. организация эксплуатирующая подъемник.

4. Требованиям каких документов должны соответствовать материалы, применяемые для изготовления и ремонта подъемников? II-IV.

А. стандартам и нормативной документации на изготовление грузоподъемных машин;

Б. инструкции по технологии сварки;

В. указаниям руководителя сварочных работ.

5. На основании какого документа и требований необходимо проводить сварку несущих конструкций (элементов) подъемника ? I-IV.

А. на основании проекта, разработанного головной организацией по краностроению ;

Б. в соответствии с требованиями инструкций по технологии сварки;

В. на основании требований руководителя сварочными работами предприятия.

6. Кто должен разрабатывать инструкцию по технологии сварки несущих элементов подъемников ? II-IV.

А. головная организация по краностроению;

Б. организация, разрабатывающая проект;

В. предприятие, осуществляющее изготовление или ремонт подъемников.

7. Какие механические свойства металла шва и сварного соединения должны обеспечивать сварочные материалы, применяемые при изготовлении стальных конструкций подъемников ? II-IV.

А. не ниже нижнего предела прочностных свойств основного металла конструкций;

Б. не ниже верхнего предела прочностных свойств основного металла конструкций;

В. не ниже значений, указанных в проекте на изготовление или ремонт подъемников;

Г. не выше значений, указанных в инструкции на сварку элементов конструкции подъемника.

8. Чему должны соответствовать механические свойства наплавленного металла при применении в одном соединении сталей разных марок ? II-IV.

А. свойствам стали с большим пределом прочности;

Б. свойствам стали с меньшим пределом прочности;

В. данным, указанным в инструкции по сварке при изготовлении или ремонте элементов конструкции подъемника.

9. Кто из сварщиков может быть допущен к сварке ответственных элементов металлоконструкций подъемников ? I-IV.

А. сварщики, имеющие квалификационный разряд не ниже 5-го;

Б. сварщики, выдержавшие испытания в соответствии с «Правилами аттестации сварщиков»;

В. сварщики, владеющие ручной дуговой сваркой во всех пространственных положениях.

10. Какие сварочные материалы (электроды) необходимо применять при постановке прихваток ? I-IV.

А. обладающие повышенными прочностными свойствами по отношению к основному металлу;

Б. обладающие пониженными прочностными свойствами по отношению к основному металлу;

В. теми же, что и для сварки шва.

11. Перед выполнением самого шва следует ли удалять поставленные ранее прихватки ? I-IV.

А. да, следует удалять;

Б. можно не удалять, если они при сварке будут полностью переплавлены основным швом;

В. удалять прихватки или нет решает мастер по сварке или прораб.

12. Какими документами устанавливается необходимость термической обработки сварных соединений ответственных элементов конструкции ? II-IV.

А. техническими условиями на изготовление или ремонт подъемников;

Б. инструкцией по проведению термической обработки;

В. инструкцией по проведению термической обработки;

Г. по указанию заказчика.

13. Какими документами устанавливается вид термической обработки и ее режим ?

А. техническими условиями на изготовление или ремонт подъемников;

Б. инструкцией по технологии сварки;

В. инструкцией по проведению термической обработки;

Г. по указанию заказчика.

14. Какие требования предъявляются к помещениям где производится сварка элементов конструкций подъемников ? I-IV.

А. помещения должны быть отапливаемыми и иметь необходимое освещение;

Б. исключать возможность появления сквозняков;

В. исключать неблагоприятное влияние атмосферы на качество сварных соединений.

15. С какой целью проводится маркировка (клеймение) сварных соединений при изготовлении или ремонте подъемников ? I-IV.

А. для установления даты изготовления;

Б. для установления фамилии сварщика, производящего сварку;

В. для установления предприятия-изготовителя.

16. Какие методы контроля качества сварных соединений предусматривают настоящие Правила? I-IV.

А. визуальный контроль и измерение;

Б. измерение твердости металла шва;

В. механические испытания;

Г. неразрушающий контроль;

Д. стилоскопирование наплавленного металла.

17. Где должны фиксироваться результаты контроля качества сварных соединений? II-IV.

А. в паспорте на подъемник;

Б. в формулярах, картах, журнал лаборатории НК;

В. в рабочей тетради мастера или прораба по сварке;

Г. в технологическом процессе на изготовление или ремонт.

18. Если сварное соединение подвергается термической обработке, то когда должен проводиться его контроль качества? II-IV.

А. до термической обработки;

Б. до и после термической обработки;

В. после термической обработки.

19. В каком объеме производится визуальный и измерительный контроль сварных соединений независимо от их протяженности? I-IV.

А. независимо от длины все сварные соединения подлежат 100 % контролю;

Б. при длине швов до 1000 мм — не менее 50 %;

В. при длине швов до 500 мм — не менее 25 %.

20. Какой величины и какова количества не должны превышать поры, выявляемые при радиографическом контроле в сварных швах при толщине металла до 20 мм? II-IV.

А. диаметром более 0,5 мм в количестве 4 шт на участке шва длиной 100 мм;

Б. диаметром более 1,0 мм в количестве 4 щт на участве шва длиной 100 мм;

В. диаметром более 1,0 мм в количестве 3 шт на участке шва длиной 150 мм.

21. Какова размера и в каком количестве одиночные поры не допускаются в сварных швах при толщине металла более 20 мм? II-IV.

А. диаметром 1,0 мм в количестве 4 шт на длине участка шва 100 мм;

Б. диаметром 1,5 мм в количестве 4 шт на длине участка шва 150 мм;

В. диаметром 1,5 мм в количестве 4 шт на длине участка шва 100 мм.

22. Какой глубины подрезы считаются недопустимыми на металле толщиной до 20 мм? I-IV.

А. 0,2 мм; В. 0,8 мм;

Б. 0,5 мм; Г. 1,0 мм.

23. На какую величину должна быть очищена поверхность шва и прилегающих к нему участков основного металла от шлака, брызг перед проведением визуального контроля? I-IV.

А. 10 мм; В. 20 мм;

Б. 30 мм; Г. не менее 50 мм.

24. В соответствии с требованиями какого документа должен производиться контроль сварных соединений просвечиванием? II-IV.

А. ГОСТ 7512-82; В. ГОСТ 5264-80;

Б. ГОСТ 14782-86; Г. ГОСТ 3242-80.

25. В каком объеме производится контроль просвечиванием стыковых сварных соединений? II-IV.

А. не менее 50% длины шва;

Б. 100%;

В. не менее 25% длины шва.

26. Кем устанавливаются обязательные и дополнительные места сварных швов, подлежащие контролю просвечиванием? II-IV.

А. обязательные — устанавливаются нормативной документацией, дополнительные – отделом технического контроля;

Б. обязательные — нормативной документацией, дополнительные — лабораторией неразрушающего контроля;

В. обязательные — отделом технического контроля, дополнительные — техническими условиями на изготовление или ремонт.

27. В каком объеме производится ультразвуковой контроль сварных соединений, ответственных стыков? II-IV.

А. не менее 25% длины шва;

Б. не менее 50% длины шва;

В. 100% стыка.

28. В случае получения неудовлетворительных результатов механических испытаний контрольных образцов, какому виду контроля должны подвергаться сварные стыки самого изделия? II-IV.

А. радиографическому (просвечиванию) в объеме 100 %;

Б. ультразвуковому в объеме 100 %;

В. магнитному в объеме не менее 50 %;

Г. просвечиванию в объеме не менее 50 %;

Д. ультразвуковому в объеме не менее 50 %.

29. В каком случае качество сварных соединений при изготовлении и ремонте подъемников считается неудовлетворительным? I-IV.

А. если в них при любом виде контроля будут обнаружены внутренние или наружные дефекты, выходящие за пределы норм, установленных инструкцией по сварке;

Б. если в них при визуальном и измерительном контроле будут обнаружены дефекты, выходящие за пределы норм, установленных настоящими Правилами;

В. если в них при любом виде контроля будут обнаружены дефекты, выходящие за пределы норм, установленных настоящими Правилами и техническими условиями на изготовление и ремонт.

30. Каким документом должны быть предусмотрены требования по контролю качества сварки и браковочные показатели при изготовлении и ремонте подъемников? II-IV.

А. техническими условиями;

Б. инструкциями по сварке и термообработке;

В. инструкциями на методы неразрушающего контроля;

Г. проектом на подъемник, разрабатываемой головной организацией по краностроению.

31. Каким документом должно располагать предприятие, выпускающее подъемники?

А. разрещением вышестоящей организации;

Б. разрешением (лицензией) получаемой в органах Госгортехнадзора;

В. разрешением научно-исследовательской организации по краностроению.

32. К какой ответственности могут быть привлечены лица, виновные в нарушении требований настоящих Правил? I-IV.

А. к материальной или дисциплинарной;

Б. к уплате штрафа или увольнению с работы;

В. к дисциплинарной, административной или уголовной.

О Т В Е Т Ы » ГРУЗОПОДЪЕМНЫЕ КРАНЫ, ПОДЪЕМНИКИ И ВЫШКИ СОГЛАСНО ПБ-10-11-92 «

Примечание: Администрация сайта предоставляет ответы ТОЛЬКО для самостоятельного контроля знаний

| 1 — А | 23 — Б | 45 — Б | 69 — А | 18 — В |

| 2 — В | 24 — А,В | 46 — В | 70 — Б | 19 — А |

| 3 — А | 25 — В | 47 — В | 71 — В | 20 — Б |

| 4 — Б | 26 — Б | 48 — Б | 72 — Б | 21 — В |

| 5 — А | 27 — В | 49 — В | ——- | 22 — Б |

| 6 — Б,В | 28 — Б | 50 — Б | 1 — Б | 23 — В |

| 7 — А,В,Г | 29 — В | 51 — Б | 2 — В | 24 — А |

| 8 — А | 30 — Г | 52 — В | 3 — Б | 25 — В |

| 9 — В | 31 — А | 53 — В | 4 — А | 26 — А |

| 10 — А | 32 — В | 54 — Б | 5 — Б | 27 — В |

| 11 — А,В | 33 — В | 55 — А | 6 — В | 28 — Б |

| 12 — Б | 34 — А | 56 — В | 7 — А | 29 — В |

| 13 — В | 35 — Б | 57 — Г | 8 — А | 30 — А |

| 14 — Б | 36 — Г | 58 — А | 9 — Б | 31 — Б |

| 15 — В | 37 — В | 59 — В | 10 — В | 32 — В |

| 16 — А | 38 — Г | 60 — Г | 11 — Б | |

| 17 — В,Г | 39 — В | 61 — Б | 12 — А | |

| 18 — Б | 40 — Б | 64 — Б | 13 — Б | |

| 19 — В | 41 — Г | 65 — А | 14 — В | |

| 20 — А | 42 — Б | 66 — Б | 15 — Б | |

| 21 — Б | 43 — А | 67 — Г | 16 — А,В,Г | |

| 22 — В | 44 — В | 68 — В | 17 — Б |

Экзаменационные билеты «Электросварщик» с ответами и ссылками на НТД

Экзаменационные билеты «Электросварщик» с ответами и ссылками на НТД(4).jpg)

.jpg)