Какие факторы вызывают старение полимеров?

тепло, кислород, озон

Наличие сварных соединений

Контакт с грунтом

Для замедления старения в полимеры добавляют

Стабилизаторы

Ионизаторы

Консерванты

В полиэтилен в качестве стабилизатора добавляют:

Сажу .

Кварцевый песок

Алюминиевую пудру

Являются ли пластмассы диэлектриками?

Да

Нет

Зависит от их состава

На какие основные группы делятся пластмассы?

Термопласты и реактопласты

Жидкие и твердые

Ковкие и хрупкие

Более пластичны в твердом состоянии:

Термопласты

Реактопласты

Пластичность всех полимеров одинакова

Свариваемость пластмасс повышают;

Стабилизаторы

Красители

Пластификаторы

Какие пластмассы могут многократно плавиться?

Только термопласты

Только реактопласты

Все

Сколько раз можно плавить термопласты?

Один

Два

Несколько

Температура воспламенения полиэтилена:

180 градусов Цельсия

220 градусов Цельсия

365 градусов Цельсия

Гарантийный срок хранения полиэтиленовых труб:

6 мес

1 год

2 года

Гарантийный срок хранения соединительных деталей из полиэтилена определяется:

СНиПом

ГОСТом

Документом на продукцию

Свариваемость полимеров зависит от:

Текучести расплава полимера

Плотности полимера

Относительного удлинения полимера

Полиэтиленовые трубы производят в основном:

Литьем под давлением

Прессованием

Непрерывной шнековой экструзией

Соединительные детали производят в основном:

Литьем под давлением

Прессованием

Непрерывной шнековой экструзией

Как влияет солнечный свет на полиэтиленовые трубы?

Вызывает разрушение

Вызывает старение

Положительно

SDR обозначает:

Отношение номинального наружного диаметра трубы к номинальной толщине стенки

Сокращённое наименование материала

Предел текучести материала

Для изготовления газопроводных труб применяют;

ПЭ63 и ПЭ80

ПЭбЗ И ПЭ100

ПЭ80 и ПЭ100

Можно ли использовать вторичный полиэтилен для производства газопроводных труб и

соединительных деталей?

Да

Нет.

Да, только для соединительных деталей

Какой из полимеров нельзя сваривать токами высокой частоты:

Полиэтилен «

Поливинилхлорид

Полиамид

Сварка нагретым инструментом основана на:

Плавлении

Склеивании

Химической реакции

Сварка полимеров плавлением основана на:

Прочностных свойствах полимера

Свойствах полимера иметь трехмерные макроструктуры

Вэаимодиффузии макромолекул полимера в вязко-текучем состоянии

Основные параметры сварки встык полимеров:

Температура и время нагрева поверхностей, давление при сварке и время его воздействия г

Сила тока и напряжение на режущем устройстве

Напряжение питания сварочного аппарата

Режимы сварки пластмасс нагретым инструментом задают в интервале:

Ниже температуры текучести, но выше температуры деструкции

Выше температуры текучести, но ниже температуры деструкции •

Ниже температуры текучести

К какому классу относятся такие виды сварки, как экструзионная, расплавом, нагретым газом?

Механическому

Термическому

Электромагнитному

При сварке нагретым газом присадочный материал:

Используется

Не используется

Оба варианта верны

При сварке нагретым газом присадочный материал подается в зону сварки в виде:

Порошка

Прутка

Жидкости

Какой теплоноситель обычно используют при сварке нагретым газом неответственных конструкций?

Кислород

Воздух

Азот

Какова прочность сварного соединения полиэтилена, выполненного сваркой нагретым газом?

30-60% от прочности основного материала.

Достигается равнопрочность

110% от прочности основного материала

Сварка расплавленной присадкой заключается в подаче на свариваемые поверхности термопласта:

Находящегося в вязко-текучем состоянии

Нагретого горячим газом

Нагретого горелкой инфракрасного излучения

Экструзионная сварка заключается в том, что:

Расплавленный материал, выходящий из экструдера, нагревает поверхности до температуры

сварки и сплавляется с ней

Экструдируемой присадка распыляется

Экструдируемая присадка склеивает соединяемые поверхности

Какова прочность сварного соединения полиэтилена, выполненного эксгрузионной сваркой?

Достигается равнопрочность

120% от прочности основного материала

65-75% прочности основного материала

Каковы основные технологические параметры сварки литьем под давлением?

Температура и давление впрыскивания присадочного расплава

Температура присадочного расплава и время сварки

Давление впрыскивания присадочного расплава и время остывания

Сварка трением основана на:

Превращении энергии звуковых колебаний в тепловую энергию

Введении третьего компонента

Превращении механической энергии трения свариваемых поверхностей в тепловую энергию ,

Можно ли сваривать трением разнородные пластмассы?

Да

Нет

Только ПВХ с полиамидом ПА-6

Раструбная сварка пластмассовых груб относится к сварке:

Нагретым газом

Нагретым инструментом

Эксгрузионной

Сварка с помощью инфракрасного излучения основана на превращении энергии:

Нагретого излучением газа в тепловую энергию

Источника ИК- излучения в тепловую энергию

Тока высокой частоты в тепловую энергию

Основные технологические параметры сварки излучением:

Глубина проплавления, усилие и скорость осадки г

Глубина проплавления и технологическая пауза

Время проплавления и время осадки

К какому виду сварки относится сварка токами высокой частоты?

Электромеханический

Механический

Электрический

В каком электромагнитном поле производится сварка ТВЧ пластмасс?

Постоянном

Вихревом

Переменном

Полиэтиленовые трубы, как правило, сваривают:

ТВЧ, лазером

Химическим способом

Нагретым инструментом, экструзией, трением

Соединительные детали из полиэтилена для трубопроводов, как правило, сваривают:

Нагретым инструментом, трением

ТВЧ,. излучением, экструзией

Химическим способом

Пленочные упаковки, покрытия из полимеров сваривают:

ТВЧ,нагретым инструментом, ультразвуком, излучением

Лазером, экструзией

Трением, нейтронной сваркой

Интервал вязко-текучего состояния полиэтилена:

30 градусов Цельсия

40 градусов Цельсия

70-100 градусов Цельсия

Контактной сваркой проплавлением соединяют, как правило:

Трубы

Пленки

Листовой полиэтилен

Технологическая пауза при сварке встык, это:

Время между выходом первичного грата и соединением свариваемых поверхностей

Время между окончанием нагрева и соединением свариваемых поверхностей

Время между соединением свариваемых поверхностей и охлаждением стыка

Почему технологическая пауза при сварке встык должна быть минимальной?

Из — за охлаждения вследствие контакта с воздухом

Из-за возможной деформации деталей

Из — за возможного контакта с инородными телами

К чему приводит перегрев нагревателя при сварке встык?

Деструкции полимера

Улучшению качества сварного соединения

Отвердению полимера

Что способствует деструкции полимера при сварке встык?

Певышение значений давления и технологической паузы

Певышение значений давления и времени торцевания

Певышение заданной температуры нагревателя и времени нагрева

На чем основано образование сварного соединения полиэтиленовых труб?

Взаимодиффузии макромолекул на соединяемых поверхностях

Изменении химического состава соединяемых поверхностей

Электромагнитном взаимодействии

Чем нагревают зеркало нагревательного инструмента при сварке встык?

Электрическим током или газовой горелкой

Токами высокой частоты

В электрической муфельной печи

Чем определяются требования к режимам сварки встык?

Техническими условиями на свариваемые трубы

Нормативными документами по строительству

Инструкциями на сварочные аппараты

В чем заключается сварка встык?

В сильном сдавливании торцов полимерных труб с одновременным нагревом

В нагреве торцов полимерных труб или деталей до вязко-текучего состояния при контакте с нагревателем и соединении под давлением после удаления нагревателя

В обжатии нагревателями полимерных труб до вязко-текучего состояния с последующим охлаждением

Что используют для защиты полиэтиленовой трубы от повреждения о стенки стального

футляра после протяжки?

Редукционные вкладыши

Пластиковые втулки, раструбы

Асбоцементные полукольца

Привод зажимов центратора в аппаратах для сварки встык бывает:

Ручным

Гидравлическим

Гидравлическим, ручным, электрическим

Аппараты для сварки встык по степени автоматизации бывают:

Высокой степени, средней степени, с ручным управлением

Автоматизированные и механизированные

С низкой и высокой степенью автоматизации

Аппараты для сварки деталями с закладным нагревателем с тремя и более способами ввода

технологических параметров относятся к:

Многоцелевым

Универсальным

Таких аппаратов не существует

При разматывании длинномерных полиэтиленовых труб с барабана стяжки следует обрезать:

Все сразу

По мере разматывания, не допуская перехлеста витков

Обрезка не допускается, стяжки должны лопнуть сами

При сооружении полиэтиленовых газопроводов допускается использование соединительных деталей:

С закладным нагревателем

Без закладного нагревателя (гладких)

Оба варианта верны

Электропитание аппарата для сварки деталями с закладным нагревателем может осуществляться:

От электрогенератора, напряжением 220 В, 48 В

От аккумулятора

Оба варианта верны

Какова максимальная сменная производительность при стыковой сварке лояйзтиленовых труб О 110 мм?

Около 10 стыков

Около 30 стыков

Около 40 стыков

Максимальное рабочее давление полиэтиленового газопровода зависит от:

Вида поставки труб и вида используемых соединительных деталей

Способа сварки труб, квалификации сварщиков

Марки полиэтилена и SDR-труб, коэффициента запаса прочности

Разрешено ли возобновлять прерванную аппаратом сварку полиэтиленовых труб деталями с

закладным нагревателем?

Зависит от SDR труб

Нет

Да, после полного остывания соединения

Для сварки встык труб с диаметром, отличным от максимального для используемого

аппарата, следует использовать:

Опорные ролики

Специальные струбцины

Редукционные вкладыши

Общая потребляемая аппаратом для стыковой сварки мощность обычно составляет:

От 1 до 2 кВт

Не менее 3,5 кВт

Не более 1 кВт

Для обеспечения надежной работы сварочных аппаратов наиболее важными параметрами автономных источников электропитания являются:

Вид привода и вид используемого топлива

Цена, простота обслуживания

Величина и стабильность напряжения и силы тока, вырабатываемого генератором, мощность, надежность

При работе на аппарате для сварки встык возможны следующие виды травм персонала

Поражение электрическим током

Ожог нагревателем, защемление движущимися зажимами

Оба варианта верны

При работе на аппарате для сварки деталями с закладным нагревателем возможны следующие виды травм персонала:

Поражение электрическим током

Ожог нагревателем

Оба варианта верны

Возможно ли последовательное включение в заземляющий проводник нескольких сварочных

аппаратов?

Да

Нет

Оба варианта верны

Какой источник электропитания аппаратов для сварки полиэтиленовых труб редпочтительней?

САК

Автономный электрогенератор переменного тока

Электрическая сеть ближайшего к месту сварки здания

По окончании работе электрооборудованием сварщик должен:

Выключить сетевой рубильник

Отсоединить клеммы сетевого кабеля

Отсоединить сварочные кабели

Электрическое сопротивление закладного нагревателя в соединительной детали обычно составляет:

1 — 100 кОм

До нескольких десятков Ом

0,1 — 1 МОм

Редукционные вкладыши используют для изменения диаметра труб:

Закрепляемых в зажимах центратора, позиционера

Монтируемого трубопровода, согласно проекту

Оба варианта верны

Устройство постели под основание полиэтиленового газопровода должно проводиться:

Перед началом сварки тру

После завершения монтажа и опрессовкb

Оба варианта верны

Для перекрытия потока газа в полиэтиленовом газопроводе можно использовать:

Задвижку

Механический или гидравлический передавливатель

Оба варианта верны

При нехватке рабочего времени для сварки очередного стыка полиэтиленовых труб можно:

Не проводить механическую обработку труб

Сократить время остывания сварного соединения

Перенести сварку на другой день

Для фиксации длинномерных полиэтиленовых труб при сварке тройникового соединения с

закладным нагревателем О 160 мм следует использовать:

Центратор

Ломы, тросы, клинья

Позиционер

Допускается ли принудительное охлаждение сварного соединения?

Да, при слишком высокой температуре воздуха

Нет

Да, с разрешения инспектора ФАТН

Какое оборудование можно использовать для выравнивания овальности труб?

Передавливатели

Калибрующие зажимы — струбцины,

Позиционеры

При протяжке полиэтиленовых труб в футлярах тяговое усилие на тросе лебедки

ограничивают во избежание:

Выхода лебедки из строя

Повреждения протягиваемой трубы

Обрыва троса

Допускается ли применение электрических кабелей и проводов с поврежденной оплеткой и золяцией?

Да, при разрешении инженера по технике безопасности

Да, если длина поврежденного участка менее 20 мм

Нет

Тяжесть поражения человека электрическим током зависит от:

Силы электрического тока

Пути протекания электрического тока по его организму

Оба варианта верны

Минимальная сила тока, которая может оказаться смертельной для человека:

1 мА~

10 мА

100 мА

Какие вредные вещества выделяются при плавлении полиэтилена?

Пары металла

Сернистые соединения, перекись водорода

Пары формальдегида, ацетальдегида, окись углерода

Какие вредные, вещества выделяются при нагревании поливинилхлорида?

Фтористые соединения

Углеродистые соединения

Хлористые соединения

Какие вредные вещества выделяются при нагревании фторопластов?

Фтористые соединения

Углеродистые соединения

Хлористые соединения

Чем заземляют поверхность полиэтиленовых труб при выполнении ремонтных операций?

Медным многожильным проводом

Прядью хлопчатобумажного волокна, пропитанного водой. Необходимо также обильно смочить поверхность трубы и почву возле заземляющего пикета

Оба варианта верны

Допускается ли совместное хранение горюче-смазочных материалов с полиэтиленовыми трубами и

деталями?

Нет

Да

Нормативными документами не регламентируется

Постоянное давление при расходе газа поддерживает:

Ротаметр

Резистор

Редуктор

Постоянный расход газа поддерживает:

Ротаметр

Резистор

Редуктор

Давление газа измеряют

Ротаметром

Манометром

Тонометром

Расход газа измеряют:

Ротаметром

Резистором

Редуктором

Определение дефекта сварного соединения:

Нормированное отклонение, указанное в нормативно-технической документации

Отдельное несоответствие требованиям, установленным нормативной документацией

Отклонение от требований конструкторской документации

Дефекты в сварном шве подразделяются на:

Внешние и внутренние

Краевые и боковые

Местные и общие

Пора — это дефект сварного шва в виде:

Округлой полости, заполненной расплавом

Округлой полости, заполненной газом

Полости, заполненной продуктами деструкции

Основная причина образования пор, это:

Наличие сквозняков и ветра

Наличие воздуха между свариваемыми поверхностями

Длительный контакт с воздухом оплавленных поверхностей перед осадкой

Несплавление — это дефект в виде:

Отсутствия сплавления в сварном шве между свариваемыми кромками или между кромками и материалом шва

Отсутствия сквозного проплавления по всей ширине детали

Сквозного отверстия в шве

Основные причины образования несплавления, это:

Превышение допустимых зазоров, неплотный контакт сплавляемых поверхностей

Превышение технологической паузы, недостаточное давление осадки

Оба варианта верны

Основная причина образования трещин, это:

Низкая квалификация сварщика

Неравномерность и повышенная скорость охлаждения сварного шва, вызывающие повышенный уровень усадочных напряжений

Низкое давление и недостаточная длительность осадки

Основная причина образования непровара, это:

Низкая квалификация сварщика

Длительный контакт с воздухом оплавленных поверхностей перед их осадкой

Низкое давление и недостаточная длительность осадки, нарушение параметров сварки

Дефектами сварных соединений называют:

Структурные микро- и макро- неоднородности, возникающие в сварном шве вследствие нарушений технологии подготовки свариваемых конструкций, их сборки и сварки

Отклонения от требований конструкторской документации

Нормированные отклонения, указанные в нормативно-технической документации

Непровар — это дефект в виде:

Отсутствия наплавленного материала на участке сварного шва

Несплавления в сварном соединении вследствие неполного расплавления кромок основного материала или поверхностей или наплавного материала с основной поверхностью

Неровностей поверхностей основного или наплавного материала

Какие бывают трещины по расположению и внешнему виду?

Внутренние; продольные, сквозные, глухие

Наружные; кратерные, продольные, поперечные

Наружные и внутренние, продольные, поперечные, разветвленные, радиальные и кратерные

Какие виды контроля применяют при изготовлении (монтаже, ремонте) сварных соединений?

Предварительный, операционный контроль и контроль качества готового сварного соединения

Контроль сборки под сварку, контроль качества сварного соединения

Контроль материалов: основных и сварочных

На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения?

Разрушающие и щадящие

Механические и электрические

Разрушающие и неразрушающие

Чем выявляют дефекты формы шва и его размеры?

Специальными шаблонами и измерительными инструментам 1

Металлографическими исследованиями

Ультразвуковым или рентгенографическим методами

Контроль качества готовых сварных соединений

Формы, размеров, сплошности шва и свойств материала

Формы и размеров шва

Свойств материала в различных зонах

Каким должен быть характер разрушения при испытании образцов контрольных стыков газопровода?

Пластичным

Низкопластичным

Хрупким

По каким признакам способы сварки пластмасс делятся на классы?

По видам энергии, используемой для сварки

По давлению осадки

По температуре нагревателя

К чему приводит превышение установленной температуры нагретого инструмента при сварке полиэтиленовых труб встык?

К расплавлению полиэтилена

К деструкции полиэтилена

К переходу пластмассы в стеклообразное состояние

На чем основан механизм сварки ультразвуком?

Превращении электрической энергии в тепловую

Превращении электрических колебаний ультразвуковой частоты в механическую, а затем в тепловую энергию в условиях статического давления рабочего торца волновода

Превращении тепловой энергии в электрическую

С какой целью при сварке полиэтиленовых труб нагретым инструментом встык необходимо

прикладывать давление к торцам труб на этапе осадки (Рн = Роп):

Для обеспечения плотного контакта свариваемых поверхностей с нагревательным инструментом

Для обеспечения течения расплава в зоне сварки и сближения макромолекул на

расстояния, соизмеримые с радиусом действия сил межмолекулярного взаимодействия

Для продвижения теплового потока вглубь свариваемых деталей и получения необходимой глубины расплавленного материала

Для уменьшения упругих напряжений, возникающих в расплаве материала

Какой способностью должен обладать полимерный материал, чтобы детали из него могли соединяться

сваркой плавлением:

Способностью сохранять при нагреве высокую вязкость расплава

Способностью переходить в вязкотекучее состояние

Способностью образовывать при нагреве новые физические и химические связи

Укажите физико-механическую характеристику полимера, которая в наибольшей степени

характеризует его свариваемость:

Относительное удлинение при растяжении

Предел текучести при растяжении

Плотность

Показатель текучести расплава

Для изготовления каких труб предназначен полиэтилен желтого цвета?

Напорных для водоснабжения

Напорных для газопроводов

Безнапорных для канализации

С какой целью полиэтилен средней плотности контролируется на стойкость к постоянному

внутреннему давлению при 800С?

Для уточнения прочностных свойств

Для подтверждения 50-летнего срока службы труб и фитингов, изготовленных из него

Для определения массовой доли летучих веществ

В чем проявляется «старение» полимеров?

В повышении молекулярной массы

В изменении структуры, сопровождающейся изменением механических характеристик

В повышении плотности

К какому виду пластмасс относятся трубы и соединительные детали из полиэтилена?

Реактопластам

Термопластам

Пенопластам

Почему для транспорта газа используются трубы из полиэтилена средней и высокой плотности?

Имеют низкую газопроницаемость в виду высокой плотности материала и высокую стойкость к трещинообразованию

Полиэтилен хорошо сваривается

Срок службы труб-50 лет

В чем основное различие полиэтилена ПЭ80 и ПЭ100?

В значении относительного удлинения при разрыве и плотности материала

В значении минимальной длительной прочности

В термостабильности

Какова длительная прочность ПЭ80 и ПЭ100?

8,0 и 10,0 МПа, соответственно

80 и 100 МПа, соответственно

0,8 и 1,0 МПа, соответственно

В каком физическом состоянии находится полиэтилен при изготовлении и сварке труб из него?

Вязкотекучем

Стеклообразном

Высокоэластичном

Как оцениваются прочностные характеристики сварных соединений пластмасс?

По применимости способа сварки

Сопоставлением характеристик сварного соединения с аналогичными характеристиками основного материала или с их заданными значениями

По температуре текучести

Из каких материалов изготавливается закладной нагревательный элемент, используемый в деталях с

закладным электронагревателем?

Из любого токопроводящего материала

Из металлической проволоки с низким электрическим сопротивлением

Из металлической проволоки с высоким электрическим

Каким путем должна обеспечиваться безопасность обслуживающего персонала и посторонних лиц при

работе на электрифицированном оборудовании:

Применения надлежащей изоляции, а в отдельных случаях — повышенной; применением двойной изоляции;

соблюдения соответствующих расстояний до токоведущих частей или путем закрытия, ограждения токоведущих частей; применения блокировки аппаратов и ограждающих устройств для предотвращения ошибочных операций и доступа к токоведущим частям

Надежного и быстродействующего автоматического отключения частей электрооборудования, случае оказавшихся под напряжением, и поврежденных участков сети, в том числе защитного отключения

Заземления или зануления корпусов электрооборудования и элементов электроустановок, которые могут

оказаться под напряжением вследствие повреждения изоляции; выравнивания потенциалов; применения

разделительных трансформаторов; применения напряжений 42 В и ниже переменного тока частотой 50 Гц

и 110 В и ниже постоянного тока;применения предупреждающей сигнализации надписей и плакатов;

применения устройств, снижающих напряженность электрических полей; использование средств защиты

и приспособлений, в том числе для защиты от воздействия электрического поля в электроустановках, в которых его напряженность превышает допустимые нормы

Все ответы правильные

Какие установки до 1кВ должны проверяться по режиму короткого замыкания:

Трансформаторы тока

Распределительные щиты, токопроводы, силовые щиты

Правильные ответы 1 и 2

Что называют заземлителем:

Случайное соединение находящихся под напряжением частей электроустановки

Проводник или их совокупность металлически соединенных между собой проводников, находящихся в соприкосновении с землей

Зона земли, находящаяся за пределами зоны растекания электрического тока

Что называют естественным заземлителем при реализации защитных мер электробезопасности

Случайное соединение находящихся под напряжением частей электроустановки с конструктивными частями, не изолированными от земли или непосредственно с землей

Заземлитель, специально выполняемый для целей заземления

Находящиеся в соприкосновении с землей электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, используемые для целей заземления

Что называют искуственным заземлителем при реализации защитных мер электробезопасности

Случайное соединение находящихся под напряжением частей электроустановки с конструктивными частями, не изолированными от земли или непосредственно с землей

Заземлитель, специально выполняемый для целей заземления

Находящиеся в соприкосновении с землей электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, испольэуемыек для целей заземления

Дайте определение термину «напряжение шага»

Напряжение между двумя точками земли, обусловленное растеканием тока замыкания на землю, при одновременном касании их ногами человека

Напряжение между двумя точками цепи тока замыкания на землю (на корпус) при одновременном прикосновении к ним человека

Область земли при стекании тока на землю

Что называется защитным отключением в электроустановках напряжением до 1кВ:

Автоматическое отключение всех фаз (полюсов) участка сети

Автоматическое отключение одной из фаз участка сети

Автоматическое отключение нулевых проводников участка сети

Какая из следующих защитных мер должна быть применена по крайней мере для защиты людей

поражения электрическим током при повреждении изоляции:

Малое напряжение, двойная изоляция, дублирующая проводка

Заземление, зануление, защитное отключение, разделительный трансформатор, малое напряжем двойная изоляция, выравнивание потенциалов

Выполнение защитных ограждений, специальные защитные костюмы

При каких номинальных напряжениях не требуется заземление или зануление электроустановок:

До 36 В переменного тока и до 120 В постоянного тока

До 42 В переменного тока и до 110 В постоянного тока

До 24 В переменного тока и до 140 В постоянного тока

Могут ли в целях защиты людей от поражения электрическим током использоваться естественные заземлители (проложенные в земле металлические водопроводы, обсадные трубы скважин и т.п.) для заземления электроустановок:

Нет, могут использоваться только искусственные горизонтальные и вертикальные заземлители

Могут только в случае/если использование искусственных заземлителей вызывает трудности

Могут преимущественно использоваться естественные заземлители

В каких случаях рекомендуется применять для заземления электроустановок одно

заземляющее устройство:

Если электроустановки имеют одинаковое напряжение питания

Если электроустановки имеют одинаковое назначение

Если электроустановки территориально приближены друг к другу

Все варианты ответов правильные

В электроустановках до 1 кВ, в местах, где в качестве защитной меры применяются разделительные

или понижающие трансформаторы, вторичное напряжение трансформаторов должно быть:

Для разделительных трансформаторов — не более 380 В, для понижающих трансформаторов не более 42 В

Для разделительных трансформаторов — не более 220 В, для понижающих трансформаторов — не более 42 В

Для разделительных трансформаторов — не более 360 В, для понижающих трансформаторов — не более 24 В

Какие стальные электроды могут быть использованы в качестве искусственных заземлителей:

Имеющие окраску

Не имеющие окраску

Покрытые специальным битумным раствором для защиты от коррозии

Какие проводники должны использоваться в качестве нулевых защитных проводников, идущих к

переносным электроприемникам?

Нулевые рабочие проводники, присоединяемые к корпусу электроприемника

Отдельный проводник, присоединяемый к специальному контакту вилки втычного соединения и к корпусу электроприемника

Все ответы правильные

С каким напряжением следует предусматривать питание переносных электроприемников от сети

Не выше 127 В

Не выше 220 В

Не выше 380/220 В

Каким должно быть сечение заземляющей или зануляющей жилы переносных электроприемников:

Должно быть равным сечению фазных проводников

Должно быть не менее 75% сечения фазных проводников

Должно превышать сечение фазных проводников на не менее чем 25%

Как должны быть подведены электрические проводники во втычных соединениях переносных электроприемников?

К розетке подведены проводники со стороны питания, а к вилке — со стороны электроприемников

К розетке подведены проводники со стороны электроприемников, а к вилке-со стороны питания Подвод проводников может быть выбран произвольно, исходя из удобства в работе

Какой цвет должны иметь провода электропроводки по всей длине:

Иметь разный цвет, при этом цвет должен обозначать назначение проводника

Иметь разный цвет, при этом комбинация цветов не имеет значения

Быть одного цвета: черного или белого

243ПУЭ Какие кабели следует использовать для питания переносных и передвижных электроприемников:

Специальные шнуры и гибкие кабели с медными жилами

Специальные шнуры и гибкие кабели с алюминиевыми жилами

Любые провода и кабели, сечение которых соответствует мощности электроприемника

Где должны быть установлены предохранители, предназначенные для защиты электрических сетей

На всех нормально незаземленных полюсах или фазах

На всех заземленных фазах сети и в нулевом рабочем проводнике

В нулевом рабочем проводнике

Какими следует выбирать номинальные токи плавких вставок предохранителей и токи установок автоматических выключателей, служащих для защиты отдельных участков сети

Наименьшими по расчетным токам этих участков

Наибольшими по расчетным токам этих участков

Равными по расчетным токам этих участков

Где должны быть нанесены надпись на каждом аппарате защиты, указывающие значение

номинального тока аппарата, уставки расцепителя:

хеме, расположенной вблизи места установки

аппаратов защиты

Надписи наносятся на электрических проводника

Надписи наносятся только на аппарате

Как следует предусматривать присоединения к электрическим сетям переносных и передвижных

электросварочных установок (кроме автономных):

Непосредственно кабелем или кабелем через троллеи (тяговое устройство). Длина троллейных проводников не нормируется, их сечение должно быть выбрано с учетом мощности источника сварочного тока •

Непосредственно кабелем или кабелем через троллеи. Длина троллейных проводников нормируется и не должна превышать 10 м

Непосредственно кабелем, без применения троллейных проводников

Допускается для постоянных работ, выполняемых с соблюдением требований, изложенных в действующих положениях и инструкциях, согласованных и утвержденных пожарными службами

Не допускается

Допускается для временных работ, выполняемых с соблюдением требований, изложенных в действующих! положениях и инструкциях, согласованных с пожарными службами и утвержденных Ростехнадзором (Госгортехнадзором) России

Возможно ли выполнение сварочных работ в зонах постоянно действующих и потенциально опасных производственных факторов, не связанных с характером выполнения сварочных работ:

Возможно при оформлении наряда-допуска на опасные виды работ %

Возможно в течение не более 4 часов в день

Сварочные работы в опасных зонах проводить запрещается

Какие зоны, вне пределов которых должны располагаться места размещения сварочного

борудования, относятся к зонам постоянно действующих и потенциально опасных производственных

факторов?

Места вблизи от неизолированных токоведущих частей установок, места, где возможно превышение предельных концентраций вредных веществ в воздухе

Места вблизи от неогражденных перепадов по высоте более 1,3 м

Зоны перемещения машин, оборудования их рабочих органов, места, над которыми происходит перемещения грузов кранами

Правильные ответы 1,2 и 3 —

Какое напряжение применяется для светильников местного освещения в помещениях с повышенной

опасностью?

Для стационарно установленных на более 42 В, а для переносных светильников — 12 В.

Для стационарно установленных на более 42 В, а для переносных светильников — 36 В.

Для стационарно установленных на более 220 В, а для перекосных светильников — 12 В.

На какой минимальной высоте над рабочим местом разрешается подвешивать временную

электропроводку?

2,5 м

3,5 м

6 м

На какой минимальной высоте над проходами разрешается подвешивать

временную электропроводку?

2,5 м

3,5 м «

6 м

На какой минимальной высоте над проездами разрешается подвешивать

временную электропроводку?

2,5 м

3,5 м

6 м.

В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования)

должны быть выключены и отсоединены от электрической сети:

При перерывах в работе и по окончанию работы

При смазке и очистке

При смене рабочего инструмента (ножей и

Правильные ответы 1,2 и3

Какую группу по электробезопасносги должны иметь лица, допускаемые к управлению ручными

электрическими машинами на площадках (в помещениях), не отнесенных к повышенной опасности

I группу по электробезопасности, подтверждаемую ежегодно

группу по электробезопасности, подтверждаемую ежемесячно

II группу по электробезопасности, подтверждаемую ежего*

В какие сроки должен осматриваться инструмент, применяемый в строительстве, на предмет его исправности:

Не реже одного раза в день

Не реже одного раза в 10 дней, а также непосредственно перед применением

Не реже одного раза в месяц, а также непосредственно перед применением

При получении инструмента со склада организации

На каком расстоянии должны находиться сварочные кабели от баллонов с

кислородом?

Не менее 5 м.

Не менее 0,5 м.

Не менее 8,5 м.

Письменное разрешение какого руководителя или специалиста в организации

требуется получить при производстве сварочных работ вне постоянных сварочных постов:

Руководителя или специалиста, отвечающего за пожарную безопасность

Руководителя или специалиста, аттестованного в качестве специалиста не ниже III уровня

Руководителя или специалиста, имеющего право руководства газоопасными работами

Мастера (прораба) строительного участка

Индукционная (высокочастотная) сварка

К

атегория:

Сварка металлов

Индукционная (высокочастотная) сварка

Далее: Электролитическая сварка

Металл нагревается пропусканием через него токов высокой частоты и сдавливается. Токи высокой частоты наиболее удобны для введения в металл индукционным бесконтактным способом; кроме того, они удобны для концентрации в зоне нагрева с использованием поверхностного эффекта и эффекта близости и большого индуктивного сопротивления шунтирующих путей. Поэтому практически всегда пользуются токами высокой частоты от ламповых

или машинных генераторов. Наибольшее применение пока находит сварка труб.

На рис. 1 показано схематически устройство трубосварочного стана с подводом сварочного тока контактами. Заготовка трубы 1 перемещается поступательно ведущими роликами и обжимается обжимными роликами 4. Зазор заготовки до сварки регулируется таким образом, что кромки расположены под острым углом и сходятся в точке сварки. Ток от высокочастотного генератора подводится к заготовке через неподвижные контакты 3. Плотность тока достигает наибольшего значения в точке соприкосновения сходящихся кромок, здесь развивается наивысшая температура и возникает сварка под действием обжимных роликов. Для уменьшения шунтирования сварочного тока в заготовку вводится ферритный сердечник 2, вследствие чего индуктивное сопротивление шунтирующих путей для токов высокой частоты становится очень большим и утечка тока между контактами помимо места сварки резко уменьшается.

Рис. 1. Схема сварки труб с подводом тока контактами: 1 — труба; 2 — ферритный сердечник; 3 — контакты; 4 — обжимные ролики

Рис. 2. Схема сварки труб с индукционным подводом тока: 1 — труба; 2 — индуктор; 3 — сердечник; 4 — обжимные ролики

На рис. 209 показана схема устройства с подводом сварочного тока к заготовке индукционным способом. Ток высокочастотного генератора подводится к индуктору, который индуктирует токи к заготовке трубы. Опыт показал, что в большинстве случаев рациональнее индукционный способ подвода тока к заготовке, упрощается конструкция и эксплуатация трубосварочного стана, нет расхода на дорогие быстроизнашивающиеся контакты, состояние поверхности заготовки не влияет на качество сварки. Станы подобного типа успешно применяются для изготовления труб диаметром 12—60 мм со скоростью до 50 м/мин. Питание током производится от ламповых генераторов мощностью 160 кет при частоте 440 и 880 кгц. Изготовляются и трубы больших диаметров, о25 и 426 мм, с толщиной стенки 7—8 мм, со скоростью сварки до 30—40 м/мин. Возможна сварка стали и немагнитных материалов, например латуни.

Сварка токами высокой частоты

Высокочастотная сварка

(

индукционная, радиочастотная) —

это способ сварки давлением, при котором кромки деталей нагреваются током высокой частоты до температуры оплавления. Плотность тока высокой частоты, протекающего по металлическому телу, максимальна на поверхности тела и резко уменьшается по мере удаления в глубь тела. Это явление называют

поверхностным эффектом.

Кроме того, токи высокой частоты, протекающие в двух параллельных проводниках в противоположных фазах, стремятся сблизиться. Это явление называют

эффектом близости.

Нагрев деталей при высокочастотной сварке проводят с помощью индуктора, располагаемого у свариваемого стыка и генерирующего в свариваемых кромках индукционные токи, или с помощью двух скользящих по поверхности детали электродов. В обоих случаях эффект близости и поверхностный эффект позволяют обеспечить нагрев только в поверхностных слоях соединяемых кромок глубиной 0,1—0,15 мм. Это уменьшает расход энергии и повышает качество сварного соединения, так как можно избежать перегрева металла вблизи шва.

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с У-образной щелью между свариваемыми кромками. К кромкам с помощью индуктора (рис. 1.39, а)

или вращающегося контактного ролика (рис. 1.39,6) подводится ток высокой частоты таким образом, чтобы он проходил от одной кромки к другой через место их схождения.

Процессы высокочастотной сварки можно подразделить на три группы: сварка давлением с оплавлением, сварка давлением без оплавления и сварка плавлением без давления.

Рис. 1.39.

Схема высокочастотной сварки труб индукционным

(а)

и контактным

(б)

способами подвода тока:

- 1, 11

— направляющие ролики;

2,8 —

ферритовые стержни;

3 —

индуктор; - 4,7 —

сжимающие ролики; 5,

6—

трубы;

9,10—

контакты

Сварка давлением с оплавлением осуществляется с предварительным нагревом и местным расплавлением свариваемых поверхностей. Для получения качественного сварного соединения необходимо, чтобы весь оплавленный металл, имеющийся в месте схождения свариваемых элементов, был удален при осадке. Этот процесс реализуется в том случае, если скорость осадки будет достаточной и расплавленный металл не потеряет свойства жидко- текучести. Сварное соединение образуется между поверхностями, находящимися в твердом состоянии. Скорость нагрева достигает 15 • 10 4 °С/с, осадка составляет 0,15—1,5 мм, скорость осадки 2000 мм/с. Этот способ нашел наиболее широкое применение при производстве сварных конструкций из черных и цветных металлов. Расстояние от места токоподвода до места схождения кромок обычно лежит в пределах от 25 до 300 мм. На этом отрезке осуществляется нагрев свариваемых заготовок.

Сварка давлением без оплавления осуществляется с предварительным нагревом свариваемых поверхностей до температуры ниже точки плавления свариваемого металла. Скорость нагрева не превышает 400 °С/с, осадка 2,5—6 мм, скорость осадки 20 мм/с. Сварка при отсутствии восстановительной среды может обеспечивать удовлетворительное качество соединения только в узком интервале температур и при деформациях, достаточных для разрушения оксидных пленок на свариваемых поверхностях.

Сварка плавлением без давления осуществляется при нагреве свариваемых элементов до оплавления. Изделия, подлежащее сварке, плотно подгоняют одно к другому отбортованными кромками, которые разогреваются и оплавляются с помощью индуктора. Ванна расплавленного металла застывает, образуя, сварной шов без приложения давления. Скорость нагрева 250—3000 °С /с, частота тока источника питания 70 и 440 кГц. Этот процесс целесообразно применять для деталей с толщиной стенки 0,3— 1,5 мм и максимальной длиной сварного шва до 500 мм. Характерным для процессов сварки ТВЧ является ярко выраженная локальность нагрева в сочетании с высокими скоростями сварки.

Высокочастотной сваркой изготовляют прямошовные трубы из неочищенной горячекатанной малоуглеродистой стали. Применение радиочастоты (более 400 кГц) позволяет сваривать продольные швы труб из алюминия, жаропрочных сплавов, легко окисляющихся металлов.

Станок ТВЧ. Сварка натяжных потолков

Внимание! Все приводимые цены актуальны только на момент публикации этой статьи.

Станок ТВЧ

Что нужно для сварки натяжных потолков? Какие станки применяются для сварки натяжных потолков? Как купить станок ТВЧ? Как пройти обучение, чтобы быстро начать работать на станке для сварки натяжных потолков?

На эти и другие вопросы даются ответы в данном материале. Итак, знакомьтесь:

Станок ТВЧ RG – 4000TА на 2 рабочих поста, производство Китай.

Станок ТВЧ предназначен для сварки любых полотен из пленки ПВХ (как Российских, так и импортных), а так же приварке к полотну «гарпуна». Сварка натяжных потолков происходит на молекулярном уровне между верхним и нижним электродом, путем прижима и подачи в область сварки тока высокой частоты. Сварной шов, полученный при сварке на данном станке, отличается очень высокой прочностью и безупречным качеством (Гарантия на шов 10-15 лет).

Станок ТВЧ оборудован двумя типами привода: ножным и пневмоприводом, что позволяет исключить человеческий фактор в процессе изготовления полотна, т.к. для получения прочного и качественного шва необходимо, чтобы сила прижима в процессе сварки не менялась и была величиной постоянной.

Станок ТВЧ трехфазный и работает при напряжении 380 В, это является гарантией того, что при скачке напряжения в сети (например при работе на станке с напряжением 220 В) Вы не прожжете полотно или не сделаете «непровар». Это так же позволяет существенно сэкономить на сечении кабеля при пуско-наладочных работах (как минимум в четыре раза).

Производительность станка ТВЧ находится на высоком уровне за счет применения 2-х рабочих мест (при работе в 2 смены, можно выйти на производительность 8 тыс. квадратных метров в месяц), одно из которых настраивается на сварку полотен, другое – на приварку к полотну «гарпуна».

В 2009 году заводом-произвоителем была проведена модернизация модели станка для сварки натяжных потолков:

— в крепежном узле добавлено противолюфтовое устройство.

— сам крепежный узел верхнего электрода увеличен до максимально возможной длины 67 см, как у Польских Зематов.

— на 30% увеличен ресурс генераторной лампы, что существенно повысило рабочие характеристики и срок ее службы.

— новая модель пневмоцилиндров имеет квадратное сечение, что значительно облегчает регулировку давления.

В течение последних 4-х лет на нашем предприятии введено в эксплуатацию более 50 таких установок. За этот период случаев поломки или выхода из строя оборудования по вине производителя зафиксировано не было.

На Станок ТВЧ имеется Российский сертификат соответствия, а также паспорт на русском языке.

Ориентировочная цена станка ТВЧ — 200 000 руб.

Станок ТВЧ — обучение работе

Станки находятся в наличие на складе в г. Омск. Вы можете приехать к нам на производство, посмотреть работу станка, качество швов и пройти обучение работе на станке.

Обучение на станке ТВЧ занимает 1-2 рабочих дня и включает в себя: информацию о конструкции станка, принципе действия, порядок подготовки к работе, все настроечные характеристики, особенности работы на станке, наши собственные наработки и «Ноу-Хау», раскрой материала, работу с программой раскроя, практические занятия по построению, раскрою и сварке натяжных потолков.

Доставка станка ТВЧ

После Вашего обучения и оплаты мы отправляем станок для сварки натяжных потолков в Ваш город по железной дороге, предварительно сделав деревянную обрешетку. В течение 3-5 дней Вы получаете станок ТВЧ у себя в городе, подключаете и начинаете спокойно работать.

Технические характеристики станка ТВЧ

Выходная мощность 4 000W Потребляемая мощность 7 500W Напряжение подключения 380V 50Hz-60Hz частота 27.12 MHz Привод Ножной + пневматический Генераторная лампа 7T62RB Генераторная лампа, аналог Россия Е3062С Размер нижнего электрода 350×700 mm Расстояние между электродами 220 mm Размер станка 1600x1300x1200mm Вес станка 345kg

Дополнительные возможности станка ТВЧ:

— регулировка давление пресса — регулируемый тепловой нагрев верхнего электрода — регулировка времени сварки и остывания под давлением — электрозащита от пробоя — устройство подавления электрической дуги — подавитель помех

Станок ТВЧ под ключ

При покупке станка ТВЧ для сварки натяжных потолков, в качестве бесплатного дополнения, Вы еще получаете:

1. Обучение работе и обслуживанию ТВЧ установки непосредственно на собственном производстве натяжных потолков.

2. Дальнейшие консультации по телефону и электронной почте по всем вопросам, связанные с работой и настройкой станка ТВЧ.

3. Организацию доставки оборудования в любой город России.

4. Предпродажную подготовку.

5. Гарантию на установку 12 месяцев.

6. Помощь в организации цеха по производству натяжных потолков.

7. Рекомендации по поставщикам и производителям пленки и всех расходных материалов.

8. Постоянное наличие на складе основных запчастей, комплектующих и генераторных ламп.

9. Электрокартон.

10. Комплект итальянских электродов для сварки длиной 67 см.

11. Приспособление для позиционирования гарпуна.

12. Программу раскроя полотен.

В итоге, Вы получаете полностью готовый к работе станок ТВЧ в комплектации «под ключ». Никакого другого оборудования или комплектующих к станку докупать больше не нужно.

Но и это еще не все. Вы всегда можете рассчитывать на нас, ведь у нас есть и необходимые запасные части и комплектующие.

Станок ТВЧ — нужные комплектующие

Ниже приведены ориентировочные цены, действительные на дату публикации на нашем сайте. Текущие цены зависят от курса международной валюты.

1.Генераторная лампа 7T62RB (производство Китай) Предназначена для Польских, Китайских и Тайваньских станков ТВЧ. Мощность 4 кВт. Ресурс 8 тыс. часов. Стоимость 18000 руб./шт.

2. Держатель электрода для китайских и тайваньских станков ТВЧ Теперь на Вашем шве будет в два раза меньше стыков, т.к. работать можно целым электродом. Шов на пленке по всей длине электрода получается однородным, крепким и равномерным. Держатель изготовлен из легосплавного материала — дюраль. Длина – 67 см, Вес — 2,5 кг. Стоимость держателя 5000 руб./шт. Старая цена 7000 руб./шт

3. Электродные полосы (производство Италия), длина 67 см. Применяются для сварки и обрезки пленки ПВХ при сварке швов, а так же для приварки к пленке гарпуна. Для сварки шва применяется обрезной электрод № 7 (высота обрезной кромки 15/100, высота обрезной кромки 2/10), электрод № 6 (высота обрезной кромки 15/100). Для приварки к пленке гарпуна электрод без обрезной кромки № 2Е Стоимость электродной полосы 1500 руб./шт.

4. Электрокартон ПЛЕНКОЭЛЕКТРОКАРТОН ТУ 3491-003-00214639-93 (ПЭК-1, синтофлекс 41) представляет собой двухслойную композицию, состоящую из электрокартона, оклеенного полиэфирной плёнкой с одной стороны. Он применяется для пазовой изоляции электрических машин малой мощности в системе изоляции класса нагревостойкости Е (120°С). Ресурс работы 1 м2 электрокартона равен 4-6 тыс. м2 готовых потолков. Толщина – 0,45 мм Ширина рулона – 1 метр Стоимость 300 руб./м2

5. Позиционер (расклиниватель) для гарпуна. Длина 33 см – 2000 руб/шт.

Длина 67 см – 4000 руб/шт.

Все эти комплектующие, а так же новые станки ТВЧ модель RG – 4000TА на 2 рабочих поста, производство Китай для сварки натяжных потолков, Вы можете приобрести у нас со склада в г. Омске.

Отправка комплектующих транспортной компанией на Ваш выбор в любой город РФ.

Общая информация

Способ включает использование законов и явлений физики.

- эффекта близости;

- возникновения электромагнитных сил;

- поверхностного эффекта;

- влияния на распределение тока в проводнике медных экранов и магнитопроводов;

- катушечного или кольцевого эффекта;

- изменения свойств металлов при изменении напряженности магнитного поля и температуры.

При высокочастотном нагревании основная роль отводится явлению поверхностного эффекта и эффекта близости.

Поверхностный эффект

Заключается в неравномерности распространения переменного тока по профилю проводника (глубина проникновения тока). У внешней поверхности плотность тока наибольшая и постепенно уменьшается по мере удаления вглубь. В центре тела она минимальна.

Благодаря поверхностному эффекту, в наружных слоях происходит концентрирование выделения энергии и быстрый нагрев металла. Эффект близости также способствует этому проявлению.

Эффект близости

Заявляет о себе путем прохождения в системе проводников переменного тока. На каждый из проводников при этом распространяется влияние как собственного переменного магнитного поля, так и поля других проводников.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Виды и группы

Высокочастотная сварка в зависимости от способа передачи энергии кромкам классифицируется на виды:

- Контактный. На свариваемые кромки накладываются контакты, к которым подводится ток высокой частоты.

- Индукционный. Нагревание происходит с помощью индуктора, при протекании через который переменного тока возникает магнитное поле. При помещении металлической детали в середину индуктора переменным магнитным потоком будет вызван индукционный ток, и выполнено нагревание в заданной зоне.

Процессы сварки ТВЧ подразделяются на 3 группы:

- Давлением с оплавлением. Механизм заключается в предварительном нагреве соединяемых поверхностей и их местного расплавления. Расплавленный материал удаляется из сварочной зоны при осадке. Шов образуется между деталями в твердом состоянии.

- Давлением без оплавления. Свариваемые поверхности предварительно нагреваются до температуры, значение которой ниже точки плавления металла, подвергаемого процессу.

- Плавлением без давления. Нагрев элементов осуществляется до оплавления. Сварная ванна металла застывает, шов образуется без приложения давления.

Принцип работы

Соединяемые заготовки изделия установлены под небольшим углом с образованием щели между соединяемыми кромками. Ток высокой частоты к кромкам подводится одним из способов – индуктором или через скользящие контакты и проходит от одной кромки к другой через зону их схождения. Высокая концентрация энергии в этой зоне достигается в результате действия проявлений поверхностного эффекта и близости.

При соприкосновении кромок в рабочей зоне происходит интенсивный нагрев металла и его расплавление. В результате сдавливания обжимными роликами металл осаживается, образуется прочное соединение.

- Сборка трамблера змз 402, умз 421, БСЗ, индукционный ⌚ — 17 минут 48 секунд

- ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ СВОИМИ РУКАМИ. РАСКАЛЯЕМ МЕТАЛЛ ⌚ — 4 минуты 49 секунд

- Индукционный котел — большое недоразумение. ⌚ — 23 минуты 2 секунды

- Датчик холла или индукционный на Opel что у вас стоит? ⌚ — 3 минуты 58 секунд

- Часть 4. Индукционный котел своими руками — это просто. Тестирование в системе водяного отопления. ⌚ — 16 минут 10 секунд

- Часть 2. Индукционный котел своими руками — это просто. Выбор индукционной плитки. Доработка. ⌚ — 14 минут 38 секунд

Обновлено: 10.03.2023

3. Обозначение химических элементов и их содержание в стали.

ВОПРОС 3. Укажите причины образования кратера?

1. Кратер образуется в месте выделения газов в процессе сварки.

2. Из-за резкого отвода дуги от сварочной ванны.

3. Из-за значительной усадки металла в процессе кристаллизации.

ВОПРОС 4. Зависит ли напряжение дуги от ее длины при ручной дуговой сварке?

3. Зависит при малых и больших величинах сварочного тока

ВОПРОС 5. Кто должен производить подключение и отключение сварочного источника питания к силовой сети?

1. Электротехнический персонал данного предприятия.

2. Сварщик, работающий на данной установке.

3. Сварщик, работающий на данной установке под наблюдением мастера.

ВОПРОС 6. Какие должны быть род и полярность тока при выполнении горячего прохода соединений из углеродистых сталей электродами с целлюлозным покрытием?

1. Переменный ток.

2. Постоянный ток обратной полярности.

3. Постоянный ток прямой полярности.

ВОПРОС 7. Какие поверхности подлежат зачистке при подготовке под сборку деталей трубопровода пара и воды?

1. Должны быть очищены от загрязнений и ржавчины до металлического блеска торцы труб.

2. Должны быть очищены от загрязнений и ржавчины до металлического блеска кромки и наружные поверхности деталей.

3. Должны быть очищены от загрязнений и ржавчины до металлического блеска кромки, а также прилегающие к ним внутренние и наружные поверхности деталей.

ВОПРОС 8. Для сварки какого класса сталей применяют электроды типов Э-09М и Э-09МХ?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки высоколегированных сталей.

ВОПРОС 9. С какой целью на электродный стержень наносят покрытие?

1. Для стабилизации горения дуги, легирования металла шва и защиты сварочной ванны от попадания газов из воздуха и формирования шва.

2. Для предохранения стержня от попадания влаги.

3. Для снижения вероятности образования как холодных, так и горячих трещин в металле шва.

ВОПРОС 10. Как влияет длина дуги на устойчивость ее горения?

1. С увеличением длины дуги устойчивость горения снижается.

2. С увеличением длины дуги устойчивость горения увеличивается.

3. Не оказывает практического влияния.

ВОПРОС 11. Выберите наиболее полные рекомендации по защите места сварки в условиях монтажа?

1. Необходимо обеспечить защиту места сварки от ветра.

2. Необходимо обеспечить защиту в виде навеса от воздействия атмосферных осадков.

3. Необходимо защищать от ветра, сквозняков и атмосферных осадков.

ВОПРОС 12. Листы какой толщины можно сваривать ручной дуговой сваркой без разделки кромок?

ВОПРОС 13. Как влияет увеличение тока при ручной дуговой сварке на геометрические размеры сварного шва?

1. Уменьшается глубина провара и увеличивается высота усиления шва.

2. Увеличиваются глубина проплавления и высота усиления шва.

3. Уменьшается высота усиления шва и увеличивается глубина проплавления.

ВОПРОС 14. Как включают амперметр в электрическую цепь?

1. Последовательно в электрическую цепь с вольтметром.

2. Последовательно в общую электрическую цепь.

3. Параллельно в общую электрическую цепь.

ВОПРОС 15. Для чего сварщику нужна спецодежда?

1.Для защиты сварщика от тепловых, световых, механических и других воздействий при сварке.

2. Для защиты его от выделяющихся вредных аэрозолей и свечения дуги.

3. Для защиты его от поражения электрическим током.

ВОПРОС 16. Что из перечисленного ниже наиболее сильно влияют на свариваемость металла?

1. Химический состав металла.

2. Механические свойства металла.

3. Электропроводность металла.

ВОПРОС 17. Как влияет величина объема металла, наплавленного за один проход, на величину деформаций?

1. Увеличивает остаточные деформации сварных конструкций.

2. Уменьшает остаточные деформации сварных конструкций.

3. Не влияет на остаточные деформации сварных конструкций.

ВОПРОС 18. В какой момент следует исправлять дефекты сварных соединений подлежащих последующей термообработке?

1. До термообработки

2. По согласованию с головной материаловедческой организацией.

3. После термообработки.

ВОПРОС 19. Граждане какого возраста могут быть допущены к выполнению сварочных работ?

ВОПРОС 20. Какой линией условно изображают видимый сварной шов на чертеже?

1. Сплошной основной.

3. Штрих – пунктирной.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

1. Расплавление металлического стержня ограниченной длины и основного металла производится электрической дугой с защитой расплавленных металлов от воздействия атмосферы.

2. Защита дуги и сварочной ванны газом от расплавления покрытия электрода.

3. Расплавление основного металла от теплового воздействия электрической дуги, стержня и покрытия электрода.

ВОПРОС 2. К какой группе сталей относятся сварочные проволоки марок Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

ВОПРОС 3. Укажите, какое влияние оказывает увеличение тока при ручной дуговой сварке на геометрические размеры шва?

1. Увеличивается глубина провара и высота усиления шва.

2. Глубина провара увеличивается, а высота усиления шва уменьшается.

3. Уменьшается глубина провара и увеличивается высота усиления шва .

ВОПРОС 4. Какое определение сварочной дуги наиболее правильно?

1. Электрический дуговой разряд в месте разрыва цепи.

2. Электрический дуговой разряд в межэлектродном пространстве в частично ионизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов.

3. Электрический дуговой разряд в смеси атомов и молекул воздуха.

ВОПРОС 5. Какими параметрами режима определяется мощность сварочной дуги?

1. Сопротивлением электрической цепи.

2. Величиной напряжения дуги.

3. Величиной сварочного тока и напряжения дуги.

ВОПРОС 6. Какой должна быть величина тока при дуговой сварке в потолочном положении по сравнению с величиной тока при сварке в нижнем положении?

1. Величина тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении.

2. Величина тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении.

3. Величина тока не зависит от положения сварки в пространстве.

ВОПРОС 7. Какие требования предъявляются к сварочных материалов при входном контроле?

1. Наличие сертификата: полнота и правильность приведенных в нем данных, наличие на каждом упаковочном месте этикеток с контролем данных, приведенных в них, состояние материалов и упаковок.

2. Наличие сертификата: полнота и правильность приведенных в нем данных.

3. Требования к контролю устанавливается в каждом отдельном случае в зависимости от требований Заказчика.

ВОПРОС 8. Для какого класса сталей применяют при сварке электроды типов Э38, Э42, Э42А, Э46, Э46А?

2. Для сварки углеродистых сталей.

3. Для сварки сталей аустенитного класса.

ВОПРОС 9. Укажите назначение электродного покрытия

1. Упрощает возбуждение дуги, увеличивает коэффициент расплавления металла электродного стержня и глубину проплавления.

2. Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика.

3. Повышает устойчивость горения дуги, образует комбинированную газошлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва и улучшает его формирование.

ВОПРОС 10. Какие род тока и полярность рекомендуются применять при ручной дуговой сварке конструкций из низкоуглеродистой стали электродами с основным покрытием?

ВОПРОС 11. Что понимают под магнитным дутьем дуги?

1. Отклонение дуги от оси шва под действием магнитного поля или воздействия больших ферромагнитных масс.

2. Периодическое прерывание дуги.

3. Колебания капли электродного металла при сварке длинной дугой.

ВОПРОС 12. Какую вольтамперную характеристику должен иметь сварочный источники питания для ручной дуговой сварки?

1. Жесткую или полого падающую.

ВОПРОС 13. Электроды каких марок, имеют рутиловое покрытие?

1. УОНИИ 13/45, СМ-11.

2. АНО-3, АНО-6, МР-3.

ВОПРОС 14. Какие дефекты образуются при сварке длинной дугой электродами с основным покрытием?

2. Шлаковые включения.

3. Закалочные трещины.

ВОПРОС 15. Какой дефект преимущественно может образоваться при быстром удалении электрода от деталей?

1. Кратерные трещины

ВОПРОС 16. Укажите наиболее правильное определение понятия свариваемости?

1. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, обеспечивающие прочность и пластичность на уровне основных материалов.

2. Металлургическое свойство металлов, обеспечивающее возможность получения сварного соединения с общими границами зерен околошовной зоны и литого шва.

3. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, отвечающие конструктивным и эксплуатационным требованиям к ним.

ВОПРОС 17. Что может способствовать образованию прожога при сварке?

1. Малая величина притупления кромок деталей с V — образной разделкой.

2. Отсутствие зазора в собранном под сварку стыке.

3. Сварка длинной дугой.

ВОПРОС 18. Укажите следует ли удалять прихватки, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.) по результатам визуального контроля?

2. Не следует, если при сварке прихватка будет полностью переварена.

3. Следует удалять только в случае обнаружения в прихватке трещины.

ВОПРОС 19. Какое должно быть напряжение светильников при производстве работ внутри сосуда?

ВОПРОС 20. Как обозначается сварное соединение на чертеже?

1. Обозначается тип соединения, метод сборки и способ сварки, методы контроля.

2. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3. Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

Читайте также:

- Как отпустить сварочный шов

- Импульсная сварка вольфрамовым электродом

- Сварка труб автогеном отопления

- Как правильно обработать днище после сварки

- Набор для сварки оптического кабеля

Вопросы к экзамену по дисциплине «Сварка пластмасс пайки и склеивание материалов»

2008/2009

учебный год.

-

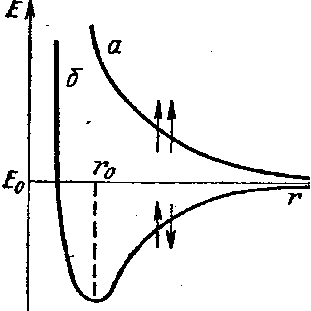

Понятие

об энергии межатомного взаимодействия,

ее связь со свойствами твердых тел.

. Энергия взаимодействия

атомов определяется выражением:

Где А – постоянная

величина;

1,

2

– коэффициенты поляризуемости;

r

– расстояние между атомами.

на расстояниях

равных нескольким диаметрам атомов,

возможно только притяжение, но не

отталкивание, независимо от того, имеют

или нет эти атомы электрические диполи.

Дальнейшее сближение атомов до таких

расстояний, когда их электронные оболочки

начинают взаимодействовать, притяжение

атомов всегда сменяется отталкиванием

(рис. 1). Энергия взаимодействия при этом

определяется структурой внешнего

электронного слоя, определяя различные

типы связей между атомами.

|

|

Рис. 1. Энергия а—при r0 |

-

Агрегатные состояния вещества. Причины различия свойств веществ в твердом, жидком и газообразном состоянии.

Все

вещества могут существовать в трех

агрегатных состояниях — твердом,

жидком и

газообразном.

Четвертым агрегатным состоянием вещества

часто считают плазму. Переходы между

ними сопровождаются скачкообразным

изменением ряда физических свойств

(плотности, теплопроводности и др.).

Агрегатное

состояние зависит от физических условий,

в которых находится вещество. Существование

у вещества нескольких агрегатных

состояний обусловлено различиями в

тепловом движении его молекул (атомов)

и в их взаимодействии при разных условиях.

Газ

— агрегатное состояние вещества, в

котором частицы не связаны или весьма

слабо связаны силами взаимодействия;

кинетическая энергия теплового движения

его частиц (молекул, атомов) значительно

превосходит потенциальную энергию

взаимодействий между ними, поэтому

частицы движутся почти свободно, целиком

заполняя сосуд, в котором находятся, и

принимают его форму. Любое вещество

можно перевести в газообразное, изменяя

давление и температуру.

Жидкость

— агрегатное состояние вещества,

промежуточное между твердым и газообразным.

Для нее характерна большая подвижность

частиц и малое свободное пространство

между ними. Это приводит к тому, что

жидкости сохраняют свой объем и принимают

форму сосуда. В то же время жидкость

обладает рядом только ей присущих

свойств, одно из которых — текучесть.

В

жидкости молекулы размещаются очень

близко друг к другу. Поэтому плотность

жидкости гораздо больше плотности газов

(при нормальном давлении). Свойства

жидкости по всем направлениям одинаковы

(изотропны) за исключением жидких

кристаллов.

При

нагревании или уменьшении плотности

свойства жидкости, теплопроводность,

вязкость меняются, как правило, в сторону

сближения со свойствами газов.

Тепловое

движение молекул жидкости состоит из

сочетания коллективных колебательных

движений и происходящих время от времени

скачков молекул из одних положений

равновесия в другие. При наличии внешней

силы, сохраняющей свое направление

более длительное время, чем интервалы

между скачками, молекулы перемещаются

в направлении этой силы, что и приводит

к текучести жидкости.

Твердые

тела —

агрегатное состояние вещества,

характеризующееся стабильностью формы

и характером теплового движения атомов.

Это движение вызывает колебания атомов

(или ионов), из которых состоит твердое

тело. Амплитуда колебаний обычно мала

по сравнению с межатомными расстояниями.

-

Фазовая

диаграмма вещества. Связь между

температурами критической, кипения,

плавления и эксплуатации (для металлов).

-

Понятие

о кристаллических и аморфных веществах.

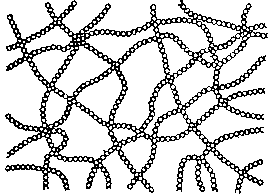

Важной

особенностью кристаллических полимеров

является то, что они состоят не только

из кристаллических, но и аморфных

областей, между которыми трудно установить

границу. Поэтому такие полимеры называют

частично-кристаллическими.

Одна и та же макромолекула в них может

находиться в нескольких кристаллитах,

проходя при этом через несколько

аморфных областей. Эти проходные цепи

принимают на себя основную нагрузку

при деформации полимера, поэтому они

главным образом ответственны за его

прочность.

|

Рис.3. Структура |

Рис.4. Структура |

-

Понятие

об электроотрицательности элементов.

Ионная связь. Примеры веществ с ионным

типом связей.

-

Ковалентная

связь. Примеры веществ с ковалентным

типом связей.

Ковалентная

связь

возникает, когда сближаются атомы с

незавершенной электронной оболочкой.

Начальный период сближения обусловлен

силами Ван-дер-Ваальса. Но после перекрытия

электронных оболочек начинается процесс

их перестройки путем обобществления

валентных электронов и образования

молекулы, где электроны поочередно

переходят от одного атома к другому с

частотой 1018

раз/сек.

Такую связь имеют атомы в двухатомных

молекулах кислорода, фтора, азота и в

многоатомных – аммиака, метана и других

углеводородов, где общие электронные

оболочки имеют не два (как у водорода),

а 8 электронов.

-

Причины

полимеризации органических мономеров. -

Металлическая

связь. Достоинства и недостатки металлов

как конструкционных материалов.

Металлическая

связь.

Электроны в металлах не принадлежат к

каким либо отдельным ядрам, а переходят

от одного атома к другому. Кристаллическую

структуру металлов можно представить

в виде регулярно расположенных ионов

узлов кристаллической решетки (атомов,

потерявших электроны) «погруженных»

в ванну из обобществленных во всем

объеме металла электронов наружных

орбит ранее нейтральных атомов.

Положительный заряд ионов и отрицательный

– электронов полностью компенсируются,

и металл становится электрически

нейтральным

При сварке металлов

преимущественно образуются металлические

связи.

-

Межатомная

и межмолекулярная связь, обусловленная

действием сил Ван-дер-Ваальса. Водородная

связь. Примеры их проявления.

-

Классификация

конструкционных материалов. Понятие

о композиционных материалах.

-

Классификация

видов соединений деталей в конструкциях.

Способы создания неразъемных соединений.

Преимущества способов соединения с

помощью сил физико-химического сцепления.

В

зависимости от конструктивных,

технологических, эксплуатационных

и экономических требований соединения

могут быть разъемными и неразъемными.

Разъемные соединения разбираются без

повреждения деталей, а неразъемные

соединения можно разобрать, лишь

разрушая связи или детали, повреждая

посадочные поверхности.

Разъемные

соединения выполняют как подвижными,

так и неподвижными под нагрузкой. В

подвижных (под нагрузкой или без нее)

соединениях возможно относительное

перемещение деталей, предусмотренное

функциональным назначением.

Сварные,

паяные и клеевые соединения

–

наиболее распространенные виды

неразъемных соединений элементов

конструкций, обеспечивающие

высокопроизводительную и экономически

целесообразную сборку.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Какие есть уровни аттестации НАКС?

Есть четыре уровня НАКС. Удостоверение НАКС 1 уровня получают специалисты, которые непосредственно выполняют работы. С наличием аттестата специалист может трудиться на сварке любых сложных конструкций. Аттестация НАКС 2 уровня проводится для подтверждения квалификации мастера. Пройдя ее, сварщик вправе руководить другими работниками сварочного производства, контролировать их работу и давать им указания.

АттестацияНАКС 3 уровня— это аттестация для технологов. Данный вид проверки проходят специалисты, перед которыми стоит задача контроля сварочного производства на заводе. Наконец, аттестация НАКС 4 уровня — это проверка инженеров, которые могут создавать инструкции и другие должностные документы.

Аттестационное удостоверение НАКС 3 уровень

Аттестационное удостоверение НАКС 1 уровень

Тест для сварщиков с ответами

1. Следует ли подогревать углекислый газ перед выполнением сварки: а) Следует + б) По усмотрению сварщика в) Не следует

2. Требования, которые предъявляются к качеству исправленного участка шва: а) Зафиксированы в нормативных документах и зависят от вида шва б) Аналогичны тем, которые предъявляются к качеству основного шва + в) Определяются приемочной группой индивидуально

3. Каким должен быть текст и цвет надписи на баллоне для аргона: а) «Аргон технический», синий б) «Аргон сырой», белый в) «Аргон чистый», зелёный +

4. Допускаются ли трещины в сварных соединениях: а) Нет + б) Да в) Да, только продольные

5. Наплыв в металле шва: а) Неровность металла, влияющая на эксплуатационные и эстетические характеристики сварного изделия б) Отклонение линейных размеров шва от эталонных (назначенных в чертежах) в) Дефект в виде металла, который наплыл на поверхность свариваемого металла или ранее выполненного валика и не сплавившийся с ним +

6. Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм на остающемся подкладном кольце: а) От 1 до 2-х мм. б) От 2-х до 3-х мм. + в) От 1 до 3-х мм.

7. Укажите цель проведения сопутствующего и предварительного подогрева: а) Повышение содержания углерода в металле б) Повышение скорости охлаждения металла в зоне сварки в) Выравнивание неравномерности нагрева при сварке, снижение скорости охлаждения и уменьшение вероятности возникновения холодных трещин +

8. Какие рекомендуются род тока и полярность при аргонодуговой сварке (наплавке) неплавящимся электродом из низкоуглеродистой стали: а) Постоянный ток прямой полярности + б) Переменный в) Постоянный ток обратной полярности

9. Методы контроля степени воздействия на материал сварного соединения бывают: а) Статическими и динамическими б) Радиографическими и ультразвуковыми в) Разрушающими и неразрушающими +

10. Магнитное дутье дуги: а) Увеличение проплавления изделия, возникшее из-за влияния магнитного поля дуги б) Отклонение дуги от оси электрода, возникающее из-за влияния магнитных полей или ферромагнитных масс при сварке + в) Увеличение линейных размеров дуги из-за воздействия магнитного поля сплавляемого металла

11. Влияние подогрева изделия в процессе сварки на величину остаточных деформаций выражается в: а) Уменьшении этих деформаций + б) Увеличении этих деформаций в) Влияние отсутствует

12. Как влияет увеличение расстояния от сопла горелки до поверхности металла: а) Ухудшается устойчивость горения дуги и увеличивается разбрызгивание жидкого металла б) Ухудшается газовая защита зоны сварки, что приводит к образованию пор + в) Улучшается газовая защита зоны сварки, что позволяет увеличить скорость сварки

13. Опишите принцип заземления сварочного оборудования: а) Оборудование имеет болт с окружающей его контактной площадкой. Обязательно наличие надписи «Земля» + б) Оборудование имеет специальный зажим, расположенный в доступном месте. Наличие надписи «Земля» опционально в) К оборудованию приваривается медный провод. Обязательно наличие надписи «Земля»

14. Какие сварщики допускаются к сварке и прихватке при монтаже или ремонте трубопроводов пара или горячей воды: а) Сварщики имеющие стаж по сварке не менее 5 лет б) Сварщики 5 и 6 разрядов в) Аттестованные на соответствующие виды работ согласно “Правил аттестации сварщиков и специалистов сварочного производства” +

15. Один из типов сварных соединений: а) Стыковые + б) Объемные в) Плоские

16. Один из типов сварных соединений: а) С нахлестом б) Тавровые + в) Объемные

17. Нужно ли менять светофильтры в зависимости от величины сварочного тока: а) Менять при величине тока свыше 200 А. б) По усмотрению сварщика в) Следует менять в любом случае +

18. Один из типов сварных соединений: а) Плоские б) Угловые + в) Без нахлеста

19. Один из типов сварных соединений: а) Без нахлеста б) Плоские в) Внахлест +

20. Укажите диаметр присадочной проволоки для ручной аргонодуговой сварки стыка трубы до 219 мм: а) 3,5…6 мм. б) 1,6…3,0 мм. + в) 0,5…1,5 мм.

21. Внешний вид излома сварного соединения позволяет определить: а) Строение и структуру металла, что является ценной информацией для оценки его пластических свойств + б) Прочность, устойчивость против коррозии, деформационную стойкость в) Наличие вредных примесей в металле

22. Контроль качества сварных соединений проверяют по: а) Внешнему виду катета сварного шва б) Свойствам металла шва, линии сплавления с основным металлом и зоне термического влияния + в) Цвету сварного шва

23. Допускаются ли прожоги в сварных соединениях: а) Да б) Да, только снаружи в) Нет +

24. Укажите оптимальный метод предупреждения образования горячих трещин при сварке: а) Проведение термической обработки металла до сварки б) Выбор правильной формы разделки кромок, снижение погонной энергии + в) V-образная разделка кромок