Экзаменационные вопросы (примерный перечень) по курсу «Детали машин и основы конструирования» с ответами для студентов очной, заочной и дистанционной форм обучения

Заказать курсовой проект >

Помощь на экзамене по ДМ >

Сохранить и поделиться с друзьями

Вводные понятия в курсе ДМ и ОК

- Вводные понятия в курсе ДМ и ОК. Классификация типовых деталей машин. Требования, предъявляемые к современным машинам. Этапы проектирования ДМ и стадии разработки конструкторской документации.

- Виды нагрузок, действующих на ДМ. Типовые циклы изменения напряжений в сечениях ДМ.

- Основные критерии работоспособности ДМ.

Соединения

- Классификация резьб. Геометрические параметры резьб. Основные типы резьб.

- Момент сопротивления завинчиванию гаек и винтов: момент сопротивления в резьбе и момент сопротивления на опорной поверхности гаек и винтов.

- КПД винтовой пары. Условие самоторможения винтовой пары. Понятие о приведенном коэффициенте трения.

- Расчет витков крепежных и ходовых резьб.

- Расчет на прочность стержня незатянутого болта, нагружаемого только внешней осевой силой (схема 1).

- Расчет на прочность стержня болта (призонного или обычного), нагружаемого поперечной силой (схема 2).

- Расчет группы болтов. Допущения при расчете группы болтов. Порядок расчета группы болтов. Расчет группы болтов (призонных или обычных), нагружаемых усилием и моментом, действующими в плоскости cтыка (1 случай).

- Расчет группы предварительно затягиваемых болтов, нагружаемых внешней продольной силой, с учетом податливостей деталей соединения (2 случай).

- Расчет группы болтов, нагружаемых усилием, действующим в плоскости перпендикулярной стыку и проходящим через одну из осей симметрии стыка (3 случай).

- Соединения призматической, цилиндрической, сегментной, клиновой, тангенциальной шпонками: особенности конструкций, достоинства и недостатки, расчеты на прочность.

- Зубчатые (шлицевые) соединения: достоинства и недостатки, классификация, расчет.

- Расчет соединения с гарантированным натягом (прессового).

- Виды сварных соединений и расчеты их на прочность.

Передаточные механизмы

- Назначение и разновидности механических передач. Основные силовые, энергетические и кинематические соотношения для механических передач вращательного движения.

- Виды повреждений зубьев зубчатых колес.

- Усилия в зацеплении цилиндрических прямозубых колес и расчетная нагрузка.

- Вывод формулы для определения расчетного контактного напряжения в полюсе зацепления зубьев цилиндрической прямозубой передачи.

- Вывод формулы для определения напряжения изгиба в опасном сечении на переходной поверхности зуба колеса цилиндрической прямозубой передачи.

- Выбор допускаемых напряжений при расчете цилиндрических передач на контактную и изгибную выносливость зубьев.

- Достоинства и недостатки косозубых передач и шевронных. Геометрия косозубых колёс. Коэффициент перекрытия зубьев в косозубых передачах.

- Усилия в зацеплении цилиндрических косозубых колес. Особенности расчета косозубых передач на контактную и изгибную выносливость.

- Конические передачи: достоинства и недостатки, классификация, геометрия конических колёс. Усилия в зацеплении конических колес. Особенности расчета конических передач на контактную и изгибную выносливость.

- Червячные передачи: достоинства, недостатки, классификация. Геометрия колес и кинематика червячной передачи. Усилия в зацеплении колес. Особенности расчета червячных передач по контактным и изгибным напряжениям.

- Цепные передачи: достоинства, недостатки, классификация. Конструкции приводных цепей. Расчет роликовых цепей на износостойкость шарнира. Проверка прочности цепи на разрыв. Оценка долговечности цепи. Нагрузка на вал от звездочки цепной передачи.

- Ременные передачи: достоинства, недостатки, классификация. Материалы и конструкции плоских и клиновых приводных ремней. Усилия и напряжения в ветвях ремня. Картина распределения напряжений по длине ремня.

- Расчёт ремней на сопротивление изгибной усталости. Расчёт на тяговую способность по кривым скольжения. Нагрузки на вал от шкива ремённой передачи.

Валы и оси

- Проектировочные расчеты валов на прочность (ориентировочный и приближенный).

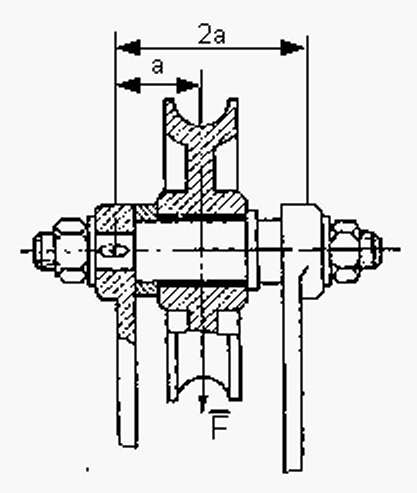

- Проверочный (уточненный) расчет вала на сопротивление усталости.

Подшипники

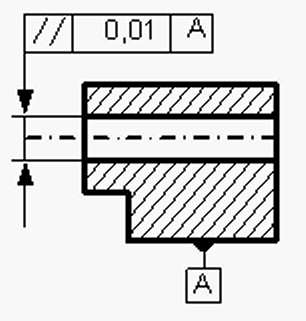

- Подшипники скольжения. Приближенный расчет подшипников скольжения на износостойкость и отсутствие перегрева.

- Подшипники качения: достоинства, недостатки, классификация, условное обозначение. Схемы установки подшипников качения на валах.

- Подбор подшипников качения по статической грузоподъемности.

- Подбор подшипников качения по динамической грузоподъемности.

- Частные случаи определения эквивалентной динамической нагрузки на подшипники (для 5 расчетных схем).

Лекции по деталям машин >

Помощь на экзамене и защите курсовых >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

Ставлю 10/10

Все нравится, очень удобный сайт, помогает в учебе. Кроме этого, можно заработать самому, выставляя готовые учебные материалы на продажу здесь. Рейтинги и отзывы на преподавателей очень помогают сориентироваться в начале нового семестра. Спасибо за такую функцию. Ставлю максимальную оценку.

Отлично

Лучшая платформа для успешной сдачи сессии

Познакомился со СтудИзбой благодаря своему другу, очень нравится интерфейс, количество доступных файлов, цена, в общем, все прекрасно. Даже сам продаю какие-то свои работы.

Отлично

Студизба ван лав ❤

Очень офигенный сайт для студентов. Много полезных учебных материалов. Пользуюсь студизбой с октября 2021 года. Серьёзных нареканий нет. Хотелось бы, что бы ввели подписочную модель и сделали материалы дешевле 300 рублей в рамках подписки бесплатными.

Отлично

Отличный сайт

Лично меня всё устраивает — и покупка, и продажа; и цены, и возможность предпросмотра куска файла, и обилие бесплатных файлов (в подборках по авторам, читай, ВУЗам и факультетам). Есть определённые баги, но всё решаемо, да и администраторы реагируют в течение суток.

Отлично

Маленький отзыв о большом помощнике!

Студизба спасает в те моменты, когда сроки горят, а работ накопилось достаточно. Довольно удобный сайт с простой навигацией и огромным количеством материалов.

Хорошо

Студ. Изба как крупнейший сборник работ для студентов

Тут дофига бывает всего полезного. Печально, что бывают предметы по которым даже одного бесплатного решения нет, но это скорее вопрос к студентам. В остальном всё здорово.

Отлично

Спасательный островок

Если уже не успеваешь разобраться или застрял на каком-то задание поможет тебе быстро и недорого решить твою проблему.

Отлично

Всё и так отлично

Всё очень удобно. Особенно круто, что есть система бонусов и можно выводить остатки денег. Очень много качественных бесплатных файлов.

Отлично

Отзыв о системе «Студизба»

Отличная платформа для распространения работ, востребованных студентами. Хорошо налаженная и качественная работа сайта, огромная база заданий и аудитория.

Хорошо

Отличный помощник

Отличный сайт с кучей полезных файлов, позволяющий найти много методичек / учебников / отзывов о вузах и преподователях.

Отлично

Отлично помогает студентам в любой момент для решения трудных и незамедлительных задач

Хотелось бы больше конкретной информации о преподавателях. А так в принципе хороший сайт, всегда им пользуюсь и ни разу не было желания прекратить. Хороший сайт для помощи студентам, удобный и приятный интерфейс. Из недостатков можно выделить только отсутствия небольшого количества файлов.

Отлично

Спасибо за шикарный сайт

Великолепный сайт на котором студент за не большие деньги может найти помощь с дз, проектами курсовыми, лабораторными, а также узнать отзывы на преподавателей и бесплатно скачать пособия.

Отлично

1.

Требования, предъявляемые машинам и их элементам. Основные критерии

работоспособности деталей машин.

Требования:

1.

Работоспособность – св-во изделия выполнять свои ф-ции при сохранении

тех. Параметров, указанных в тех. Или нормативной документации

2.

Надежность – св-во сохранять работоспособность с течением времени.

3.

Долговечность – св-во сохранять работоспособность с течением времени с

учетом ремонтов.

4.

Технологичность – Д, требующие наим. затрат на изготовление, сборку и

эксплуатацию. Она обеспечивается: оптимальным выбором точности изготовления;

оптим. параметрами состояния пов-ти; использованием стандартных унифицированных

элементов; выбором оптим. заготовки; оптим. выбором ТО и ХТО пов-ти.

5.

Экономичность

6.

Транспортабельность

7.

Ремонтопригодность

8.

Удобство эксплуатации и простота управления

9.

Безопасность

10.

Эстетичность

Критерии работоспособности:

1.

Прочность – главный критерий, по условиям прочности.

2.

Жесткость – cв-во детали не менять форму .

3.

Устойчивость

4.

Виброустойчивость – машина в заданном диапазоне скоростей должна

работать при динамич. нагрузках, не превышающих допустимых значений.

5.

Теплостойкость – оценивается произведением р на V

– оцен. удельную мощность сил трения.

6.

Износостойкость – св-во изделия сохранять свою форму при трении.

Изнашивание – процесс разрушения мат-ла при трении под нагрузкой. Износ – рез-т

процесса изнашивания; бывает линейный, весовой и объемный.

7.

Коррозионная стойкость.

2. Материалы, применяемые в

машиностроении, и их мех. хар-ки.

Факторы, учит. при

выборе мат-ла:

1.

Соответствие cв-в мат-ла гл. критерию

работоспособности.

2.

Требования к массе и габаритам Д и машины в целом

3.

Требования, связанные с назначением детали и условиями ее работы

4.

Соответствие св-в мат-ла конструктивной форме и намеченному способу обработки

5.

Стоимость и дефицитность мат-ла.

Мат-лы и их хар-ки:

1.

Черные Ме: (+) – высокая прочность и жесткость, (–) – большая плотность,

слабая кор.стойкость.

2.

Цветные Ме: исп-ся для особых требований – легкости, антифрикционности,

антикоррозионности и др.

3.

НеМе: дерево, асбест, резина, кожа, пластмассы (легкость, высокая

прочность, технологичность)

4.

Порошковые мат-лы: при использовании смеси Ме с неМе получ. мат-лы с

различ. мех. и физ. cв-вами: высокопрочные,

износостойкие, антифрикционные и т.д.

3.

Виды нагрузок на детали машин. Связь между нагрузками и напряжениями.

Нагрузки

бывают расчетные и номинальные

T=KTн , где Тн –

номинальный момент, К – динамический коэффициент режима нагрузки

Напряжения:

1.

Расчетные напряжения.

А) Растяжение/сжатие:

Б) Срез:

В) Изгиб:

Г) Кручение:

Д) Смятие:

Е)

Контактные напряжения:

2.

Допускаемые напряжения:

3.

Предельные напряжения.

А) Постоянные: пластичный мат-л — ,

хрупкий мат-л —

Б) Симметричный знакопеременный цикл:

В)

Несимметричный переменный цикл:

4 Характер изменения напряжений. Постоянные и

переменные; периодические и непериодические; регулярные и нерегулярные

периодические напряжения.

Постоянные напряжения (идет расчет на статическую

прочность)

Переменные напряжения (расчет на выносливость)

Бывают периодические (расчет на циклическую прочность) и непериодические

(расчет на ударную нагрузку).

Период. и непериод. Бывают регулярные и

нерегулярные.

Регул. – циклическое изменение напряжения, сохраняющего параметры во

времени.

Цикл изменения напряжений и его параметры

(σmax + σmin)/2=

σm = σmax

(1+R)/2

R=σmin/σmax

σa=(σmax-σmin)/2

R=+1

R=-1 R=0

5

Виды напряжений. Расчетные, предельные и допускаемы напряжения

4. Расчетные напряжения.

А) Растяжение/сжатие:

Б) Срез:

В) Изгиб:

Г) Кручение:

Д) Смятие:

Е) Контактные напряжения:

5. Допускаемые напряжения:

6. Предельные напряжения.

А) Постоянные: пластичный мат-л —

, хрупкий мат-л —

Б) Симметричный знакопеременный

цикл:

В) Несимметричный переменный

цикл:

6 Этапы проектирования и формы расчетов на

прочность деталей машин

Формы расчета: проектный расчет и проверочный

| ВОПРОС | ОТВЕТ |

| К какому типу машин можно отнести ручную мясорубку? | технологическая машина |

| Что понимается под надежностью изделия? | свойство изделия выполнять заданные функции в заданных пределах в течение заданного срока службы |

| Какие из предложенных видов нагружения детали создают в ней нормальные напряжения? | смятие, изгиб, сжатие |

| Свойство детали сопротивляться разрушению под действием многократных циклов нагружений называется | усталостной прочностью |

| При каком цикле изменения напряжения коэффициент ассиметрии r = –1 ? | симметричный |

| Для пластичных материалов расчетное предельное напряжение равно: | пределу текучести |

| или τB это условное обозначение для: | предела прочности |

| или τ−1– это условное обозначение для | предела выносливости при симметричном цикле нагружения |

| Укажите физическую величину, характеризующую жесткость тела | модуль упругости |

| На какие две составляющие разделяют деформации в машинах | собственные деформации деталей,контактные деформации в соединениях |

| К каким вредным последствиям может приводить износ деталей?(в общем машиностроении) | потеря точности,возрастание шума |

| К какому виду изнашивания относится «схватывание» материалов? | молекулярно-механическое |

| Какие меры принимают для снижения износа деталей? | обеспечение достаточной смазки,изоляция узлов от загрязнений,использование неоднородных материалов |

| Ползучесть – основной критерий работоспособности для… | лопаток и дисков турбин |

| Перечислите основные средства борьбы с шумом при работе машин | повышение точности обработки деталей,применение специальных материалов,использование демпфирующих средств |

| Машина состоит из 10 деталей, коэффициент надежности для каждой из которых равен 0,98. Какова надежность всей машины? | 0.817 |

| Известно, что P(t) при t = 2000 ч равен 0,95. Определите P(t) для t = 1000 ч | 0.9747 |

| Свойство детали сопротивляться изменению формы под нагрузкой называют | жесткостью |

| Состояние детали, при котором она выполняет свою функцию с заданными эксплуатационными показателями, называется | работоспособностью |

| Выберите примеры машин, которые можно отнести к технологическим | токарный станок, 3D-принтер |

| Укажите фактор, наиболее существенно снижающий циклическую прочность (выносливость) детали | концентраторы напряжений |

| Упругие элементы применяют в конструкциях для | виброизоляции, амортизации |

| Способность детали сопротивляться разрушению после многократных циклов нагружения называется | выносливостью |

| Свойство детали сопротивляться разрушению и появлению недопустимых остаточных деформаций под внешней нагрузкой называется | прочностью |

| Определите необходимый диаметр d стального вала, нагруженного статическим крутящим моментом T= 108 Нм. Предел текучести τТ = 28 МПа. Коэффициент запаса S принять равным 1,4 | 30 мм |

| Свойство сопротивляться отделению материала с поверхности детали называется | износостойкостью |

| Совпадение собственных колебаний системы с вынужденными называется | резонансом |

| Устойчивость является критерием работоспособности для | длинных и тонких стержней, работающих на сжатие,тонких пластин, подверженных сжатию в плоскости пластины |

| По какому циклу изменяются напряжения изгиба во вращающихся валах | симметричный цикл |

| Для каких циклов изменения напряжений коэффициент асимметрии цикла r меньше 0 | симметричный цикл,асимметричный знакопеременный цикл |

| Укажите формулу для определения амплитудного значения напряжения при переменных нагрузках | 1й вариант ответа |

| В каких циклах изменения напряжений амплитудное значение равно среднему? | отнулевых |

| В каких циклах изменения напряжений амплитудное значение меньше максимального | отнулевой (пульсирующий цикл), асимметричный знакопеременный цикл, асимметричный знакопостоянный цикл |

| Укажите основную причину контактных деформаций | |

| После многократных наблюдений известно, что среднее время работы детали до ее выхода из строя | 10.06.2020 0:00 |

| Назначенный ресурс изделия составляет 1000 часов. Известно, что интенсивность отказов | 0.99 |

| Назначенный ресурс изделия составляет 1000 часов. Известно, что интенсивность отказов | снижение числа деталей,снижение заданного срока службы,повышение точности обработки деталей |

| К каким вредным последствиям может приводить нагрев деталей? | снижение прочности, появление ползучести, снижение вязкости смазочного материала |

| Что означает число 35 в марке серого чугуна СЧ35 | предел прочности на растяжение |

| В каком виде находится графит в сплаве марки АЧВ-2 | в шаровидном виде |

| Укажите легирующие элементы в чугуне марки ЧН20Д2Ш | никель, медь |

| У какой из этих марок сталей пониженное содержание вредных примесей | У7А |

| Какая из этих марок труднее остальных обрабатывается резанием? | 40Л |

| Какие из этих марок следует использовать для измерительного инструмента | У8Г, У9А |

| Какой элемент (кроме железа) находится в наибольшем количестве в инструментальной стали 7ХГ2ВМ | марганец |

| Укажите марку стали с наименьшим содержанием железа | 08Х18Г8Н2Т |

| Укажите марку стали, легированной кремнием | 33ХС |

| Укажите марку стали с наибольшим содержанием углерода: | СЧ40 |

| Что означает число 6 в обозначении марки ковкого чугуна КЧ 30-6? | Относительное удлинение |

| Двигатель в составе автомобиля является: | Узлом, энергетической машиной |

| Какие различают резьбы по форме основной поверхности? | Цилиндрическая резьба.Коническая резьба. |

| Какой элемент (кроме меди) находится в марке бронзы | 0.52 |

| Какой элемент (кроме меди) находится в марке бронзы БрО3Ц7С5Н в наибольшем количестве? | цинк |

| Укажите марку латуни с наименьшим содержанием цинка | ЛЦ23А6Ж3Мц2 |

База тестовых заданий по дисциплине “детали машин и основы конструирования” (г. Йошкар-ола)

Верный

вариант ответа отмечен знаком “*”

1. Цепная передача по сравнению

с ременной может обеспечить…

*1) меньшие габариты, меньшие

нагрузки на валы, отсутствие проскальзывания

2) большее передаточное

число, меньший расход масла

3) большую мощность, меньшую

массу

4) большие скорости, нагрузки,

отсутствие смазки

2. Передача винт-гайка

в основном применяется для…

1) соединения валов с

перекрещивающимися осями

2) увеличения КПД

*3) преобразования вращательного

движения в поступательное

4) увеличения мощности

3. Основное кинематическое

условие, которому должны удовлетворять

профили зубьев зубчатой передачи…

1) контактирование основных

окружностей

2) нарезание зубьев колёс

одним и тем же инструментом

3) постоянство радиального

зазора

*4) постоянство передаточного

отношения

4. В состав передачи входит

прямозубое гибкое зубчатое колесо с

внешними зубьями, что определяет большое

передаточное число водной ступени и

это может быть только…

1) в винтовой передаче

*2) в волновой передаче

3) в планетарной передаче

4) в червячной передаче

5. Главными критериями

работоспособности фрикционной передачи

я вляются…

*1) прочность, износостойкость,

теплостойкость

2) жёсткость, мощность,

прочность

3) прочность, жёсткость,

точность

4) виброустойчивость,

твёрдость, теплостойкость

6. Сила трения относится к

движущим силам у

1) планетарной передачи

2) цепной передачи

3) червячной передачи

*4) ремённой передачи

7. Требования по шероховатости

Ra

предъявляются к

шейкам валов, на которые устанавливаются

подшипники качения…

1) 1,3…1,8

*2) 0,32…1,25

3) 2,6…3,2

4) 4,6…6,2

8. Муфта, нагрузочную

способность которой можно увеличить,

увеличивая число рабочих поверхностей

трения, является муфтой…

*1) дисковой

2) зубчатой

3) конусной

4) кулачковой

9. Для виброизоляции

демпфирования колебаний в транспортных

и других машинах применяются…

1) гофрированные мембраны

*2) рессоры

3) круглые мембраны

4) прямые пружины

10. По сравнению со шпоночными,

зубчатые (шлицевые) соединения могут…

1) повышать мощность

2) снижать массу

*3) передавать больший

вращающий момент

4) передавать больший

изгибающий момент

11. Предохранительная

фрикционная муфта при перегрузке

срабатывает так…

1) срезаются шлицы

2) проворачиваются шары

3) разгибается пружина

*4) проскальзывают диски

12. Сложные зубчатые механизмы

могут быть…

*1) дифференциальными

2) с внутренним зацеплением

3) одноступенчатыми

4) с переменным передаточным

числом

13. Момент завинчивания винта

составляет 40 Нм,

а момент на опорном торце головки — 20Нм.

Момент в резьбе составляет…

1) 10 Нм

*2) 20 Нм

3) 30 Нм

4) 60

Нм

14. На шлицевом валу установлен

подвижный в осевом направлении блок

зубчатых колес. Критерии работоспособности

этого соединения…

1) прочность и теплостойкость

*2) прочность и износостойкость

3) износостойкость и

теплостойкость

4) жесткость и прочность

15. Для формирования замыкающей

головки заклепки диаметром d

стержень должен выступать над поверхностью

детали на длину …

1) (2…3)d

*2) (1.4…1.7)d

3) (0,7…1,0)d

4) (0.5…0.6)d

16. Многозаходный ходовой

винт с углом подъема витка резьбы y

и углом трения j.Условие

отсутствия самоторможения записывается

так…

1) y≤j

2) y=j

*3) y>j

4) y<j

17. Детали для установки

сборочных единиц это…

1) шестерни

*2) корпуса

3) звёздочки

4) сапуны

18. В структурном обозначении

покрытия на рабочем чертеже детали

хроматированные с последующим окрашиванием

по определённому классу (Ц9. Хр/эмальМЛ-12

светлодымчатая III) цифра 9 означает…

*1) толщина покрытия в МКМ

2) условия по микроклимату

3) вид покрытия

4) класс покрытия

19. Редуктор должен обладать

свойством самоторможения. Следует

применить передачу …

1) коническую кругозубую

2) червячную четырехзаходную

3) цилиндрическую косозубую

*4) червячную однозаходную

20. Свойство детали

сопротивляться изменению формы под

нагрузкой называется…

1) твёрдостью

2) износостойкостью

*3) жёсткостью

4) прочностью

21. Тип изображённого

подшипника качения…

1) шариковый упорный

2) шариковый радиально-сферический

3) шариковый радиальный

*4) шариковый радиально-упорный

22. Рекомендуемое соотношение

длины подшипника скольжения и его

диаметраd:

1) 0,1…0,2

2) 0.2…0,3

*3) 0,5…1,0

4) 1,5…2

23. Подшипники скольжения

вместо подшипников качения целесообразно

применять при…

1) отсутствии антифрикционных

материалов, запылённой среде

*2) стеснённых радиальных

габаритах, хорошей и достаточной смазке

3) низких требованиях к

точности, редких пусков под нагрузкой

4) стеснённых осевых габаритах,

недостаточной смазке

24. Уплотнения, способные

оказывать гидравлические сопротивления

перетекающей через них рабочей среды,

это…

1) фетровые кольца

2) сальниковые

3) манжетные

*4) лабиринтные

25. Какое обозначение относится

к пластичному смазочному материалу…

1) МС-20

*2) литол 24

3) И-Г-С-220

4) И-Г-А-22

26. Шарикоподшипник радиальный

воспринимает…

1) любые нагрузки

*2) только радиальные нагрузки

и небольшие осевые нагрузки

3) радиальные и осевые

нагрузки

4) только осевые нагрузки

27. Подшипники качения это…

*1) сборочная единица

2) деталь

3) комплекс

4) комплект

28. Материал вкладыша

подшипника скольжения, обеспечивающий

хорошую прирабатываемость,

малый износ цапфы вала, но работоспособный

только до температуры 110 °С называется…

1) металлокерамика

2) бронза

*3) баббит

4) чугун

29. Видом деформации, который

испытывают заклёпки, является…

1) деформация изгиба

2) деформация растяжения

3) деформация кручения

*4) деформация среза

30. При точечной контактной

сварке внахлёстку наилучшее качество

соединения получается при сварке…

*1) двух деталей

2) трёх деталей

3) четырёх деталей

4) пяти деталей

31. Наиболее широко для

передачи вращения применяются цепи …

1) тяговые пластинчатые

2) приводные зубчатые

3) грузовые круглозвенные

*4) приводные роликовые

32. К передачам зацеплением

относятся…

1) цепные

2) фрикционные

3) ремённые

*4) зубчатые

33. Межосевое расстояние а

червячной передачи

с модулем m,

числом зубьев колесаz2,

числом заходов червяка z1

и коэффициентом

диаметра червякаq…

|

1) |

|

|

*2) |

|

|

3) |

|

|

4) |

|

34. Фрикционные передачи с

постоянным передаточным отношением в

основном применяют в…

1) силовых механизмах

2) коробках скоростей

*3) малонагруженных

4) кинематических механизмах

редукторах

35. Подвижная муфта, позволяющая

работать соединяемым валам с наибольшим

углом перекоса…

1) мембранная

2) зубчатая

*3) шарнирная

4) кулачково-дисковая

36. Центробежная муфта при

достижении определенной скорости

срабатывает так:

1) центробежные силы прогибают

вал полумуфты

2) центробежные силы пружин

преодолевают силы тяжести грузов

3) силы пружин преодолевают

центробежные силы грузов

*4) центробежные силы грузов

преодолевают силы пружин

37. Муфты,

для работы которых необходимы материалы

с наибольшим коэффициентом трения,

являются муфтами…

1) кулачковыми, центробежными

*2) дисковыми, конусными

3) свободного хода, роликовыми

4) зубчатыми, шариковыми

38. Определить минимально

допустимый диаметр оси блока грузоподъёмного

с нагрузкой F=

10×103

Н. Материал оси –

сталь Ст.5, для которой [su]=

200 МПа, величинаа

= 0,3 м…

1) 35 мм

*2) 42,1 мм

3) 87 мм

4) 160 мм

39. Шайбая вляется…

1) конструктивным элементом

2) узлом

3) агрегатом

*4) деталью

40. На чертеже втулки вала

указан контроль за…

1) соосностью

2) цилиндричностью

*3) параллельностью

4) круглостью

41. Основным критерием

работоспособности соединений является…

*1) прочность

2) износостойкость

3) жёсткость

4) вибростойкость

42. Оси валов параллельны, а

скорости вращения должны соотноситься

как 5:1. Следует использовать передачу

…

1) коническую

2) червячную

3) планетарную

*4) цилиндрическую

43. Инструмент, нарезающий

зубчатые колёса с внутренними зубьями,

это…

1) резцовая головка

2) червячная фреза

3) инструмент с прямобочным

профилем

*4) долбяк

44. Вариатор с гибкой связью

называется…

*1) клиноремённым

2) фрикционным

3) торовым

4) лобовым

45. По сравнению с цилиндрическими

зубчатыми передачами планетарные…

1) имеют больший КПД, большую

массу

*2) имеют меньшие габариты

и массу, большие кинематические

возможности

3) проще в изготовлении и

эксплуатации, меньше передаточное число

4) меньше подшипников и

меньше шум, меньше нагрев

46. Важнейшим параметром

оптимизации для клиноременной передачия

вляется…

1) изменение числа пробегов

*2) число ремней

3) диаметр шкивов

4) типремня

47. Для ходового винта

грузоподъемного механизма целесообразнее

выбрать профиль резьбы …

1) треугольный

2) круглый

3) любой

*4) трапецеидальный

48. Мощность ведущего

(быстроходного) вала редуктора 6 кВт, а

частота вращения тихоходного валаn2

= 240 мин-1.

Если общий КПД редуктора h

= 0,94, то момент на тихоходном валуТ2

окажется равным…

1) Т2

= 234 Нм

2) Т2

=210 Нм

*3) Т2

=224,425 Нм

4) Т2

= 212 Нм

49. Пружинная шайба (гровер)

является…

*1) деталью

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Экзамен по Деталям Машин

Материал (скачать)

1.

Основные критерии работоспособности и

расчета деталей машин.

Резьбовые соединения

2.

Резьбовые соединения,

их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка,

шпилька, стопорные устройства.

3.

Типы резьб и

область из применения. Основные геометрические параметры резьбы.

4.

Вывод расчетных

зависимостей для определения момента сопротивления в резьбе и момента трения на

торце гайки или головки болта. Вывод формулы для определения момента в резьбе

при силе затяжки Fзат (случай завинчивания). Что называется

приведенным коэффициентом трения в резьбе.

5.

Условия

самоторможения винтовой пары. Способы повышения КПД винтовой пары.

6.

КПД винтовой пары.

Способы повышения КПД винтовой пары. (Вывод формулы для расчета КПД винтовой

пары).

7.

Распределение

осевой силы по виткам резьбы. Конструктивные меры, применяемые для улучшения

распределения нагрузки по виткам.

8.

Расчет на

прочность стержня винта, нагруженного силой затяжки и моментом сопротивления в резьбе.

9.

Расчет резьбовых

соединений, нагруженных сдвигающей силой при установке винтов с зазором и без

зазора.

10.

Расчет

резьбовых соединений, нагруженных моментом сил в плоскости стыка при установке

винтов с зазором и без него.

1.

Расчет резьбовых

соединений, нагруженных предварительной силой затяжки и последующей осевой

силой.

2.

Расчет резьбовых соединений, нагруженных отрывающей силой и

опрокидывающим моментом.

3.

Материалы

резьбовых соединений и допускаемые напряжения.

Сварные соединения

4.

Сварные соединения:

достоинства и недостатки, область применения. Типы сварных швов, виды сварных

соединений, виды сварки.

5.

Стыковые

соединения. Расчет соединений, нагруженных растягивающей (сжимающей) силой,

изгибающим моментом и силой, действующей совместно с моментом.

6.

Сварные нахлесточные

соединения. Типы швов. Распределение напряжений по длине флангового шва.

7.

Расчет нахлесточных соединений, нагруженных растягивающей (сжимающей) силой, изгибающим моментом, действующим совместно с моментом.

8.

Тавровые

соединения. Расчет соединений,

нагруженных силой и силой

совместно с моментом.

9.

Допускаемые напряжения

при расчете тавровых

соединений.

Соединения с натягом

10.

Соединения

с натягом: достоинства и

недостатки, область применения.

Способы получения соединений

с натягом. Принцип работы (передачи нагрузки) соединения

с натягом.

11.

Расчет

соединений с натягом, нагруженных осевой силой, крутящим моментом и силой,

действующей совместно с моментом.

12.

Связь

давления на контактной

поверхности с расчетным

натягом соединения.

13.

Понятие расчетного и измеренного

натяга. Влияние микронеровностей на

нагрузочную способность соединения.

14.

Требуемая сила

запрессовки. Требуемая

температура нагрева охватывающей (охлаждения

охватываемой) детали, для

обеспечения свободной сборки

соединения.

15.

Напряженное состояние

деталей в соединении

с натягом. Проверка прочности.

Шпоночные соединения

16.

Шпоночные соединения.

Достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

17.

Соединения призматическими шпонками: расчет и конструкция.

18.

Соединения сегментными

шпонками: конструкция и

расчет.

Шлицевые соединения

19.

Шлицевые соединения.

Назначение и типы

шлицевых (зубчатых)

соединений, их сравнительная

оценка. Область применения. Способы

центрирования деталей шлицевых

соединений, обоснование выбора

способа центрирования.

20.

Критерий работоспособности шлицевых соединений. Метод расчета

шлицевых соединений.

21.

Выбор

допускаемых напряжений для

шпоночных и шлицевых соединений. Расчет

на прочность.

Передачи

22.

Общие сведения о

передачах: назначение, область применения. Краткая классификация передач, их

основные характеристики. Принципы работы, кинематика, сравнительная оценка

различных типов передач.

23.

Контактные напряжения. Виды разрушения, вызываемые

контактными напряжениями. Какие передачи рассчитываются по сопротивлению

контактной усталости. Формулы Герца и их

использование в расчетах на контактную прочность.

Зубчатые передачи

24.

Зубчатые

передачи. Достоинства и недостатки. Основные виды зубчатых передач. Основные

параметры зубчатых колес. Передаточное число. Материалы и обработка.

25.

Силы в зацеплении цилиндрических прямозубых и

косозубых колес. Вывод формул.

26.

Основные

причины выхода из строя зубчатых колес и методы расчета для обеспечения

работоспособности. (Характер и причины разрушения зубчатых передач. Виды

расчета зубчатых передач).

27.

Понятие коэффициента расчетной нагрузки для

зубчатых передач. Коэффициент концентрации и динамичности нагрузки, их

физический смысл: от каких параметров зависят величины этих коэффициентов.

28.

Расчет зубьев цилиндрических прямозубых колес на

сопротивление контактной усталости (по контактным напряжениям). Вывод расчетной

зависимости и ее анализ.

29.

Расчет

зубьев цилиндрических прямозубых колес на изгибную усталость. Вывод расчетной

зависимости на изгибную усталость.

(Вывод формулы для расчета цилиндрических колес на изгиб).

30.

Как определяются

допускаемые контактные и изгибные напряжения передачи, работающей длительно с

постоянной нагрузкой.

31.

Коэффициент,

учитывающий форму зуба, его физический смысл, от каких параметров он зависит и

как изменяется с изменением числа зубьев и величины смещения инструмента при

нарезании зубчатого колеса.

32.

Особенности геометрии и условия работы косозубых и

цилиндрических передач. Длина линии контакта и распределение нагрузки по длине

контакта.

33.

Понятие

«приведенное зубчатое колесо» и приведенное число зубьев косозубых

цилиндрических колес. Коэффициент, учитывающий форму зуба косозубого

цилиндрического зубчатого колеса.

34.

Особенности расчета косозубых и шевронных колес на

сопротивление контактной и изгибной усталости. Чем обуславливается повышение

нагрузочной способности косозубых и шевронных передач по сравнению с

прямозубыми.

Конические

зубчатые передачи

35.

Конические

зубчатые передачи, достоинства и недостатки, Область применения. Типы зубчатых

колес, основные геометрические параметры конического зубчатого колеса.

Передаточное число конической зубчатой передачи.

36.

Силы, действующие в

зацеплении прямозубых конических колес.

37.

Особенности

расчета конических передач на контактную и изгибную усталость.

38.

Особенность расчета

на выносливость косозубых передач по сравнению с прямозубыми.

39.

Определение допускаемых контактных напряжений для расчета

зубчатых цилиндрических и конических передач, от каких параметров они зависят.

Каким образом при их расчете учитывают переменный режим и срок работы.

40.

Способы

смазывания зубчатых передач. Типы смазочных материалов и их объемы.

Червячные передачи

41.

Червячные

передачи. Достоинства и недостатки, область применения. Принцип действия. Критерии работоспособности

(Геометрические и кинематические

зависимости).

42.

Основные параметры

червячных передач (мощность, передаточное число, модуль, межосевое

расстояние).

43.

Основные

геометрические зависимости. Геометрия червячных передач без смещения исходного производящего контура.

44.

Червячные передачи

со смещением исходного

производящего контура, коэффициенты смещения.

45.

Типы

червяков, технология

изготовления червяков и червячных колес.

46.

Скольжение в

червячной передаче

(скорость скольжения), КПД червячной передачи вывод

формулы, анализ расчетной

зависимости и способы повышения КПД.

47.

Силы в

зацеплении червячной передачи.

48.

Причины

выхода из строя червячных

передач и критерии их работоспособности.

49.

Выбор материала для

червяка и венца

червячного колеса.

50.

Расчет

зубьев червячных передач

на сопротивление контактной

и изгибной усталости. Понятие о расчетной нагрузке.

51.

Выбор допускаемых напряжений при расчете червячных

передач.

52.

Тепловой расчет и

способы охлаждения червячных передач.

53.

Способы

смазывания червячных передач, типы

смазочных материалов и их объемы.

Передача винт – гайка

54.

Передача винт-гайка:

назначение, достоинства и недостатки, область применения.

55.

Передача винт-гайка скольжения, области применения,

пример конструкции, критерии оценки работоспособности. Материалы элементов

передач. Вывод зависимости для проектного расчета.

56.

Сравнительная оценка передачи трением скольжения с

передачей трением качения.

57.

Основные параметры и

типы резьб, применяемые в резьбовых передачах.

58.

Материалы и виды термических обработок, применяемые

для изготовления основных элементов резьбовых передач.

59.

Причины выхода из строя резьбовых передач. Критерии расчета

передач трением качения и трением скольжения.

60.

Самоторможение резьбовой передачи.

61.

Момент завинчивания в резьбовой передаче. Распределение силы и крутящего

момента вдоль оси винта.

62.

Виды трения и КПД резьбовых передач. Пути повышения

КПД.

63.

Методы расчета основных элементов резьбовой передачи

на прочность.

64.

Расчет винтов на устойчивость, методика расчета.

65.

Принцип схематизации

опор винта в резьбовых передачах при расчете его на устойчивость. Пример такой

схематизации.

66.

Приведенная длина винта резьбовой передачи при

расчете его на устойчивочть.

67.

Гибкость винта. Определение гибкости винта и ее

влияние на величину критической силы, действующей вдоль оси винта.

68.

Использование объединенного условия прочности и

устойчивости сжатых стержней в расчетах резьбовых передач.

Ременные

передачи

69.

Ременные передачи. Достоинства и

недостатки. Геометрические параметры и их влияние на работоспособность передачи.

Критерии оценки работоспособности. Передаточное число. Вывод формулы для

расчета соотношения сил в ведомой и ведущей ветвях (формула Эйлера). Кривая

скольжения. Напряженное состояние ремня (эпюра напряжений).

70.

Клиноременная и плоскоременная

передачи, сравнение, достоинства и недостатки ременных передач. Конструкция

клиновых ремней. Материалы. Геометрические параметры ременных передач.

Цепные передачи

71.

Типы приводных цепей. Конструкция и

расчет передачи с роликовой цепью. Оценка работоспособности и причины выхода из

строя. Достоинства и недостатки цепных передач. Основные параметры цепных

передач и их влияние на работу цепной передачи.

Подшипники скольжения

72.

Подшипники скольжения, условия

работы, характер разрушения. Расчет подшипников, работающих при граничной или

полужидкостной смазке.

Подшипники качения

73.

Подшипники качения. Классификация.

Достоинства и недостатки в сравнении с подшипниками скольжения.

74.

Кинематика

подшипников качения.

75.

Распределение

радиальной нагрузки между телами качения в радиальном однорядном

шарикоподшипнике.

76.

Контактные напряжения

в деталях подшипника.

77.

Причины выхода из строя подшипников качения.

78.

Подбор подшипников качения по статической грузоподъемности. В

каких случаях подбирают подшипники по статической грузоподъемности. (Конструкция шарикового и роликового

подшипника качения.

Сравнительная оценка. Определение эквивалентной нагрузки. Учет режима нагрузки

при расчете подшипника.

Конструкция шарикового и роликового радиально-упорного подшипника.

Определение эквивалентной нагрузки).

79.

Назначение

радиальных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу L. Изложите порядок

расчета радиального шарикового подшипника

при действии радиальной и осевой силы. Конструкция и расчет по динамической грузоподъемности

шарикового радиального подшипника качения.

80.

Конструкция шарикового радиального подшипника качения. Условия применения. Воспринимаемая нагрузка. Определение

эквивалентной нагрузки.

81.

Назначение

радиально-упорных подшипников качения,

конструкция. Воспринимаемая нагрузка. Определение эквивалентной нагрузки.

Подбор этих подшипников по заданным

нагрузке и ресурсу L.

82.

Назначение упорных

подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке

и ресурсу L. Эквивалентная

нагрузка. Как учитывается режим

нагрузки.

83.

Подбор подшипников качения

на заданный ресурс при переменных режимах нагружения.

84.

Каким образом в

расчетах подшипников качения

на ресурс учитывается

требуемый повышенный уровень

надежности.

85.

Для каких типов подшипников качения определяется

эквивалентная динамическая радиальная

нагрузка, а для каких эквивалентная динамическая

осевая нагрузка.

86.

Определение

эквивалентной динамической

радиальной нагрузки для радиальных шариковых

и радиально-упорных

шариковых и роликовых

подшипников качения.

87.

Как в расчетах подшипников качения на ресурс учитывают условия

эксплуатации.

88.

Для каких

условий эксплуатации предназначены шариковые радиальные двухрядные

сферические подшипники.

Воспринимаемая нагрузка и подбор подшипников этого типа по заданным нагрузке и

ресурсу L.

89.

Особенности определения осевых сил, нагружающих

радиально-упорные подшипники качения. Минимальные осевые силы для

радиально-упорных регулируемых подшипников качения. Как определить осевые

реакции в опорах с учетом этих сил.

90.

Почему целесообразно конструировать опоры так, чтобы кольцо,

вращающееся относительно нагрузки было установлено с натягом.

91.

Как изменится расчетный

ресурс шарикового подшипника, воспринимающего постоянную радиальную нагрузку,

если вращение внутреннего кольца заменить вращением наружного кольца с той же

частотой.

92.

Какие подшипники могут

использоваться в фиксирующих опорах. Изобразите конструкцию одного из них.

Подбор подшипников этого типа по заданным нагрузке и ресурсу L.

93.

Назначение роликовых

радиальных подшипников с коротким цилиндрическим роликом, воспринимаемая нагрузка,

конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу L.

94.

Понятие

статической грузоподъемности подшипников качения. Определение эквивалентной статической

радиальной нагрузки для радиальных и радиально-упорных подшипников.

Муфты

95.

Приводные муфты,

назначение и краткая классификация.

96.

Основные характеристики муфт. Расчетный момент приводных

муфт.

97.

Назначение

глухих муфт. Пример конструкции глухой муфты, ее назначение, свойства и расчет.

Приведите пример и метод расчета фланцевой (поперечно-свертной) муфты.

98.

Жесткие

компенсирующие муфты: назначение и область применения. Какие ошибки

изготовления и сборки и каким образом компенсируют эти муфты. Пример

конструкции жесткой компенсирующей муфты, ее назначение и расчет.

99.

Упругие

муфты: назначение и область применения. Типы упругих элементов. Характеристика

упругих муфт. Каким образом упругие муфты компенсируют несоосность валов.

Пример конструкции упругой

муфты, ее назначение. Методика

расчета. Приведите схемы муфт с резиновыми упругими элементами. Достоинства и

недостатки этих муфт.

100.

Сцепные муфты: назначение, область применения.

Основные требования, предъявляемые к сцепным муфтам. Фрикционные муфты: принцип

работы, область применения. Пример конструкции дисковой муфты, методика

расчета.

101.

Предохранительные

муфты: назначение, область применения. Основные требования, предъявляемые к

предохранительным муфтам. Пример конструкции и метод расчета муфты с

разрушающим элементом.

102.

Пример конструкции фрикционной муфты, ее

назначение и расчет.

Подборка по базе: ТЕОРЕТИЧЕСКИЙ МИНИМУМ ПО КУРСУ МЕХАНИКИ И МОЛЕКУЛЯРНОЙ ФИЗИКИ ДЛ, Контрольная работа по курсу КС 2 второй курс-2.pdf, Основы использования и конфигурирования 1С Предприятие Вопросы.o, Кушнир_ответы на вопросы_1 раздел.docx, ОТВЕТЫ НА ВОПРОСЫ (30ВОПРОСОВ).docx, Бух учет вопросы.docx, Контрольные вопросы к зачету.docx, Экзаменационное задание по курсу_ИИС_Мухамедов Р.С..docx, тестовые вопросы к разделу 5 экономика.docx, Физическая культура (ДО, ПНК, ПДО, 4 часть) тестовые вопросы к р

Экзаменационные вопросы по курсу «Детали машин и основы конструирования» и ответы к ним.

выполнил студент:

группы 7171-42

Ганибоев А

Предмет курса «Детали машин и основы конструирования».

«Детали машин и основы конструирования» – один из основных инженерных курсов, который преподается большинству студентов инженерно-технических специальностей.

В программе курса изучается устройство, принципы работы, а также методы конструирования деталей и узлов машин общего назначения: разъемных и неразъемных соединений, передач трением и зацеплением, валов и осей, подшипников скольжения и качения, различных муфт.

Основные требования к конструкции деталей машин.

К большинству проектируемых машин предъявляются следующие требования:

— высокая производительность;

— экономичность производства и эксплуатации;

— равномерность хода;

— высокий кпд;

— точность работы;

— компактность, надежность и долговечность;

— удобство и безопасность обслуживания;

— виброустойчивость;

— теплостойкость и износостойкось.

При конструировании и изготовлении машин должны строго соблюдаться ГОСТы. Применение в машине стандартных деталей и узлов уменьшает количество типоразмеров, обеспечивает взаимозаменяемость, облегчает ремонт машин. Одним из главных требований, предъявляемых к деталям, является технологичность, которая значительно влияет на их стоимость. Следует предусматривать максимально возможное применение стандартных узлов и деталей. Существенными показателями технологичности конструкции являются ее материалоемкость, трудоемкость изготовления и себестоимость. Технологичной считают такую конструкцию, для которой характерны минимальные затраты при производстве и эксплуатации.

Особенности расчета деталей машин.

Для того чтобы составить математическое описание объекта расчета и по возможности просто решить задачу, в инженерных расчетах реальные конструкции заменяют идеализированными моделями или расчетными схемами. При этом расчет становится приближенным. В приближенных расчетах большое значение имеет правильный выбор расчетной схемы, умение оценить главные и отбросить второстепенные факторы.

Погрешности приближенных расчетов существенно снижаются при использовании опыта проектирования и эксплуатации аналогичных конструкций. В результате обобщения предшествующего опыта вырабатывают нормы и рекомендации, например нормы допускаемых напряжений или коэффициентов запасов прочности, рекомендации по выбору материалов, расчетной нагрузки и пр.

В инженерной практике встречаются два вида расчета — проектный и проверочный.

Проектный расчет — предварительный, упрощенный расчет, выполняемый в процессе разработки конструкции детали (машины) в целях определения ее размеров и материала.

Проверочный расчет — уточненный расчет известной конструкции, выполняемый в целях проверки ее прочности или определения норм нагрузки.

Механические передачи.

Механические устройства, применяемые для передачи энергии от источника к потребителю с изменением угловой скорости или вида движения, называют механическими передачами.

Классификация механических передач:

1. По способу передачи движения различают механические передачи:

— трением (фрикционные, ременные);

— передачи зацеплением (зубчатые, червячные, винтовые, цепные).

2. По способу соединения звеньев передачи делят на:

— передачи непосредственного контакта (зубчатые, червячные, винтовые, фрикционные);

— передачи гибкой связью (ременные, цепные).

В каждой передаче различают два основных вала — ведущий и ведомый (индексы 1 и 2).

Основные и производные характеристики механических передач.

К основным параметрам передач относят:

— мощность на входе P1 и на выходе P2 передачи;

— быстроходность, которая выражается частотой вращения n1 и n2

(об/мин), угловой скоростью ω1 и ω 2 (с-1) или линейной скоростью υ

(м/сек);

К дополнительным (производственным характеристикам) относят:

— коэффициент полезного действия (η);

— передаточное отношение (i передаточное отношение многоступенчатой передачи);

Для понижающей передачи i> 1 (ω1>ω2), такие закрытые передачи называют редукторами.

Для повышающих передач i< 1 (ω1<ω2), такие передачи называют мультипликаторами.

Зубчатые передачи. Классификация зубчатых колес.

Механизм, предназначенный для передачи вращательного движения от одного вала к другому с помощью находящихся в зацеплении зубчатых колес, называют зубчатой передачей. Зубчатые передачи могут быть с внешним и внутренним зацеплением, а также реечным.

По применению и распространению в различных областях народного хозяйства зубчатые передачи по праву занимают первое место. В любой отрасли машиностроения, приборостроения, на транспорте и т.д. зубчатые передачи находят широкое применение.

Классификация зубчатых передач:

1. По конструктивному оформлению:

— открытые, не имеющие защитного кожуха и масляной ванны;

— полуоткрытые, имеющие защитный кожух;

— закрытые, имеющие картер и крышку, хорошо изолирующие передачу

от внешней среды.

2. По окружной скорости:

— тихоходные (υ max до 3-4 м/с);

— средне-скоростные (4 м/с ≤ υ ≤ 15 м/с);

— высокоскоростные (υ > 15 м/с).

3. По взаимному расположению осей валов:

— с параллельными осями валов (цилиндрические передачи);

— с пересекающимися осями валов (конические передачи);

— со скрещивающимися осями валов (винтовые).

4. По форме линии зубьев:

— с прямым зубом;

— с косым зубом;

— с круговым зубом;

— с шевронными зубьями.

5. По форме профиля зуба:

— с эвольвентным (предложен Эйлером в 1754 году);

— с круглым (предложен Новиковым в 1954 году).

Основные параметры зубчатых передач.

1. Делительными окружностями пары зубчатых колес называются соприкасающиеся окружности, катящиеся одна по другой без скольжения. Эти окружности, находясь в зацеплении (в передаче), являются сопряженными. На чертежах диаметр делительной окружности обозначают буквой d.

2. Окружной шаг зубьев Рt — расстояние (мм) между одноименными профильными поверхностями соседних зубьев. Шаг зубьев, как нетрудно представить, равен делительной окружности, разделенной на число зубьев z.

3. Длина делительной окружности. Модуль. Длину делительной окружности можно выразить через диаметр и число зубьев: Пd = Pt • r. Отсюда диаметр делительной окружности d = (Рt • z)/П.

Отношение Pt/П называется модулем зубчатого зацепления и обозначается буквой т. Тогда диаметр делительной окружности можно выразить через модуль и число зубьев d = m • z. Отсюда m = d/z.

4. Высота делительной головки зуба ha — расстояние между делительной окружностью колеса и окружностью вершин зубьев.

5. Высота делительной ножки зуба hf — расстояние между делительной окружностью колеса и окружностью впадин.

6. Высота зуба h — расстояние между окружностями вершин зубьев и впадин цилиндрического зубчатого колеса h = ha + hf.

7. Диаметр окружности вершин зубьев da — диаметр окружности, ограничивающей вершины головок зубьев.

8. Диаметр окружности впадин зубьев df — диаметр окружности, проходящей через основания впадин зубьев.

Точность изготовления зубчатых колес и ее влияние на качество передачи.

Точность изготовления зубчатых передач регламентируется ГОСТами, которые предусматривают двенадцать степеней точности. Каждая степень точности характеризуется тремя показателями:

1. Норма кинематической точности регламентирует наибольшую погрешность передаточного отношения или полную погрешность угла поворота зубчатого колеса в пределах одного оборота (в зацеплении с эталонным колесом).

2. Норма плавности работы регламентирует многократно повторяющиеся циклические ошибки передаточного отношения или угла поворота в пределах одного оборота.

3. Норма контакта зубьев регламентирует ошибки изготовления зубьев и сборки передачи, влияющие на размеры пятна контакта в зацеплении (на распределение нагрузки по длине зубьев).

Степень точности выбирают в зависимости от назначения и условий работы передачи. Наибольшее распространение имеют 6, 7 и 8-я степени точности.

Во избежание заклинивания зубьев в зацеплении должен быть гарантированный боковой зазор. Величина зазора регламентируется видом сопряжения зубчатых колес. Стандартом предусмотрено шесть видов сопряжения: Н – нулевой зазор; Е – малый зазор; С и D– уменьшенный зазор; В – нормальный зазор; А – увеличенный зазор.

Контактные напряжения и контактная прочность.

Многие детали машин работают в условиях контактного нагружения. Работоспособность таких деталей ограничена прочностью поверхностей. Под контактными напряжениями понимают такие напряжения, которые возникают в месте контакта прижатых друг к другу рабочих поверхностей деталей машин в том случае, когда площадка контакта весьма мала по сравнению с поверхностями контактирующих тел.

При расчете контактных напряжений различают два характерных случая: первоначальный контакт в точке (два шара, шар и плоскость и т. п.); первоначальный контакт по линии (два цилиндра с параллельными осями, цилиндр и плоскость и т. п.).

Работоспособность ряда деталей машин (зубчатых колес, подшипников качения и др.) определяется контактной прочностью, т.е. прочностью их рабочих (контактирующих) поверхностей.

Разрушение этих поверхностей вызывается действием контактных напряжений, которые образуются в месте контакта криволинейных поверхностей двух прижатых друг к другу деталей.

При отсутствии внешней нагрузки начальный контакт криволинейных поверхностей происходит в точке (контакт двух шаров и др.) или по линии (контакт двух цилиндров и др.).

Прямозубые колеса. Условия работы зуба в зацеплении.

Прямозубые колёса (около 70%) применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс.

| Прямозубые колёса применяют в следующих случаях:

1) при невысоких и средних окружных скоростях, 2) при большой твёрдости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), 3) также применяются в открытых и планетарных передачах. |

Р исунок 1 исунок 1 |

а) прямозубое колесо,

б) косозубое колесо, в) шевронное колесо |

Хотя максимальные окружные скорости прямозубых колёс могут доходить до 15 м/с, наиболее часто применяются скорости до 5 м/с. Одним из достоинств прямозубой передачи является отсутствие осевых усилий.

Поломка зубьев. Повреждение поверхности зубьев.

Поломка зубьев – наиболее опасный вид разрушения. Она происходит из-за возникающих в зубьях переменных напряжений при деформации изгиба. Поломка зубьев может происходить в результате больших перегрузок ударного и статического характера, а также усталостного разрушения от действия переменных напряжений в течение длительного времени. Трещины усталости возникают у основания зуба из-за неучтённых расчётом перегрузок. Перенапряжение зубьев может вызывать концентрацию нагрузки по длине зуба вследствие неправильного монтажа (непараллельности валов), а также из-за грубой обработки поверхности впадин зубьев, заклинивания зубьев при нагреве передачи и недостаточных боковых зазорах. Чаще всего наблюдаются отколы углов зубьев, связанные с концентрацией нагрузки.

Повреждение поверхностей:

Усталостное выкрашивание от контактных напряжений является основным видом разрушения поверхности зубьев при хорошей смазке передачи. Зубья таких передач разделены тонким слоем масла, устраняющим металлический контакт. При этом износ зубьев мал. Пердача работает длительное время до появления усталости в поверхностных слоях зубьев. На поверхности появляются небольшие углубления, напоминающие оспинки, которые потом растут и превращаются в раковины.

Абразивный износ является основной причиной выхода из строя передач при плохой смазке. К таким передачам относятся прежде всего открытые передачи, а также закрытые, но недостаточно защищенные от загрязнения абразивными частицами (пыль, продукты износа и т.п.).

Заедание наблюдается преимущественно в высоконагруженных и высокоскоростных передач. В месте соприкосновения зубьев этих передач развивается высокая температура, способствующая разрыву масляной пленки и образованию металлического контакта. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности.

Пластические сдвиги наблюдаются у тяжелонагруженных тихоходных зубчатых колес, выполненных из мягкой стали. При перегрузках на мягкой поверхности зубьев появляются пластические деформации с последующим сдвигом в направлении скольжения. В результате у полюсной линии зубьев ведомого колеса образуется хребет, а у ведущего – соответствующая канавка. Образование хребта нарушает правильность зацепления и приводит к разрушению зубьев.

Отслаивание твердого поверхностного слоя зубьев, подвергнутого поверхностному упрочнению (азотирование, цементирование, закалка т.в.ч. и т.п.). Этот вид разрушения наблюдается при недостаточно высоком качестве термической обработки.

Расчетная нагрузка для прямозубых колес, находящихся в зацеплении.

Расчетная нагрузка зубчатой передачи складывается из:

1. полезной или номинальной в предложении равномерного распределения её по длине линии контакта (рис. 9);

Рис. 9

2. дополнительной нагрузки, вызванной перераспределением номинальной нагрузки по длине линии контакта вследствие упругих деформаций системы, погрешностей изготовления и монтажа и других факторов.

Таким образом

. (2.3)

Здесь — коэффициент концентрации, то есть, неравномерности действия нагрузки. Неравномерность тем меньше:

— чем меньше длина линий контакта,

— чем больше жесткость зуба,

— чем симметричнее расположено колесо относительно опор,

— чем больше жесткость валов и опор,

— чем выше прирабатываемость зубьев,

— чем выше точность изготовления и монтажа.

Значение определяется из рисунка 10.

— коэффициент динамической нагрузки. Он учитывает погрешности при изготовлении основного шага зубьев в зацеплении, деформации от изгиба зубьев и опор под нагрузкой, влияние пересопряжений, которые вызывают неравномерность вращения колеса при равномерном вращении шестерни, перемененную жесткость зубьев и опор, окружную скорость.

Рис. 10 Коэффициент KHb

Ц

Рис. 11

Если окружной шаг зубьев шестерни рt1 меньше окружного шага зубьев колеса , то контакт возникает в точке В (рис. 11). В результате деформации зубьев шаг выравнивается, возникает удар, кратковременное изменение, передаточного числа, возрастает мгновенная нагрузка на зуб. Коэффициент динамической нагрузки тем меньше, чем выше степень точности изготовления и увеличивается с увеличением скорости вращения зубчатых колес.

Коэффициент распределения нагрузки между зубьями.

Коэффициент распределения нагрузки между зубьями Ка определяется в зависимости от степени точности ( ncт ) изготовления зубчатых колес по нормам плавности. Он учитывает влияние ошибок окружного шага и направления зубьев на величину L в ненагруженной передаче. Для прямозубых передач:

≤1,25;

для косозубых передач:

≤1,6;

где =0,15, если твердости поверхностей зубьев шестерни и колеса и >350 НВ и =0,25 при и ≤350 НВ или >350 НВ, а <350 НВ; 5 ≤ ≤ 9. В расчетах на прочность по напряжениям изгиба полагают = .

Коэффициент концентрации нагрузки.

Коэффициента концентрации нагрузки Kb. Концентрация или неравномерность распределения нагрузки по длине зуба связана с деформацией валов, опор и самих зубчатых колес, а также с погрешностями изготовления передачи.

Валы прогибаются в противоположные стороны под действием сил в зацеплении. При симметричном расположении опор прогиб валов не вызывает перекоса зубчатых колес и, следовательно, почти не нарушает распределения нагрузки по длине зуба. Это самый благоприятный случай. При несимметричном и консольном расположении опор колеса перекашиваются на угол , что приводит к нарушению правильного касания зубьев. Если бы зубья были абсолютно жесткими, то они соприкасались бы только своими концами. Деформация зубьев уменьшает влияние перекосов и в большинстве случаев сохраняетих соприкасание по всей длине. Однако при этом нагрузка перераспределяется в соответствии с деформацией отдельных участков зубьев. Отношение

,

где — средняя интенсивность нагрузки.

При прочих равных условиях влияние перекоса зубьев увеличивается с увеличением ширины колес , поэтому ее ограничивают.

При конструировании передачи необходимо учитывать все факторы, влияющие на концентрацию нагрузки, и в первую очередь не применять нежестких валов, опор и корпусов.

Коэффициент динамической нагрузки.

Кv— коэффициент динамической нагрузки. Он учитывает погрешности при изготовлении основного шага зубьев в зацеплении, деформации от изгиба зубьев и опор под нагрузкой, влияние пересопряжений, которые вызывают неравномерность вращения колеса при равномерном вращении шестерни, перемененную жесткость зубьев и опор, окружную скорость.

Коэффициент определяют по формуле

,где — удельная динамическая нагрузка; — удельная расчетная рабочая нагрузка в зоне ее наибольшей концентрации.

Для приближенной оценки значения рекомендуется выбирать из таблицы.

Расчет прямозубых цилиндрических передач на прочность. Силы в зацеплении.

Цилиндрическая прямозубая зубчатая передача относится к передачам зацеплением непосредственного контакта. Расчет на прочность зубчатых колес проводят по двум условиям прочности: по контактным напряжениям и по напряжениям изгиба. При расчете по контактным напряжениям для всех коэффициентов применяется индекс «Н», по напряжениям изгиба – индекс «F».

Силы в зацеплении определяют в полюсе зацепления. На шестерню действует вращательный момент, который создаёт распределённую по контактным линиям зуба колеса нагрузку. Эту нагрузку заменяют равнодействующей силой , направленной по линии зацепления nn и приложенной в полюсе. Силами трения в зацеплении пренебрегают, так как они малы. Силу

раскладывают на окружную Ft и радиальную Fr.

Расчет прочности зубьев по контактным напряжениям.

Наименьшей контактной усталостью обладает околополюсная зона рабочей поверхности зубьев, где наблюдается однопарное зацепление (см. рис.). Поэтому расчет контактных напряжений принято выполнять при контакте в полюсе зацепления. Контакт зубьев можно рассматривать как контакт двух цилиндров с радиусами и . При этом контактные напряжения определяют по формуле

.

Для прямозубых передач

Расчет прочности зубьев по напряжениям изгиба.

Зуб имеет сложное напряженное состояние. Наибольшие напряжение изгиба имеют место у корня зубов в зоне перехода эвольвенты в гантель. Здесь же наблюдается концентрация напряжений.

При расчете зубьев на прочность по напряжениям изгиба вводят следующие допущения:

• Нагрузка передаётся одной парой зубьев и приложена к вершине зуба.

• Зуб рассматриваем как консольную балку, для которой справедлива

гипотеза плоских сечений.

Действующие силы:

· сила нормального давления в точке контакта зубьев (3.5);

· окружная сила

— угол направления нормальной силы. Угол несколько больше угла :

Влияние числа зубьев на их форму и прочность.

Изменение числа зубьев приводит к изменению формы зуба. При z, стремящемся к бесконечности колесо превращается в рейку, и зуб приобретает прямолинейные очертания. С уменьшением z уменьшается толщина зуба у основания и вершины, а также увеличивается кривизна эвольвентного профиля. Такое изменение формы приводит к уменьшению прочности зуба. При дальнейшем уменьшении z появляется подрезание ножки зуба прочность зуба существенно снижается. При нарезании инструментом реечного типа для прямозубых передач число зубьев на границе подрезания zmin = 17. Рассмотренное влияние числа зубьев на прочность справедливо при постоянном модуле, когда с увеличением z увеличиваются и диаметры колес. При постоянных диаметрах с изменением z изменяется модуль т. В этом случае изменяются не только форма, но и размеры зуба. С увеличением z форма улучшается, а размеры уменьшаются (уменьшается т). Уменьшение модуля снижает прочность зуба на изгиб.

Особенности расчета косозубых цилиндрических передач. Геометрические параметры передачи.

Косозубые цилиндрические передачи нарезаются тем же режущим инструментом, на тех же станках, по такой же технологии, что и прямозубые. При этом заготовку поворачивают на угол, поэтому зубья расположены под углом к образующей делительного цилиндра. В нормальном сечении n-n профиль косого зуба совпадает с профилем прямого зуба. В этом сечении модуль должен быть стандартным. Параметры косого зуба в торцевом сечении t-t изменяются в зависимости от угла. Прочность зубьев определяют его форма размеры и форма в нормальном сечении. Форму косого зуба в нормальном сечении принято определять параметрами эквивалентного прямозубого колеса.

Прочность зубьев определяют его форма и размеры в номальном сечении. Форма косого зуба в нормальном сечении определятся параметрами эквивалентного прямозубого колеса.

Многопарность и плавность зацепления в косозубых цилиндрических передачах.

В отличие от прямых зубьев, косые входят у зацепление постепенно, а не сразу по всей длине. В отличие от прямозубого зацепления, косозубое не имеет зоны однопарного зацепления. В прямозубой передаче нагрузки на зубья прикладывается мгновенно. Зубья в косозубых передачах нагружаются постепенно по мере захода их в зону зацепления, в зацеплении всегда находится как минимум две пары зубьев. Указанное определяет плавность работы косозубого зацепления, снижение шума и дополнительных динамических нагрузок по сравнению с прямозубым зацеплением.

Косозубые колеса могут работать без нарушения зацепления даже при коэффициенте торцевого перекрытия , если обеспечивается осевое перекрытие.

Силы в зацеплении в косозубых цилиндрических передачах.

В косозубой передаче нормальную силу раскладывают на три составляющие:

- окружную силу

- осевую силу

- радиальную силу

Наличие в косозубой передаче осевых сил, дополнительно нагружающих опоры, является недостатком. Этот недостаток исключен в шевронной передаче.

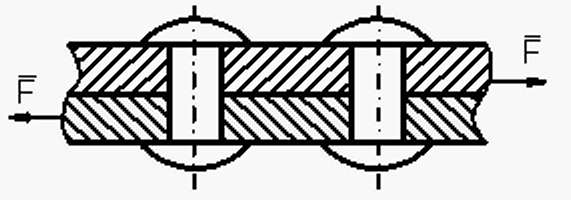

В высоконагруженных редукторах для передачи крутящего момента с вала на вал используют раздвоенную ступень с разнесенными на валах шестернями и колесами.

При увеличении угла накона зубьев возрастает осевая сила , вызывающая дополнительную нагрузку на валы, поэтому рекомендуют принимать в косозубых передачах угол накона зубьев 8…200.

Расчет прочности зубьев по контактным напряжениям в косозубых цилиндрических передачах.

Без учета деформаций и приработки колес контакт зубьев в передачах Новикова происходит в точке. Однако малая разность радиусов кривизны выпуклых и вогнутых поверхностей и большие радиусы кривизны косых зубьев приводит к тому, что контакт в точке становится контактом по пятну. В дозаполюсном зацеплении будет два пятна контакта. Контакт в точке способствует потому, что колеса Новикова менее чувствительные к перекосам, но более чувствительные к изменению межосевого расстояния, а также приводит к снижению изломной прочности.

Основным критерием работоспособности и расчета передач Новикова есть прочность по контактным напряжениям и напряжением изгиба.

Средства повышения прочности:

- увеличение числа пятен контакта путем дозаполюсного зацепление и увеличения коэффициента перекрытия .

- увеличение площади пятен контакта .

- применение колес с малым числом зубьев.

В передачах Новикова условия контакта зубьев значительно отличаются от условий контакта по Герцу. Размеры площади пятна контакта соответствуют размеру зубьев, а контактные напряжения близки к напряжениям смятия. Поэтому расчет передач Новикова по контактным напряжениям, определяемым зависимостями Герца, условный.

Дозаполюсное зацепление преимущественно:

один инструмент для нарезания зубьев шестерни и колеса,

нагрузочная способность выше.

Расчет прочности зубьев по напряжениям изгиба в косозубых цилиндрических передачах.

Д

Конические зубчатые передачи Общие сведения и характеристика.

Коническая зубчатая передача относится к классу Пространственных зубчатых передач. Конические зубчатые передачи применяют в тех случаях, когда оси валов пересекаются под некоторым углом, чаще всего 90°. Конические передачи более сложны в изготовлении и монтаже, чем цилиндрические. Нагрузочная способность конической прямозубой передачи составляет приблизительно 85% цилиндрической. Для повышения нагрузочной способности конических колёс применяют колёса с непрямыми (тангенциальными, круговыми) зубьями.

Силы в конической зубчатой передаче определяют по размерам сечения на середине ширины зубчатого венца, в котором лежит точка приложения силы, действующая перпендикулярно поверхности зуба.

Геометрические параметры конических зубчатых передач.

Основные геометрические размеры определяют в зависимости от модуля и числа зубьев. Высота и толщина зубьев конических колёс постепенно уменьшается по мере приближения к вершине конуса. Соответственно изменяются шаг, модуль и делительные диаметры, которых может быть бесчисленное множество. Основные геометрические размеры имеют обозначения, принятые для прямозубых конических передач.

Геометрические параметры конической передачи:

АОВ — делительный конус шестерни;

ВОС — делительный конус колеса;

АО1В — делительный дополнительный конус шестерни;

ВО2С — делительный дополнительный конус колеса;

— угол делительного конуса шестерни;

— угол делительного конуса колеса;

de1— внешний делительный диаметр шестерни;

de2 — то же, колеса;

d1— средний делительный диаметр шестерни;

d2— то же, колеса;

b — ширина зубчатого венца (длина зуба);

Re — внешнее делительное конусное расстояние (или длина дистанции).

Силы в зацеплении прямозубой конической передачи.

В рассматриваемой передаче действует одна сила, обусловленная давлением зуба шестерни на зуб колеса. Эта сила для удобства расчетов раскладывается на 3 составляющие: окружная Ft, радиальная Fr и осевая Fa.

С учетом геометрических соотношений в конической передаче по нормали к зубу действует сила Fn1.Эту силу разложим на две составляющие: и . В свою очередь разложим на и .

Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому.

Расчеты на прочность конических колес с непрямозубыми зубьями проводят к параметрам биэквивалентних цилиндрических прямозубых колес, т.е. с двойным приведением как конического и как косозубого колеса.

Расчет на контактную и изгибающую прочность аналогичен расчету конического прямозубого колеса.

Расчет зубьев прямозубой конической передачи по напряжениям изгиба.

Расчет на прочность зубьев при изгибепроизводят посреднему значению модуля зубьев т. Коэффициент формы зуба YFвыбирают по аналогии с цилиндрической прямозубой передачей, но в зависимости от числа зубьев эквивалентных колес zV=z/cos .

Под числом зубьев zVэквивалентных колес понимают такое число зубьев, которое может расположиться на длине окружности (см. рис. 3) радиусом, равным длине образующей дополнительного конуса О1А.

Проверочный расчет следует проводить по аналогии с прямозубой передачей.

Расчетные напряжения изгиба в зубьях конических колес и условие прочности выражаются формулой

где — возникающее напряжение изгиба, МПа; T2— вращающий момент на колесе, Нмм; — коэффициенты нагрузки; — коэффициент длины зуба; YF— коэффициент формы зуба (выбирают по табл.

— средний модуль, мм; — опытный коэффициент снижения нагрузочной способности; — допускаемое напряжение изгиба, МПа.

Проектировочный расчет.Средний модуль зубьев определяется по формуле

где т, мм; Т2, Нмм; ,МПа; Кт= 1,45 — вспомогательный коэффициент для стальных прямозубых конических колес; принимают

Конические передачи с непрямыми зубьями.

На практике наиболее распространены конические колеса с тангенциальными и круговыми зубьями.

Тангенциальные зубья направлены по касательной к некоторой воображаемой окружности радиусом е и составляют с образующей конуса угол 25..300;

Круговые зубья располагаются по дуге окружности а, по которой движется инструмент при нарезании зубьев. Угол наклона зубьев переменный, под расчетным принимают угол на окружности среднего диаметра колеса, как угол между касательной к окружности и образующей конуса в данной точке 350

Чаще всего применяются колеса с круговыми зубьями, которые менее чувствительны к нарушениям точности взаимного расположения колес и более просты в изготовлении.

Нагрузочная способность колес с непрямыми зубьями выше в 1,4…1,5 раза по сравнению с прямыми.

Материалы и термообработка зубчатых колес.

Для изготовления зубчатых колес применяют:

— углеродистые качественные стали 40, 45, 50, 55, а также легированные стали марок 40Х, 45Х, 40ХН, ЗОХГТ, 40ХФА, 55Г и другие; термообработка — нормализация, улучшение или закалка;

— легированные стали 20Х, 12ХНЗА, 18ХГТ; термообработка — цементация с закалкой;

— легированные стали 40Х, 40ХФА, 28Х2МЮА; термообработка — азотирование с закалкой;

— отливки из углеродистой стали 45Д, 50Л, 55Л; термообработка — нормализация; д) серый чугун СЧ 30, СЧ35 и высокопрочный чугун ВЧ50-2, ВЧ60-2, ВЧ45-5;

— пластические массы: текстолит ПТ, ПТК, лигнофоль, капрон, древесные слоистые пластики марок ДСП-Б и ДСП-В. В таблице приведены рекомендации по выбору материала и термообработки зубчатой пары в зависимости от условий работы передачи.

Зубчатые колеса небольших размеров изготовляют часто заодно с валом. Колеса больших размеров состоят из обода с нарезанными зубьями, ступицы и соединяющих их диска или спиц. Их устанавливают на валах на шлицах или шпонке (при передаче крутящего момента) и на подшипниках скольжения или качения (когда момент из вал непосредственно не передается) и крепят от осевого перемещения с помощью винтов, штифтов, пружинных колец, гаек, втулок.

Краткие сведения о зубчатых передачах с перекрещивающимися осями.

- с пересекающимися осями валов — конические зубчатые передачи (конические передачи с углом 90 град между осями валов называют ортогональными);

- с перекрещивающимися осями валов — червячные, винтовые, гипоидные.

Геометрические параметры червячных передач.

Геометрические параметры червяков.

Геометрические параметры червячных колес.

Зубья червячных колес нарезают червячными фрезами, которые