Подборка по базе: акты протоколы выписки Карсакова.docx, Базовые криптографические протоколы.pdf, 1607407020_Контрольная работа Протоколы и интерфейсы.pdf, Методика Лускановой и протоколы.docx, Основные протоколы стека TCPIP.rtf, План, протоколы ШМО учителей ОБЖ и ФК 2021-2022.doc, Приложение протоколы.docx, _План, протоколы ШМО учителей ОБЖ и ФК 2021-2022 (1).doc, Менингококковая инфекция Клинические протоколы МЗ РК — 2019 Me, Иванов Е А Протоколы ВИК Практический экзамен Учебный центр.doc

ООО «АРЦ НК»

Ф.И.О._______________________________________________

ЗАДАНИЕ

НА ПРАКТИЧЕСКИЙ ЭКЗАМЕН ПО

ВИЗУАЛЬНОМУ И ИЗМЕРИТЕЛЬНОМУ КОНТРОЛЮ

1. Разработать технологическую карту визуального и измерительного контроля одного образца, исходные данные которого приведены под №1 в таблице ниже.

2. Проконтролировать три образца по технологической карте, разработанной по п.1 данного задания:

2.1. Оценить форму сварного шва по ГОСТ 16037-80/ГОСТ 5264-80/ГОСТ 14771-76 (нужное подчеркнуть);

2.2. Выполнить визуальный контроль образца (для внешней стороны шва и для корня шва)

2.3. Выполнить измерительный контроль.

2.4. Сравнить результаты ВИК с требованиями НД, указанными в последнем столбце таблицы.

2.5. Оформить акты контроля и дефектограммы по результатам контроля.

Исходные данные по трем образцам:

№

п/п

№

образца

Марка

материала

Размеры

образца

Тип

сварного

соединения

Способ

сварки

Нормы оценки, НД

1

№10 12Х18Н10Т

Ø =

57х3

С17

Р

(ручная дуговая)

ГОСТ 16037

РТМ 1с

2

№12

Ст 17ГС

Ø =76х4

С17

Р

(ручная дуговая

ГОСТ 16037

ГОСТ 32569

3

№8 09Г2С

S=13

С17

Р

(ручная дуговая)

ГОСТ 5264-80

ГОСТ 23118-2019 (высокий)

ТЕХНОЛОГИЧЕСКАЯ КАРТА

ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО МЕТОДА КОНТРОЛЯ

(заполняется на один образец)

Наименование объекта

контроля:

Стыковое сварное соединение трубопровода №10

Цель контроля:

Выявление дефектов, оценка допустимости выявленных дефектов

Характеристики объекта

контроля:

Вид сварки:__Р (ручная дуговая)_____ Марка материала:___

12Х18Н10Т

____

Тип сварного соединения: ___С17____________ по ГОСТ__16037-80____________

Размеры образца:___Ø =57х3 ______________________________________________

Область применения объекта: п. 1 (Объекты котлонадзора)

Объем контроля:

100%

Нормативные документы, включая ссылки на НД, в которых установлены нормы оценки

качества:

ГОСТ 16037-80; РД 153-34.1-003-01 (РТМ-1с), ФНП №536

Требования к персоналу: Персонал должен быть аттестован не ниже II уровня, если осуществляет контроль

самостоятельно, или на I уровень квалификации в случае, если осуществляет работы под наблюдением специалиста

II/III уровня.

Оборудование:

Сведения о поверке/калибровке

Рулетка измерительная Holex № 86289-22

Св-во о поверке

Шаблон Ушерова-Маршака

Св-во о поверке

Универсальный шаблон сварщика УШС-3

Св-во о поверке

Штангенциркуль (ШЦ-I, ШЦ-II)

Св-во о поверке

Лупа измерительная

Св-во о поверке

Люксметр Яркомер ТКА-ПКМ

Св-во о поверке

Образцы шероховатости/ измеритель шероховатости

Св-во о поверке

Условия проведения контроля:

Способ освещения:___комбинированное____________________________________________________________

Освещенность:_____не менее 500 лк _______________________________________________________________

Максимальное расстояние до объекта контроля____600 мм____________________________________________

Угол обзора_____ более 30

0

к контролируемой поверхности __________________________________________

Качество зачистки контролируемой поверхности:

околошовная зона должна быть очищена от шлака, брызг металла,

ржавчины, окалины и других загрязнений, шероховатость должна быть не более Rz 80 мкм______________________

Программа контроля (последовательность действий), включая подготовку объекта к контролю, проверку

оборудования:

1. Подготовка к контролю:

1.1. Проконтролировать условия проведения ВИК (доступ к объекту, угол обзора; освещенность)

1.2. Проверить, что контролируемая зона на расстоянии не менее 20 мм в обе стороны от шва очищена от шлака,

брызг металла, масла, и других загрязнений, при этом шероховатость поверхности околошовной зоны не более Rz80

мкм.

1.3. Проверить работоспособность приборов.

2. Провести Визуальный и измерительный контроль:

2.1. Оценить форму шва по ГОСТ 16037 (ширину, высоту)

2.2. Провести внешний осмотр образца на (ФНП №536 п. 7.1 приложение 2):

— отсутствие (наличие) поверхностных трещин всех видов и направлений;

— отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и включений,

отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла,

западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного

материала);

— отсутствие поверхностных дефектов в местах зачистки;

2.3. В выполненном сварном соединении измерениями необходимо контролировать (ФНП №536 п.7.2 приложение 2)

— размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

— высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной

стороны шва для контроля;

— высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

2.4.Отметить дефектные места (маркировать дефектные участки поверхности).

3. Оценить качество по НД.

4. Оформить заключение по результатам ВИК.

Оценка качества образца/сварного соединения (Нормы браковки), включая геометрические параметры:

В левую часть таблицы выписываются все дефекты, которые нормируются НД по оценке качества сварного соединения (допустимые и недопустимые) для образца , на который заполняется технологическая карта.. В правую крайнюю часть таблицы записываются конкретные числовые значения допустимых значений размеров дефектов ( с учетом размерного показателя: (толщины или диаметра) , а не формулы.

Наименование дефекта

Условное обозначение

(при наличие)

Допустимое значение измеряемых параметров

РД 153-34.1-003-01 (РТМ-1с)

Ø =

57х3

трещины всех видов и

направлений;

непровары

(несплавления)

между

основным металлом и швом,

а также между валиками

шва; наплывы (натеки) и

брызги

металла;

незаваренные

кратеры;

свищи; прожоги; скопления

включений

Не допускаются

Западания

(углубления)

между

валиками

и

чешуйчатость поверхности

шва

≤ 1 мм

Одиночные включения

≤0,5 мм; на любые 100 мм шва не более 3 шт.

Подрезы основного металла

≤ 0,2*мм (* см. Примечание таб. 18.2)

смещение кромок

≤ 0,46 мм

отклонение

от

прямолинейности

≤ 3 мм

корень шва

непровар

глубиной ≤ 0,3 мм; длиной ≤ 32 мм

выпуклость корня шва

≤ 2 мм

вогнутость корня шва

≤ 0,8 мм

Требования к содержанию акта контроля:

По результатам контроля оформляется Акт, который включает следующую информацию:

наименование объекта контроля, марка стали, геометрические размеры; клеймо сварщика;

регламентирующие документы; выявленные дефекты; заключение о годности/ не годности;

уровень квалификации и № кв. удостоверения дефектоскописта, Ф.И.О. подпись.

Технологическую карту разработал

:_______________/________________________________/_____________/ подпись Ф.И.О. дата

ООО «АРЦ НК»

ДЕФЕКТОГРАММА Образец № __10___

1) Оценка геометрических параметров по нормативному документу

Эскиз конструктивных элементов сварного шва

Вывод:

Форма шва не соответствует

g

min

= 0,3 мм; e

min

= 11 мм; e

max

=

15 мм

НД: __ ГОСТ 16037-80________ Измеренные данные g

min

= 0,5 мм g

min

= 0,3 мм g

max

= 3 мм g

max

= 2 мм e

min

= 7 мм e

min

= 11 мм e

max

= 8 мм e

max

=

15 мм

2) Регистрация и оценка выявленных дефектов

№

Наименование дефекта Координата, мм

Измеренные значения дефекта(глубина/высота/диа метр/протяженность), мм

Допустимое значение по ГОСТ

23118-2019

(высокий), мм

Отметка о соответствии

1

западания

(углубления) между

валиками

и

чешуйчатость

10

h =1,2

h ≤ 1

не

соответствует

2

одиночное шлаковое

включение, пора

42

D = 2

≤ 0,5

не

соответствует

3

свищ

15

не нормируется

4

одиночное шлаковое

включение, пора

84

D = 1

≤ 0,5

не

соответствует

5

наплыв

15

не нормируется

6

непровар

0

L=14

не нормируется

7

выпуклость корня

шва

55

h =1,5

≤ 2

соответствует

8

непровар

35

L=20

не нормируется

Наружная сторона

Корень шва (при наличии доступа)

ТО

ТО

1 2

3 4

5 6

8 7

ООО «АРЦ НК»

АКТ № 1

от__10.09.___2022 г. выполнения визуального и измерительного контроля качества

1. Сведения об объекте контроля: №:___10__________, Размеры объекта: ____ Ø =

57х3

________,

Марка материала: __12Х18Н10Т_____, Условное обозначение св. соединения: ___С17_________,

Наименование документа (технология и нормы браковки)___________________________________

________ ГОСТ 16037-80; РД 153-34.1-003-01 (РТМ-1с)____________________________________

2. При контроле выявлены следующие дефекты: __________________________________________

____ форма шва не соответствует требованиям ГОСТ 16037-80 g

min

= 0,3 мм; e

min

= 11 мм;

e

max

= 15 мм_________________________________________________________________________

(указать характеристики дефектов (форма, размеры)

_________

западания (углубления) между валиками и чешуйчатость (h =1,2 мм);______________

одиночное шлаковое включение, пора (D = 2 мм; D = 1 мм); свищ; наплыв; непровар____________

3. Заключение по результатам визуального и измерительного контроля:

________________________________ не годен ___________________________________________

____________________________________________________________________________________

____________________________________________________________________________________

Контроль выполнил:________________________________________________________________

(Ф.И.О., подпись)

ООО «АРЦ НК»

ДЕФЕКТОГРАММА Образец № __12__

1) Оценка геометрических параметров по нормативному документу

Эскиз конструктивных элементов сварного шва

Вывод:

Форма шва не соответствует

e

max

= 12,5 мм

НД: __ ГОСТ 16037-80________ Измеренные данные g

min

= 0,5 мм g

min

= 1,5 мм g

max

= 3 мм g

max

= 3 мм e

min

= 8 мм e

min

= 9 мм e

max

= 10 мм e

max

=

12,5 мм

2) Регистрация и оценка выявленных дефектов

№

Наименование дефекта Координата, мм

Измеренные значения дефекта(глубина/высота/ диаметр/протяженность), мм

Допустимое значение по

ГОСТ 32569-2013 мм

Отметка о соответствии

1

пора, шлаковое

включение

44

L = 1; D = 1

L ≤ 1,2; D ≤ 0,6 не

соответствует

2

брызги металла

40

не нормируется

3

Западания (углубления)

между валиками и

чешуйчатость

поверхности шва

47

h = 0,5

не нормируется

4

брызги металла

24, 60

не нормируется

5

выпуклость корня

шва

50

h = 0,5

не нормируется

6

выпуклость корня

шва

53

h = 3

не нормируется

Наружная сторона

Корень шва (при наличие доступа)

ООО «АРЦ НК»

АКТ № 2

от__10.09.___2022 г. выполнения визуального и измерительного контроля качества

1. Сведения об объекте контроля: №:___12__________, Размеры объекта: __ Ø =76х4 ________,

Марка материала: ___Ст 17ГС______, Условное обозначение св. соединения: __С17__________,

Наименование документа (технология и нормы браковки)___ ГОСТ 16037-80;__________________

____ РД 153-34.1-003-01 (РТМ-1с)_______________________________________________________

2. При контроле выявлены следующие дефекты: ____ форма шва не соответствует___________

требованиям ГОСТ 16037-80 (e

max

= 12,5 мм )__________________________________________

_____________________________________________________________________________________

(указать характеристики дефектов (форма, размеры)

_____________________________________________________________________________________

_________ пора, шлаковое включение (D = 1 мм); выпуклость корня шва (h = 3 мм); Западания

(углубления) между валиками и чешуйчатость(h = 0,5); выпуклость корня шва (h = 3); брызги

металла_____________________________________________________________________________

3. Заключение по результатам визуального и измерительного контроля:

________________________________ не годен ___________________________________________

____________________________________________________________________________________

____________________________________________________________________________________

Контроль выполнил:________________________________________________________________

(Ф.И.О., подпись)

ООО «АРЦ НК»

ДЕФЕКТОГРАММА Образец № __8___

1) Оценка геометрических параметров по нормативному документу

Эскиз конструктивных элементов сварного шва

Вывод:

Форма шва не соответствует

g

min

= -0,8 мм; e

min

= 12 мм; e

max

= 15

мм

НД: ____ГОСТ 5264-80_______

Измеренные данные g

min

= 0 мм g

min

= -0,8 мм g

max

= 2,5 мм g

max

= 1 мм e

min

= 17 мм e

min

= 12 мм e

max

= 21 мм e

max

= 15

мм

2) Регистрация и оценка выявленных дефектов

№

Наименование дефекта Координата, мм

Измеренные значения дефекта(глубина/высота/диа метр/протяженность), мм

Допустимое значение по ГОСТ

23118-2019

(высокий), мм

Отметка о соответствии

1

подрез

75

h = 1

h ≤ 0,5

не соответствует

2

подрез

275

h = 1,5

h ≤ 0,5

не соответствует

3

непровар

285

h = 13; L = 17

не нормируется

4

превышение

выпуклости

70

h = 2

h ≤ 2,9

соответствует

5

непровар

0

h = 13; L = 10

не нормируется

6

утонение металла

145

L = 4

не нормируется

7

знаки

шлифовки

и

резки

250

L = 15

не нормируется

8

непровар

200

L = 7

не нормируется

9

превышение

выпуклости

h = 2

Не хватает размера ширины шва для

сравнения

10

подрез

60

h = 1

h ≤ 0,5

не соответствует

11

вогнутость корня

шва

14; 35, 100

h = 1; L=10; L=45;

L=40;

h ≤ 0,5

не соответствует

Наружная сторона

Корень шва (при наличие доступа)

ООО «АРЦ НК»

АКТ № 3

от__10.09____2022 г. выполнения визуального и измерительного контроля качества

1. Сведения об объекте контроля: №:_8____________, Размеры объекта: ____S = 13___________,

Марка материала: _____09Г2С______, Условное обозначение св. соединения: ___С17__________,

Наименование документа (технология и нормы браковки)____ГОСТ 5264-80;__________________

_______ГОСТ 23118-2019______________________________________________________________

2. При контроле выявлены следующие дефекты: __ форма шва не соответствует____________

требованиям ГОСТ 16037-80( g

min

= -0,8 мм; e

min

= 12 мм; e

max

= 15

мм)____________________

_____________________________________________________________________________________

(указать характеристики дефектов (форма, размеры)

_____________________________________________________________________________________

_____

подрез

h = 1; подрез

h = 1,5; непровар h = 13; L = 17; непровар h = 13; L = 10; утонение металла

;

знаки шлифовки и резки; непровар

L = 7; подрез

h = 1; Вогнутость корня шва

h = 1; L=10; L=45;________

L=40;

________________________________________________________________________________

_____________________________________________________________________________________

_____________________________________________________________________________________

_____________________________________________________________________________________

3. Заключение по результатам визуального и измерительного контроля:

________________________________ не годен ____________________________________________

____________________________________________________________________________________

____________________________________________________________________________________

Контроль выполнил:________________________________________________________________

(Ф.И.О., подпись)

ООО «АРЦ НК»

ПРОТОКОЛ ПРАКТИЧЕСКОГО ЭКЗАМЕНА

№

__________________

Ф.И.О.

Место работы

Должность

Метод НК: ВИК

П

ОДПИСЬ ЭКЗАМЕНУЕМОГО

_

Д

АТА

Критерий

%

Критерий

%

1 5

2 6

3 7

4 8

Таблица заполняется согласно перечню критериев оценки результатов практического экзамена

О

ЦЕНКА

%

Э

КЗАМЕНАЦИОННАЯ

КОМИССИЯ

Н.П. Калиниченко

А.Н. Калиниченко

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОМСКОЙ ОБЛАСТИ

«Омский авиационный колледж имени Н.Е.Жуковского»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения практической работы №3

по профессиональному модулю

ПМ.03 Контроль качества сварочных работ специальности 22.02.06.

Омск-2015

ПРАКТИЧЕСКАЯ РАБОТА 3

Определение качества сварного соединения визуально-измерительным методом.

Цель работы:

-

Ознакомиться с порядком выполнения визуально- измерительного контроля сварного соединения согласно РД03-606-03.

-

Выполнить визуальный и измерительный контроль сварного соединения.

-

Оформить документацию по результатам контроля.

Документация:

-

РД 03-606-03 Инструкция по визуальному и измерительному контролю.

-

ПБ03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

-

ГОСТ 16037-80 Сварные соединения и швы трубопроводов.

Инструмент и материалы:

-

Набор универсальных шаблонов;

-

Металлическая линейка, штангенциркуль;

-

Контрольное сварное соединение;

-

Лупа с 5* -10* — кратным увеличением;

Порядок проведения работы:

-

Ознакомиться с п.6.5 РД03-606-03

-

Рассмотреть сварной шов и околошовную зону контролируемой детали, внешним осмотром определить наружные дефекты и замерить их. Результаты занести в таблицу 1

-

Зарисовать внешний вид шва и отметить на нем обнаруженные дефекты

-

При помощи измерительных инструментов замерить геометрические размеры шва. Результаты занести в таблицу 2

-

Заполнить акт №1 по результатам контроля и сделать заключение о качестве сварного соединения.

Содержание отчета:

-

Наименование работы.

-

Цель работы.

-

Используемая документация, инструменты и материалы

-

Эскиз контрольного сварного соединения.

-

Таблицы и акт заключения по контролю.

Таблица 1

Вид дефекта

Размер дефекта, мм

Возможные причины образования дефектов

Возможные способы исправления дефектов

1

2

…

Таблица 2

Вид соединения

Толщина

металла, мм

Ширина

шва, мм

Высота усиления

Стыковое

Полученные замерами

Стыковое

По ГОСТ 16037-80

АКТ N ________ от _______

визуального и измерительного контроля

1.В соответствии с наряд-заказом (заявкой)

(номер )

выполнен ____________________________________________________________ (указать вид контроля -визуальный, измерительный)

Контроль_____________________________________________________________ (наименование и размеры контролируемого объекта,

_____________________________________________________________________

шифр документации, ТУ, чертежа, номер объекта контроля)

Контроль выполнен согласно______________________________________________

наименование и (или) шифр технической документации

Оценка качества согласно _________________________________________________

наименование и (или) шифр технической документации

Протокол измерений

Схема измерений

Размеры

Заключение

2. При контроле выявлены следующие дефекты__________________________________ характеристика дефектов ____________________________________________________________________________

____________________________________________________________________________

3. Заключение по результатам визуального и измерительного контроля

____________________________________________________________________________

Контроль выполнил _______________________________________________________

(уровень квалификации, N квалификационного удостоверения) (ФИО)

Руководитель работ по визуальному и измерительному контролю ________________

(уровень , N удостоверения) (ФИО)

Контрольные вопросы:

-

Какие дефекты выявляют внешним осмотром.

-

Подготовка сварного соединения для внешнего осмотра.

-

Согласно какой нормативной документации проводят контроль ВИК

-

Причины появления наружных дефектов в сварных швах

Разработал: Преподаватель Л. Н. Каныгина

Пример технологической карты по визуальному и измерительному контролю

Главная

—

Блог

—Пример технологической карты по визуальному и измерительному контролю

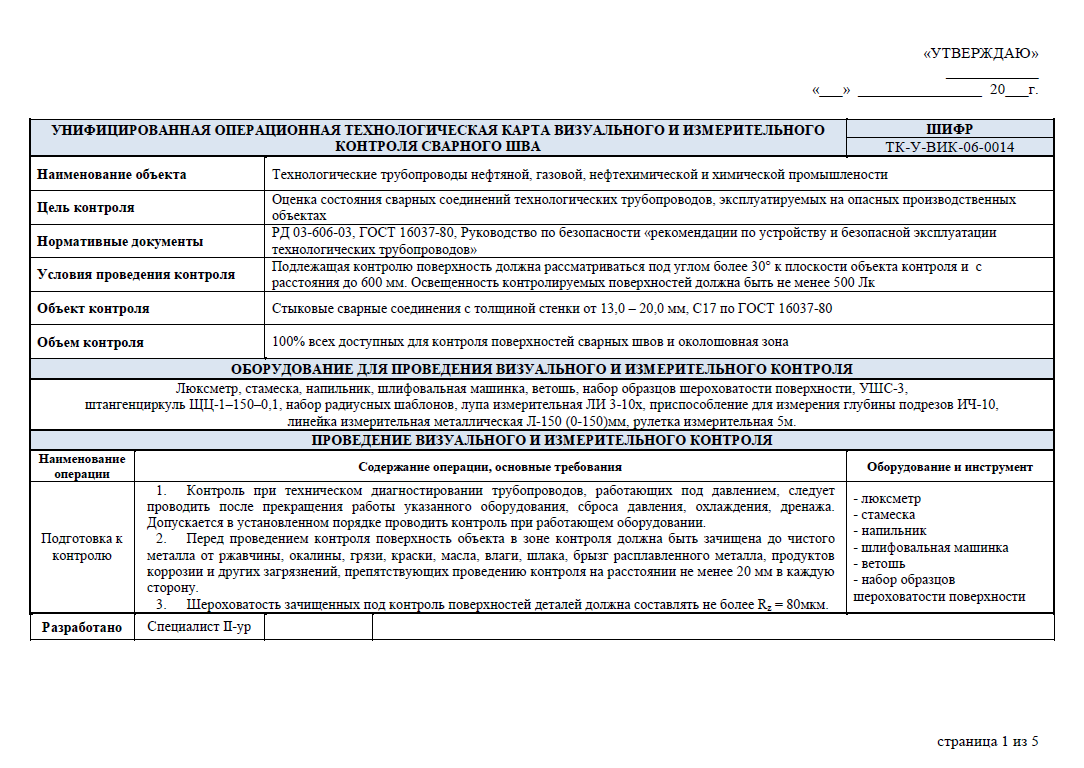

Технологические карты должны включать в себя следующую информацию:

- наименование объектов контроля, на которые распространяется документ;

- метод (вид) НК;

- характеристики элементов объектов контроля (номенклатура, типоразмеры, материал), которые должны быть проконтролированы;

- характеристики выявляемых отклонений (дефектов, несоответствий);

- чувствительность контроля (при необходимости);

- объем и периодичность контроля (при необходимости);

- порядок проведения (конкретизировать порядок) НК;

- требования к выполнению работ по НК;

- требования к применяемым средствам НК;

- нормы оценки (критерии технического состояния) объектов контроля или ссылки на документы, содержащие нормы оценки (критерии технического состояния) объектов контроля;

- требования к исполнителям;

- требования к оформлению результатов НК;

- требования по обеспечению безопасности проведения НК.

Технологические карты должны быть разработаны для всех объектов, контролем качества которых занимается ЛНК.

Скачать пример №1 ТК-У-ВИК-06-0014 технологические трубопроводы 13-20.pdf

Скачать пример №2 ТК-У-ВИК-06-0012 технологические трубопроводы 3-12.pdf

Скачать пример №3 ТК-У-ВИК-06-0004 ВИК св.шов 13-20.pdf

Скачать пример №4 ТК-У-ВИК-06-0006 ВИК Поверхность трубы.pdf

Товары

Ультразвуковые дефектоскопы

22

Дефектоскопы на фазированных решётках

2

Системы контроля 100% тела трубы

1

Контроль арматуры железобетонных изделий

1

Ультразвуковой контроль

1

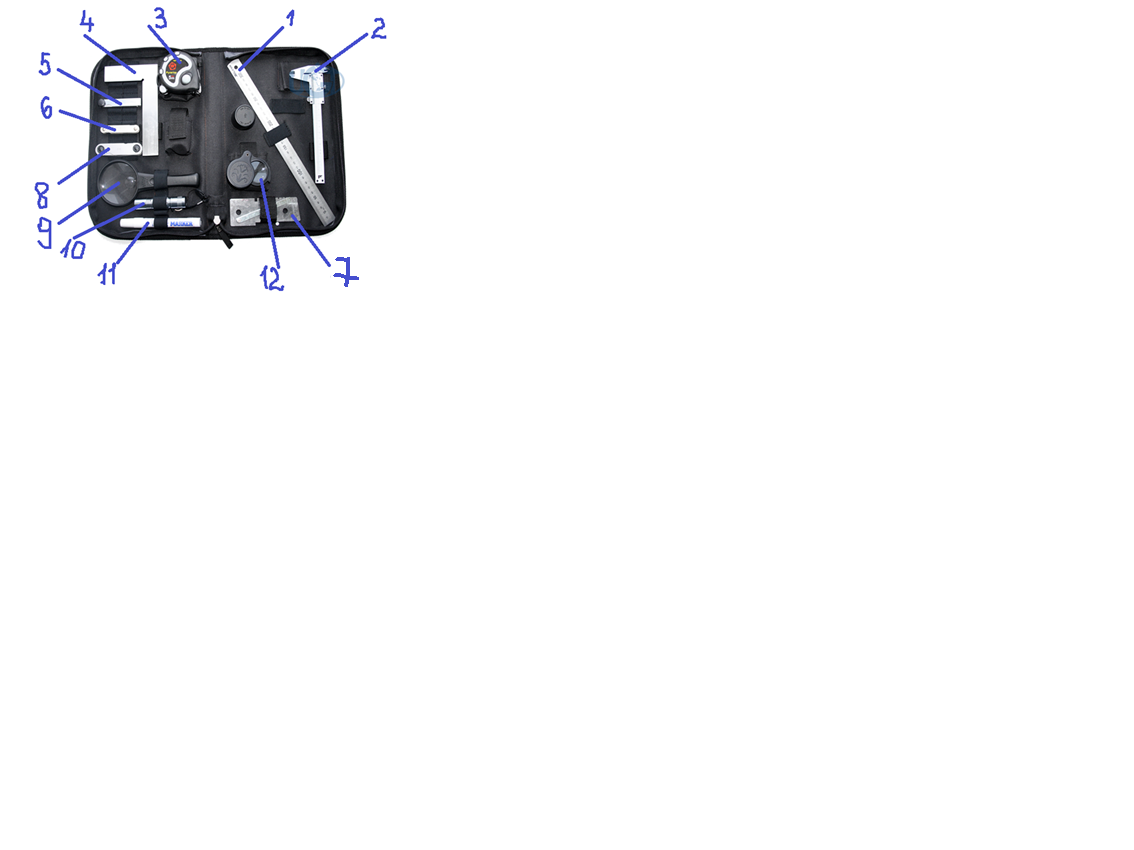

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ:

-

Ознакомиться с набором ВИК (присвойте порядковый номер каждому инструменту по рисунку и таблицу 1 оформить в тетради).

-

Ознакомиться с теоретической частью работы (п. 2 выделенное жирным записать, зарисовать схему ВИК).

-

Рассмотреть и описать сварной шов детали, внешним осмотром определить наружный дефект (по вариантам). Зарисовать внешний вид шва и обнаруженный на нем дефекты. Результаты занести в таблицу 2.

-

Ознакомиться с документом в приложении.

ЛПЗ № 1: ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ.

ЦЕЛИ: познакомиться с набором ВИК, ознакомиться с порядком выполнения ВИК сварного соединения согласно РД03-606-03.

ОБОРУДОВАНИЕ И МАТЕРИАЛЛЫ:

-

Набор для визуального и измерительного контроля сварных швов;

-

Фото опытных образцов.

ХОД РАБОТЫ:

-

Познакомимся с набором ВИК.

Рис. 1 Набор для ВИК

Таблица 1

|

№ п/п |

Наименование |

|

Рулетка с металлической лентой 3м. ГОСТ 7502-89 |

|

|

Штангенциркуль ШЦ-1-125-0,1 (ШЦ-1-150-0,1) |

|

|

Универсальный шаблон сварщика УШС-3 |

|

|

Набор шаблонов радиусных |

|

|

Набор шаблонов резьб |

|

|

Линейка металлическая Л-300 ГОСТ 427-75 |

|

|

Угольник слесарный 90о по ГОСТ 3749-77 |

|

|

Набор щупов № 4 |

|

|

Лупа 10-х измерительная (0,1 мм) без подсветки |

|

|

Лупа 4-х просмотровая в металлической оправе с ручкой |

|

|

Маркер несмываемый по металлу |

|

|

Фонарик (в комплекте с батарейками типа «АА» — 2 шт.) |

-

Теоретические основы ВИК. Внешний осмотр и обмеры сварных швов, наиболее простые и наиболее распространенные способы контроля качества сварки. Этими видами контроля подвергаются все сварные швы независимо от того, какие испытания будут в дальнейшем.

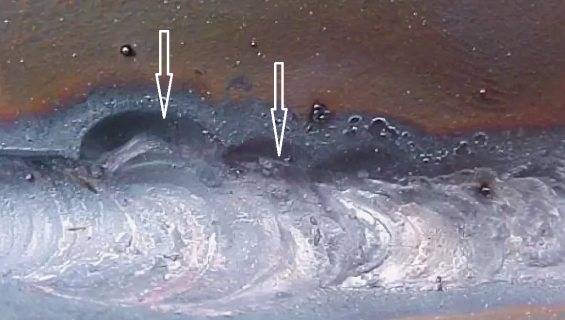

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, прожоги, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.д.

Дефекты швов осматривают как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Различные отклонения от установленных норм и технических требований, которые ухудшают работоспособность сварных конструкций, называются дефектами сварных соединений. Они уменьшают прочность сварных швов и могут привести к разрушению сварных соединений.

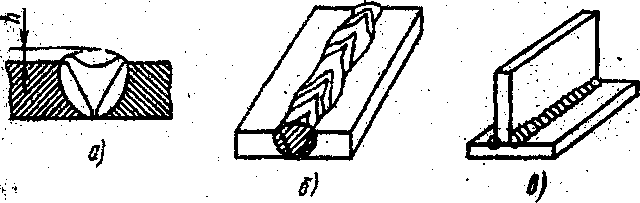

Все дефекты могут быть разделены на три основные группы:

-

дефекты формы и размеров сварных швов;

-

наружные и внутренние дефекты;

-

дефекты микроструктуры.

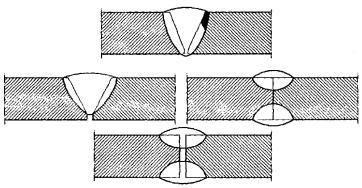

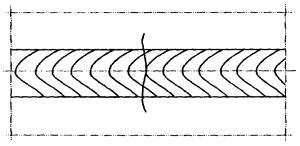

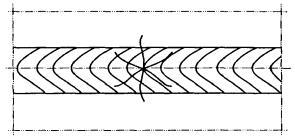

Наиболее частыми дефектами формы и размеров швов являются неравномерная ширина и высота шва, бугристость, седловины, перетяжки (рис. №2).

Рис. 2. Дефекты формы и размеров шва: а-неравномерность шва, б-неравномерность ширины стыкового шва, в — неравномерность по длине катета углового шва.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причинами их образования являются колебания напряжения в сети, неравномерная скорость сварки, неправильный угол наклона электрода, протекание жидкого металла в зазоры и т. д.

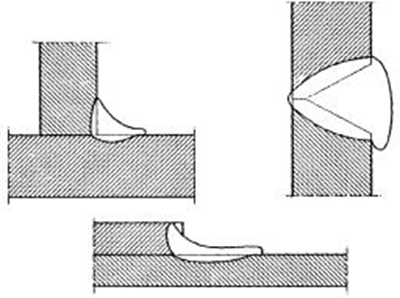

Наружные и внутренние дефекты. Сюда относятся наплывы, подрезы, прожоги, непровары, трещины, шлаковые включения и газовые поры.

Наплывы — образуются в результате жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, а так же иметь значительную протяженность вдоль шва.

Причинами образования наплывов является большой сварочный ток, слишком длинная дуга, неправильный наклон электрода.

В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы — представляют собой продолговатые углубления (канавки) образовавшиеся в основном металле вдоль края шва.

Они образуются в результате большого сварочного тока и длинной дуги т.к. при этом возрастает ширина шва, и сильнее оплавляются кромки. Подрезы приводят к ослаблению сечения основного металла и могут быть причиной разрушения сварного соединения.

Прожоги — это сквозное проплавление основного или наплавленного металла. Причинами могут быть большой зазор между кромками, плохой подгон кромок, грейферный сварочный ток при небольших скоростях сварки.

Непроваром называется несплавление основного металла с наплавленным Причинами образования непроваров являются плохая зачистка металла от окалины ржавчины, грязи, малый зазор, недостаточный сварочный ток, большая скорость сварки и т. д.

а)

в)

г)

Рис. 3. Дефекты микроструктуры в швах: а) – непровары, б) – наплывы, в) – поры, г) – трещины.

Трещины — так же как и не провары являются наиболее опасными дефектам сварных швов. Они могут возникать как в самом шве, в околошовной зоне располагаться вдоль и поперек шва.

На образование трещин влияет повышенное содержание углерода способствующее закалки, а также серы и фосфора. Сера увеличивает склонность к образованию горячих трещин, фосфор — холодных.

Шлаковые включения образуются в результате плохой зачистки кромок о окалины, ржавчины, грязи. Форма их различная: от сферической до игольчатой.

Шлаковые включения ослабляют сечение шва и уменьшают его прочность.

Газовые поры появляются в сварных швах вследствие быстрого охлаждения Газы не успевают выйти наружу и остаются в виде пузырьков (пор).

Пористость шва и размер отдельных пор зависит от того, как долго сварочная ванна находится в жидком состоянии. Газовые поры могут распределяться отдельными группами в виде цепочки или пустотой — они ослабляют сечение шва и уменьшают его прочность.

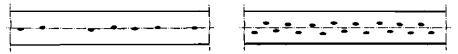

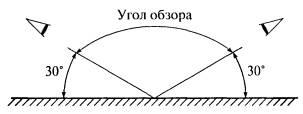

Для выполнения контроля должен быть обеспечен достаточный обзор для глаз специалиста. Подлежащая контролю поверхность должна рассматриваться под углом более 30° к плоскости объекта контроля и с расстояния до 600 мм (рис. 4).

Рис. 4. Условия визуального контроля

-

Заполним таблицу 2 (по вариантам в скобках написан номер по порядку по рапортичке).

Таблица 2

|

№ варианта |

Эскиз |

Вид дефекта |

Возможные причины образования дефектов |

|

1 (1-3) |

|

||

|

2 (4-6) |

|

||

|

3 (7-9) |

|

||

|

4 (10-12) |

|

||

|

5 (13-15) |

|

||

|

6 (16-18) |

|

||

|

7 (19-21) |

|

||

|

8 (22-23) |

|

||

|

9 (24-25) |

|

-

Ознакомьтесь с АКТом проведения ВИК (ПРИЛОЖЕНИЕ 1).

ВЫВОД:

Литература:

1. Овчинников В. В. Контроль качества сварных соединений – М: Aкадемия, 2009.

2. Овчинников В. В. Лабораторный практикум. Контроль качества сварных соединений – М: Aкадемия, 2009.

Контрольные вопросы:

Какие дефекты выявляют внешним осмотром?

Подготовка сварного соединения для внешнего осмотра.

Согласно какой нормативной документации проводят контроль ВИК?

Причины появления наружных дефектов в сварных швах?

ПРИЛОЖЕНИЕ 1

АКТ № ________ от _______

визуального и измерительного контроля

1.В соответствии с наряд-заказом (заявкой)

(номер )

выполнен ____________________________________________________________ (указать вид контроля -визуальный, измерительный)

Контроль_____________________________________________________________ (наименование и размеры контролируемого объекта,

_____________________________________________________________________

шифр документации, ТУ, чертежа, номер объекта контроля)

Контроль выполнен согласно______________________________________________

наименование и (или) шифр технической документации

Оценка качества согласно _________________________________________________

наименование и (или) шифр технической документации

Протокол измерений

Схема измерений

Размеры

Заключение

2. При контроле выявлены следующие дефекты__________________________________ характеристика дефектов ____________________________________________________________________________

____________________________________________________________________________

3. Заключение по результатам визуального и измерительного контроля

____________________________________________________________________________

Контроль выполнил _______________________________________________________

(уровень квалификации, N квалификационного удостоверения) (ФИО)

Руководитель работ по визуальному и измерительному контролю ________________

(уровень , N удостоверения) (ФИО)

1.

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

ВИЗУАЛЬНОГО И

ИЗМЕРИТЕЛЬНОГО

МЕТОДА КОНТРОЛЯ

2.

Независимый орган по аттестации персонала № НОАП-0023

ООО «АРЦ НК»

Ф.И.О._______________________________________________

ЗАДАНИЕ

НА ПРАКТИЧЕСКИЙ ЭКЗАМЕН ПО

ВИЗУАЛЬНОМУ И ИЗМЕРИТЕЛЬНОМУ КОНТРОЛЮ

1. Разработать технологическую карту визуального и измерительного контроля в соответствии с требованиями

РД 03-606-03 одного образца, исходные данные которого приведены ниже.

2. Проконтролировать три образца по технологической карте, разработанной по п.1 данного задания:

2.1. Оценить форму сварного шва по ГОСТ 16037-80/ГОСТ 5264-80/ГОСТ 14771-76 (нужное подчеркнуть);

2.2. Выполнить визуальный контроль образца (для внешней стороны шва и для корня шва)

2.3. Выполнить измерительный контроль.

2.4. Сравнить результаты ВИК с требованиями НД, указанными в последнем столбце таблицы.

2.5. Оформить акты контроля и дефектограммы по результатам контроля.

Исходные данные по трем образцам:

№

п/п

1

2

3

№

образца

2

Марка

материала

Ст17ГС

Размеры

образца

Ø 220Х7

Тип

сварного

соединения

С 17

Способ

сварки

Нормы оценки, НД

РД

(ручная

дуговая)

РД 03-606-03

ГОСТ 16037-80

РД 153-34.1-003-01 (РТМ-1с)

РД

ручная

дуговая

С 17

ГОСТ 16037-80 (трубы)

С 17

ГОСТ 5264-80 (пластины)

УП

Полуавтоматическая

сварка

С 21

С 25

ГОСТ 14771-76

3.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО МЕТОДА

КОНТРОЛЯ

Наименование объекта

контроля:

Стыковое сварное соединение трубопровода № 2

Цель контроля:

Выявление дефектов, оценка допустимости выявленных дефектов

Характеристики объекта

контроля:

Вид сварки: РД (ручная дуговая)

Тип сварного соединения:

С 17

Марка материала: Ст17ГС

по ГОСТ 16037-80

Размеры образца: Ø 220Х7

Область применения объекта:

Объем контроля:

п. 1 (Объекты котлонадзора)

100 %

Нормативные документы, включая ссылки на НД, в которых установлены нормы оценки качества:

РД 03-606-03; ГОСТ 16037-80; РД 153-34.1-003-01 (РТМ-1с)

Требования к персоналу: Персонал должен быть аттестован по ПБ 03-440-02 не ниже II уровня, если

осуществляет контроль самостоятельно, или на I уровень квалификации в случае, если осуществляет

работы под наблюдением специалиста II/III уровня.

4.

Оборудование:

Сведения о поверке/калибровке

Линейка металлическая

Штангенциркуль (ШЦ-I, ШЦ-II)

Универсальный шаблон сварщика УШС-3 (УШС-4)

Лупа измерительная

Люксметр Яркомер ТКА-ПКМ

Образцы шероховатости/ измеритель шероховатости

Св-во о калибровки

Св-во о калибровки

Св-во о калибровки

Св-во о калибровки

Св-во о поверке

Св-во о калибровки

Способ освещения:

комбинированное

Освещенность: не менее 500 лк

(Ефакт = 820 лк )

Максимальное расстояние до объекта контроля

600 мм

Угол обзора:

более 300 к контролируемой поверхности

Качество зачистки контролируемой поверхности:

околошовная зона должна быть очищена от шлака,

брызг металла, ржавчины, окалины и других загрязнений, шероховатость должна быть не

менее Rz 80 мкм

5.

Программа контроля (последовательность действий), включая подготовку объекта к контролю, проверку

оборудования:

1.Подготовка к контролю:

1.1. Проконтролировать условия проведения ВИК (доступ к объекту, угол обзора; освещенность)

1.2. Проверить, что контролируемая зона на расстоянии не менее 20 мм в обе стороны от шва очищена от

шлака, брызг металла, масла, и других загрязнений, при этом шероховатость поверхности околошовной зоны не

более Rz80 мкм.

1.3. Проверить работоспособность приборов.

2. Провести Визуальный и измерительный контроль:

2.1. Оценить форму шва по ГОСТ 16037 (ширину, высоту)

2.2.Провести внешний осмотр образца на: (РД 03-606-03 п. 6.5.3)

— отсутствие (наличие) поверхностных трещин всех видов и направлений;

— отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и

включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг

расплавленного металла, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной

дугой поверхности основного материала);

— отсутствие поверхностных дефектов в местах зачистки;

— качество зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного

металла) под последующий контроль неразрушающими методами (в случае, если такой контроль предусмотрен

ПТД);

— наличие маркировки (клеймения) шва и правильность ее выполнения.

6.

Программа контроля (последовательность действий), включая подготовку объекта к контролю, проверку

оборудования:

2.3. В выполненном сварном соединении измерениями необходимо контролировать (РД 03-606-03 п. 6.5.4)

— размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

— высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае

доступности обратной стороны шва для контроля;

— высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости

поверхности шва;

— подрезы (глубину и длину) основного металла;

— отсутствие непроваров (за исключением конструктивных непроваров) с наружной и внутренней

стороны шва;

— размеры катета углового шва;

— отсутствие переломов осей сваренных цилиндрических элементов.

2.4.Отметить дефектные места (маркировать дефектные участки поверхности).

3. Оценить качество по НД.

4. Оформить заключение по результатам ВИК.

7.

Оценка качества образца/сварного соединения (Нормы браковки), включая геометрические параметры:

Условное

Наименование дефекта

обозначение

Допустимое значение измеряемых параметров (мм)

все дефекты, которые регламентируются по НД

для конкретного объекта

(при наличие)

РД 153-34.1-003-01 (РТМ-1с)

Ø 220 Х 7

трещины всех видов и направлений;

непровары (несплавления) между основным

металлом и швом, а также между валиками

шва; наплывы (натеки) и брызги металла;

незаваренные кратеры; свищи; прожоги;

скопления включений (п. 18.3.4.)

Западания (углубления) между валиками и

чешуйчатость поверхности шва

Одиночные включения

Подрезы основного металла

смещение кромок

отклонение от прямолинейности

корень шва

непровар

выпуклость корня шва

вогнутость корня шва

Не допускаются

табл. 18.2 <1,5

табл. 18.2 <1,0 ; на любые 100 мм шва не более 5 шт.

табл. 18.2 <0,2* (* см. Примечание таб. 18.2)

п. 6.2.5 <0,54

<3

табл. 18.6 20 % внутреннего периметра (конкретное значение !!!)

табл. 18.8 <2,5

табл. 18.9 <1,2

Требования к оформлению результатов контроля:

По результатам контроля оформляется Акт, который включает следующую информацию: наименование

объекта контроля, марка стали, геометрические размеры; клеймо сварщика; регламентирующие документы;

выявленные дефекты; заключение о годности/ не годности; уровень квалификации и № кв. удостоверения

дефектоскописта, Ф.И.О. подпись. И др.

8.

ДЕФЕКТОГРАММА

Оценка геометрических параметров по нормативному документу

Эскиз конструктивных элементов

сварного шва

НД: ГОСТ 16037-80

Вывод:

Форма шва соответствует / не соответствует

(указать цифровые значения)

Измеренные данные

gmin = 0,5

gmin =

gmax =3

gmax =

emin = 12

emin =

emax = 15

emax =

ГОСТ 16037-80

Условное

обозначение

сварного

соединения

Конструктивные элементы и размеры

подготовленных кромок

свариваемых деталей

сварного шва

Спосо s – s1

b

с

e

g

б

Номин Пред. Номин Пред. Номин Пред. Номин Пред.

сварки

.

откл.

.

откл.

.

откл.

.

откл.

ЗП;

ЗН;

Р;

Г

С17

ЗП;

ЗН;

Р

3

4

5

6

7

8

10

12

14

16

18

20

1,0

0,5

+0,5

+0,5

1,5

2,0

+1,0

+1,5

1,0

1,5

±0,5

7

8

9

11

12

13

16

18

21

23

26

28

+2

1,5

+1,5

-1,0

2,0

+2,0

-1,5

+3

+4

+6

9.

ДЕФЕКТОГРАММА

1) Оценка геометрических параметров по нормативному документу

Эскиз конструктивных элементов

сварного шва

НД: ГОСТ 5264-80

Вывод:

Форма шва соответствует / не соответствует

(указать цифровые значения)

Измеренные данные

gmin = 0

gmin =

gmax =2,5

gmax =

emin = 17,0

emin =

emax = 21,0

emax =

ГОСТ 5264-80

Конструктивные элементы

Условное

обозначение

сварного соединения

С17

подготовленных кромок

свариваемых деталей

сварного шва

e

s = s1

Номин.

От 3 до 5

Св.5 до 8

Св.8 до 11

Св.11 до 14

Св.14 до 17

Св.17 до 20

Св.20 до 24

Св.24 до 28

Св.28 до 32

Св.32 до 36

Св.36 до 40

Св.49 до 44

Св.44 до 48

Св.48 до 52

Св.52 до 56

Св.56 до 60

8

12

16

19

22

26

30

34

38

42

47

52

54

56

60

65

g

Пред.

откл.

Номин.

Пред.

откл.

+1,5

-0,5

2

3

+2,0

-0,5

0,5

4

10.

ДЕФЕКТОГРАММА

1) Оценка геометрических параметров по нормативному документу

Эскиз конструктивных элементов

сварного шва

НД: ГОСТ 14771-76

gmin = 6

gmax = 10

emin = 1

emax = 2

g 1 min = 6

g 1 max =10

e 1 min = 6

e 1 max = 10

Вывод:

Форма шва соответствует / не соответствует

(указать цифровые значения)

Условное

обозначение

сварного

соединения

Конструктивные элементы

подготовленных

кромок свариваемых

шва сварного соединения

деталей

Измеренные данные

gmin =

gmax =

emin =

emax =

g 1 min =

g 1 max =

e 1 min =

e 1 max =

ГОСТ 14771-76

b

Способ

сварки

s = s1

3,0 — 3,5

3,8 — 4,5

ИНп

ИП

С21

УП

5,0 — 5,5

6,0

7,0 — 8,0

9,0 — 10,0

3,0 — 4,0

4,5 — 7,0

8 — 11

12 — 14

16 — 18

20 — 22

24 — 26

28 — 30

32 — 36

Номин

.

1,0

2

c

Пред.

откл.

±1

+1

-2

Номи

н.

1,0

2

e

Пред.

откл.

±1

+1

-2

Номин.

6

7

8

10

12

14

6

8

10

13

16

20

24

28

32

g

Пред.

откл.

e1 ± 2

Номин.

g1

Пред.

откл.

Номин.

Пред.

откл.

,

град ±

2°

±1

+ 0,5

— 1,0

6

0,5

+ 0,5

30

1,0

±2

+1

1,0

+ 1,0

8

±3

20

2,0

±4

10

+1

— 2,0

2,0

± 1,0

11.

ДЕФЕКТОГРАММА

1) Оценка геометрических параметров по нормативному документу

Эскиз конструктивных элементов

сварного шва

НД: ГОСТ 14771-76

Вывод:

Форма шва соответствует / не соответствует

(указать цифровые значения)

Измеренные данные

gmin = 0

gmin =

gmax =2

gmax =

emin = 5

emin =

emax = 9

emax =

ГОСТ 14771-76

Условное

обозначение

сварного

соединения

Конструктивные элементы

подготовленных кромок

свариваемых деталей

шва сварного соединения

b

Способ

сварки

ИНп

С25

ИП, УП

s = s1

6-9

10 – 12

14 — 16

18 — 20

6-9

10 — 12

14 — 16

18 — 20

22 — 28

30 — 36

38 — 45

48 — 53

56 — 60

63 — 70

75 — 80

85 — 90

95 — 100

105 — 110

120

Номин.

1

2,0

c

Пред.

откл.

±1

+1

-2

Номин.

1

2,0

e

Пред.

откл.

±1

+ 1,0

— 2,0

Номин.

7

9

12

15

6

8

10

12

15

18

20

24

28

32

36

40

44

48

52

g

Пред. откл.

Номин.

,

Пред. откл. град ± 2°

30

±2

1

±1

±3

20

±4

±5

±6

2

+1

-2

12.

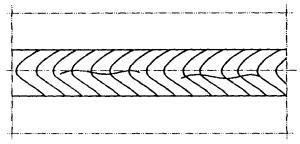

Регистрация и оценка выявленных дефектов

Наружная сторона

1

Корень шва (при наличие доступа)

2

3

4

ТО

Наименование

контролируемого

параметра

№

1

2

3

4

5

подрез

кратер

чешуйчатость

вогнутость

непровар

…

…

5

ТО

Координата,

мм

30

100

150

55

145

Измеренные значения

параметра

(глубина/высота/диаметр/

протяженность), мм

h max = 0,7

h max = 0,7

1,5

23

Допустимый параметр,

мм

(по РД 153-34.1-003-01 )

0,2

не допускается

1,5

1,2

20

Отметка о соответствии

не соответствует

не соответствует

соответствует

не соответствует

не соответствует

13.

АКТ № 1

1. Сведения об объекте контроля: №

2

, Размеры объекта:

Ø 220 Х 7

Марка материала: Ст17ГС , Условное обозначение св. соединения:

С 17

Наименование документа (технология и нормы браковки)

ГОСТ 16037

РД 03-606-03, РД 153-34.1-003-01

2. При контроле выявлены следующие дефекты:

форма

шва

не

соответствует

требованиям ГОСТ 16037 (указать цифровые значения g и e);

(указать характеристики дефектов (форма, размеры)

перечислить недопустимые дефекты с цифровыми значениями

подрез 0,7 мм, кратер, вогнутость 1,5 мм, непровар 23мм

3. Заключение по результатам визуального и измерительного контроля:

не годен

Комплекты учебных образцов используются для проведения практических экзаменов при аттестации специалистов неразрушающего контроля. Стандартный набор может включать 3-6 образцов с характерными дефектами, выявляемыми определенным методом контроля. На каждый образец разработан паспорт, содержащий описание образца, нормативные документы, технологическую карту, дефектограмму и заключение о качестве от эксперта III уровня.

В настоящее время разработаны комплекты образцов для экзаменов по следующим методам НК:

- Набор экзаменационных образцов по ВИК

- Набор экзаменационных образцов по УЗК

- Набор экзаменационных образцов по РК

- Набор экзаменационных образцов по МК

- Набор экзаменационных образцов по ПВК

- Набор экзаменационных образцов по ПВТ

- Набор экзаменационных образцов по ВК

- Набор экзаменационных образцов по ЭК

Помимо стандартных наборов, соответствующих общим требованиям к различным видам НК, возможно изготовление образцов под конкретные объекты, с заданными параметрами дефектов и геометрией образцов. Каждый набор рекомендуется использовать только для экзамена по методу, указанному в паспорте. Контроль другим методом может дать неверные результаты. Купить образцы для аттестации по электрическому контролю можно по цене указанной в прайс-листе.

Наборы экзаменационных образцов для аттестации по методам НК можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Учебные (экзаменационные) образцы сварных соединений

Образцы предназначены для обучения, проведения лабораторных работ и практических экзаменов при аттестации специалистов по ультразвуковому контролю.

Образцы представляют собой пластины или отрезки труб, сваренные между собой ручной или полуавтоматической сваркой. В сварном шве выполнены от 3 до 5 компактных или протяженных несплошности.

Несплошности имитируют дефекты, возникающие в процессе производства и эксплуатации сварных швов и основного металла (трещины, непровары, шлаковые и вольфрамовые включения).

Стоимость образца сварных соединений: от 11 200 руб. без НДС.

Заказать

К каждому экзаменационному образцу прилагаются:

- настроечный образец (с 2 зарубками) такой же толщины или типоразмера;

- паспорт;

- дефектограмма, выполненная специалистом III уровня.

- заключение о качестве сварного соединения.