При

планово-предупредительном ремонте

проверяют качество прессовки обмоток,

отсутствие или наличие их деформации

или смещения по отношению к нормальному

положению, исправность паек и оценивают

состояние витковой изоляции: целость,

механическую прочность и цвет. Ослабление

прессовки легко обнаружить, если

изоляционные прокладки и детали концевой

изоляции попытаться перемещать рукой:

при слабой прессовке они будут сдвигаться

с места. У трансформаторов I и II габаритов

обмотки подпрессовывают ярмовыми

балками путем временного ослабления

стяжных шпилек верхнего ярма и подтяжки

гаек 2 вертикальных прессующих шпилек

4, стягивающих верхние ярмовые балки с

нижними (рисунок 1.3).

При

значительном усыхании изоляции,

неодинаковых осевых размерах обмоток

ВН и НН и плохой прессовке внутренних

обмоток в них закладывают дополнительную

изоляцию в виде колец и прокладок и

прессуют вертикальными шпильками.

Обмотки

трансформаторов старых выпусков, не

имеющих специальных прессующих устройств,

подпрессовывают способом расклиновки.

Он заключается в том, что в верхней части

обмоток между уравнительной и ярмовой

изоляциями забивают дополнительные

изоляционные прокладки –

клинья,

изготовленные предварительно высушенного

прессованного электрокартона пли

гетипакса, Расклинивают поочередно

один ряд прокладок за другим, равномерно

обходя обмотки по всей окружности.

Обмотки

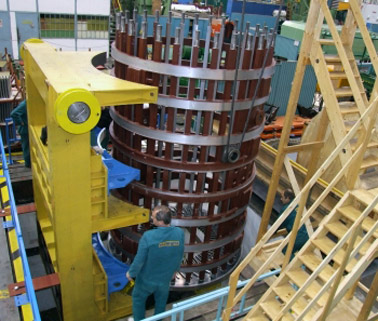

масляных трансформаторов III

габарита и выше и сухих с воздушным

охлаждением мощностью более 160

кВА прессуют стальными кольцами

1 (рисунок

1.4)

и нажимными винтами

5, ввинчиваемыми

во втулки

4, приваренные

к полкам

6 верхних

ярмовых балок. Чтобы не получился

короткозамкнутый

виток, плоские стальные кольца имеют

разрез (зазор), их укладывают на верхнюю

концевую изоляцию 8 обмок ток

9 каждого

стержня. Если винтами непосредственно

давить на кольцо, то зазор кольца через

винты и ярмовые балки будет перекрыт и

образуется короткозамкнутый контур

(виток). Поэтому между кольцом и каждым

прессующим винтом устанавливают

изоляционную пяту

2 из

текстолита, гетинакса, прессованного

электрокартона или специального

пластика. Для предохранения пяты от

продавливания винтом в нее вставляют

стальной башмак

3. Чтобы не

произошло ослабления нажима винтов,

затягивают гайки

7 до отказа.

В

трансформаторах напряжением

110 кВ и ниже

обычно все обмотки, расположенные на

стержне, прессуют одним общим кольцом,

при напряжении

220 кВ и

более применяют раздельную прессовку

обмоток – каждую (обмотку прессуют

своим кольцом. Кольца заземляют гибкой

медной шиной, соединяющей их с заземленной

ярмовой балкон.

В целях экономии металла и уменьшения

потерь стальные кольца в трансформаторах

небольшой мощности заменяют кольцами

из изоляционного материала.

Осевую

подпрессовку обмоток при ремонте

выполняют в такой последовательности:

ослабляют гайки, равномерно в перекрестном

порядке до отказа завинчивают винты и

заново затягивают гайки, подтягивают

крепление заземляющих шинок. Предварительно

их отсоединяют от ярмовых балок и

измеряют сопротивление изоляции нажимных

колец относительно ярмовыхбалок и

магнитной системы. Далее осматривают

витковую изоляцию и, если обнаруживают

места повреждении, их изолируют

предварительно высушенной лентой из

лакоткани. Чтобы удобно было пропускать

ленту между витками, крайние витки в

месте подызолировки осторожно раздвигают

электрокартонным клином. В случае

повреждения изоляции в удаленной части

катушки между витками закладывают

электрокартонную полоску толщиной

0,3–0,5 мм.

В месте, где изоляция витка восстановлена,

на катушку накладывают бандаж из тафтяной

ленты. Эту работу следует выполнять

аккуратно, чтобы не повредить изоляцию

соседних витков.

При

осмотре обмоток необходимо оценить

степень старения и механическую прочность

изоляции витков. Изоляция считается

хорошей, если она эластична, не ломается

при изгибе под углом 90º имеет светлый

цвет. Если она хрупкая, ломается при

изгибе. имеет темный цвет, ее считают

неудовлетворительной. В этом случае

необходим капитальный ремонт трансформатора

с заменой обмоток на новые или перемоткой

старых.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- Подробности

- Категория: Практика

Страница 3 из 9

При ремонте обмоток с поврежденной изоляцией (в результате электрического пробоя или износа) целесообразно использовать повторно провод обмоток после его переизолировки. Процесс переизолировки заключается в отжигании его в печи (при температуре 550 — 600°С), промывке в горячей воде и покрытии новой изоляцией на оплеточных станках или специальными приспособлениями на обычном токарном станке. В качестве изоляционных материалов применяют хлопчатобумажную (шелковую, стеклянную, из химических волокон) пряжу высоких номеров (Л-» 60 и более), ленты из кабельной или телефонной бумаги шириной 10 — 25 мм, толщиной 0,05 — 0,12 мм. При правильном выполнении операций переизолированный обмоточный провод по своим качествам будет равноценен новому.

Обмотки, имеющие небольшой участок повреждений проводов (оплавление или выгорание) и изоляции, в некоторых случаях ремонтируют только частичной перемоткой. Однако при таком ремонте возникают трудности с удалением поврежденной части обмотки и намотки новых секций. Кроме того, продолжительность работы трансформаторов с частично перемотанными обмотками в 2 — 3 раза меньше, чем трансформаторов с полностью перемотанными обмотками.

Намотку новых обмоток выполняют по образцам поврежденных обмоток на специальных намоточных станках, оснащенных шаблонами, натяжными приспособлениями и стойками с натяжными устройствами для барабанов с обмоточным проводом. Перед ремонтом, пользуясь чертежами, дефектировочной, маршрутной и технологической картами, подготавливают необходимые изоляционные и проводниковые материалы и инвентарные приспособления, а также рабочие и измерительные инструменты.

При изготовлении, сборке и монтаже обмоток в качестве изоляционных материалов применяют бумагу (кабельную, телефонную), электротехнический картон и деревянные детали, а также изоляционные конструкции из этих материалов.

Провод обмотки обычно наматывают на бумажно-бакелитовый цилиндр; кабельную и телефонную бумагу используют чаще всего в качестве межслойной изоляции, картон — в виде прокладок и штампованных или клееных изоляционных деталей, а изоляционные конструкции — как уравнительную и ярмовую изоляцию.

Изготовленную обмотку стягивают с помощью круглых стальных плит и шпилек (чтобы обмотка не рассыпалась при транспортировке к месту выполнения очередной технологической операции) и отправляют на сушку. Она повышает качество обмотки и продолжительность ее работы в результате удаления влаги из бумажной изоляции, которая резко снижает электрическую прочность и срок ее службы.

Обмотки на напряжение до 35 кВ сушат при температуре до 105 °С в обычных сушильных камерах с вытяжной вентиляцией и электрическим или паровым подогревом, а на напряжение 35 кВ и выше — в вакуумных сушильных камерах.

После сушки обмотку сжимают с помощью гидропресса без снятия плит, пока ее размер по оси не достигнет требуемого. Затем проверяют другие размеры обмотки, ликвидируют (с помощью клиньев) наклон катушек, обрезают выступающие части реек и клиньев, выявляют и ликвидируют другие дефекты обмотки, появившиеся в процессе намотки, сушки или прессовки.

Готовую обмотку подвергают различным проверкам и испытаниям с целью определения ее качества.

Затем обмотку направляют в сборочное отделение или устанавливают в специальную рамку и хранят в сухом и отапливаемом помещении.

4. Ремонт магнитопроводов

Магнитопроводы требуют чаще всего частичного ремонта, реже — ремонта с полной разборкой и перешихтовкой активной стали.

Частичный ремонт выполняют при небольших повреждениях изоляционных деталей, ослаблении крепления ярмовых балок и т. п.

Места прогара и оплавления активной стали зачищают, снимая наплывы металла карборундовым камнем, насаженным на вал электросверлильной машинки, или вырубая зубилом. Затем на этих местах распрессовывают пластины магнитопровода, отделяют сваренные пластины, снимают заусенцы и, очистив участки от остатков старой изоляции и металлических опилок, изолируют пластины, прокладывая между ними листы телефонной или кабельной бумаги.

Часто в магнитопроводах бывают полностью повреждены бумажно-бакелитовые трубки, изолирующие стяжные шпильки от активной стали. В этих случаях изготавливают новые трубки.

Необходимость ремонта с полной разборкой и перешихтовкой возникает при таких тяжелых повреждениях, как «пожар стали». В этом случае может выйти из строя значительная часть пластин активной стали магнитопровода и изоляционных деталей. При таких повреждениях ремонт магнитопровода состоит из следующих основных операций: подготовка к ремонту; разборка магнитопровода; очистка и изоляция пластин; изготовление изоляционных деталей; сборка.

Еще по теме:

Страница 24 из 38

Переизолировка обмоточного провода. Обмотку, поступившую в ремонт, осматривают для уточнения масштабов повреждения, а также определения способов ремонта и необходимых для этого материалов и оборудования.

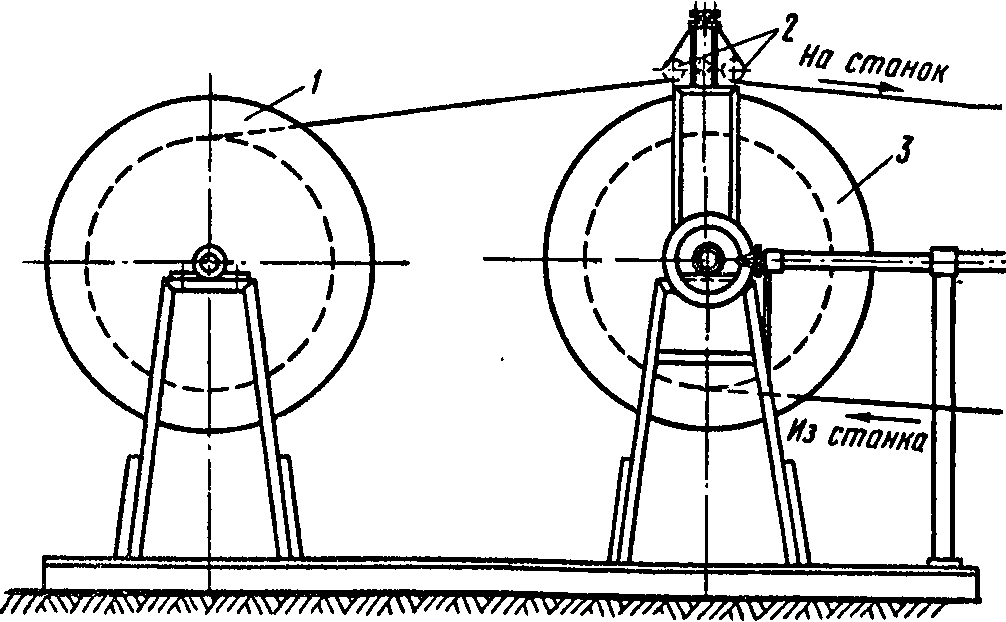

Рис. 62. Приспособление для изолирования обмоточных проводов с помощью токарного станка:

1, 3 и 9 — барабаны, 2 — рихтующие ролики, 4 — рихтовочная матрица, 5 — диски, 6 и 8 — прессующие и направляющие ролики, 7 — оплеточное приспособление

При этом выясняют также возможность повторного использования обмоточного провода и изоляционных деталей поврежденной обмотки. Восстановить изоляцию и повторно использовать обмоточный провод, снятый с поврежденной обмотки, можно довольно часто и этим следует воспользоваться. Поскольку в электроустановках имеются современные устройства релейной защиты и автоматики, полное разрушение обмоток происходит очень редко, так как трансформатор, как правило, отключается защитой на стадии возникновения повреждения, когда из-за электрического пробоя оказывается поврежденной только изоляция витков обмоточного провода, а не сам провод.

Использовать повторно снятый с обмотки провод после восстановления его изоляции путем переизолировки можно и при поступлении в ремонт обмоток с признаками сильного износа (старения) их изоляции вследствие продолжительной работы в условиях частых и длительных перегревов.

Процесс переизолировки снятого с обмотки провода состоит из операций удаления с него старой изоляции, отжига, рихтовки и покрытия новой изоляции. Отжигают и удаляют старый обмоточный провод, нагревая его в печи до 550 — 600 С, а затем промывая в горячей воде. Для изолирования обмоточного провода применяют оплеточные станки или специальные приспособления, сочетаемые с обычным токарным станком (рис. 62). Голый провод с барабана 1 подается через рихтовочное устройство (ролики 2 при круглом проводе или матрицу 4 — при прямоугольном), сквозной шпиндель станка, направляющие ролики 8 и ведущий барабан 9 на приемный фрикционный барабан 3. При прохождении провода диски 5 с рулонами изоляционной бумаги, вращаясь вокруг провода, изолируют его, оплетая бумагой, ролики 6 опрессовывают оплетенный провод, а оплеточное приспособление 7, состоящее из вращающихся дисков и закрепленных на них катушек хлопчатобумажных ниток, обматывает изолированный провод нитками, закрепляя таким образом изоляционный слой бумаги на проводе.

В качеству изолирующих материалов применяют хлопчатобумажную (шелковую, стеклянную, из химических волокон) пряжу высоких номеров (№ 60 и выше), ленты из кабельной или телефонной бумаги шириной 10 — 25 мм и толщиной 0,05 — 0,12 мм. Бумажную ленту навивают на провод спирально (под углом 45°) с перекрытием на 1/3 или 1/2 ширины ленты. Тонкую бумагу навивают на изолируемый провод в два или три слоя, причем нижний (первый) слой кладут с зазором 0,5 —0,8 мм или встык, а верхний — с полуперекрытием ширины ленты. Полосы изолирующей ленты склеивают бакелитовым лаком друг с другом и на концах оплетенного провода.

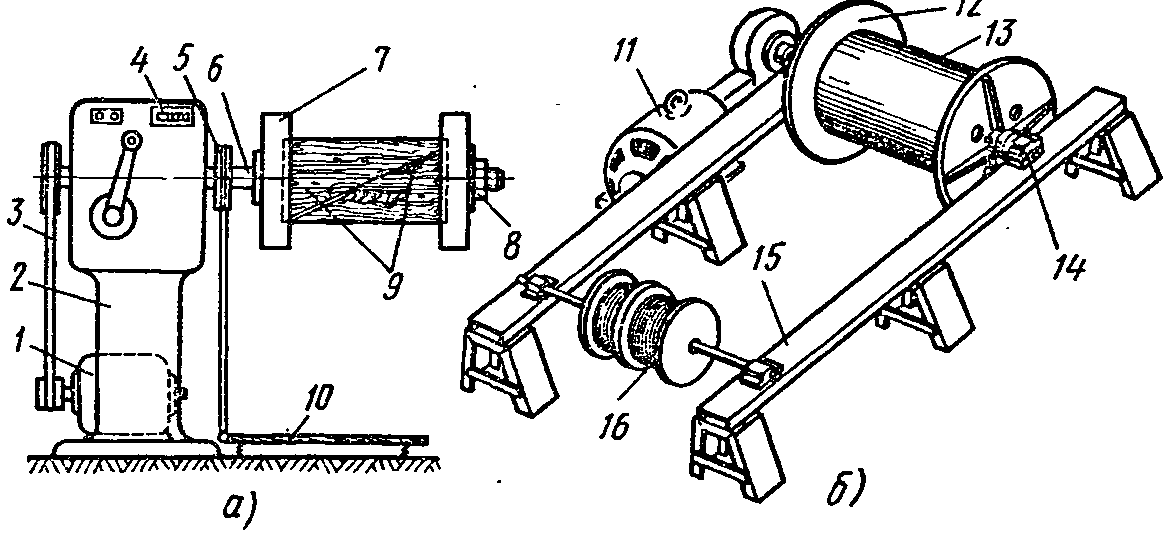

Специальный бумагооплеточный станок БОС-20 (рис. 63) состоит из приемного барабана 7, укрепленного на приемном устройстве. 2 с фрикционным проводом 3, который связан ременной передачей с тянущим барабаном 6. Оплетаемый провод, сматываясь с бухты 72, установленной на тележке 13, проходит через рихтующее устройство /7, направляющую втулку 10, бумагооплеточные узлы 9 с установленными на них бумажными рулончиками 8 и выходную втулку 7. Пройдя этот путь со скоростью 20 м/мин, провод рихтуется, оплетается бумажной лентой и с помощью проводоукладчика 4 наматывается равномерно и плотными рядами на приемный барабан 7. Станок приводится в действие приводом, состоящим из электродвигателя 14, соединенного муфтой 15 с редуктором 16. Приемное устройство и тянущий барабан связаны с приводом станка цепными передачами, бумагооплеточные узлы — ременными.

При правильном выполнении операций переизолировки старый обмоточный провод по своим качествам будет равноценен новому.

В ремонт поступают трансформаторы с различными повреждениями. В одних трансформаторах оказывается поврежденной только изоляция обмоток, а в других бывают повреждены (оплавлены) и обмоточные провода. При аварии, вызвавшей даже частичное выгорание проводов обмотки, резко ухудшается изоляция и у неповрежденной ее части. Обмотки с небольшим участком выгоревших проводов и изоляции ремонтируют в ряде случаев путем только частичной перемотки. Однако такой ремонт связан с трудностью удаления поврежденной части обмотки и намотки новых секций (а при этом нередко нарушается целость изоляции неповрежденной части ремонтируемой обмотки).

Рис. 63. Схема бумагооплеточного станка БОС-20:

7 и 6 — приемный и текущий барабаны, 2 и 17 — приемное и рихтующее устройства, 3 — фрикционный привод, 4 — проводоукладчик, 5 — отжимной ролик, 7 и 10 — втулки, 8 — бумажные рулончики, 9 — бумагооплеточные узлы, 12 — бухта проволоки, 15 — тележка, 14 — электродвигатель, 15 — муфта, 16 — редуктор

Рис. 64. Станки для намотки обмоток силовых трансформаторов: а — консольный, б -г- козловой; 1 и 71 — электродвигатели, 2 — станина, 3 — ременная передача, 4 — счетчик, 5 — муфта сцепления, б — шпиндель, 7 — диск из текстолита, 8 — гайка, 9 — клинья шаблона, 10 — ножная педаль, 72 — стальной диск, 13 — разъемный шаблон, 14 — разъемный деревянный подшипник, 75 — опорная конструкция из швеллерных балок, 16 — барабаны с обмоточным проводом

Следует также учитывать, что при частичной перемотке поврежденной обмотки должны использоваться изоляционные и проводниковые материалы, равноценные сохранившимся в ее неповрежденной части, а это не всегда возможно из-за отсутствия материалов, применявшихся ранее в трансформаторостроении. При частичной перемотке ограничиваются возможности применения новых, более качественных изоляционных материалов из-за нарушения единства изоляции обмоток.

Эксплуатация трансформаторов с частично перемотанными обмотками показала, что продолжительность их работы в 2 — 3 раза короче, чем у трансформаторов с полностью перемотанными обмотками. Поэтому при необходимости ремонта частично поврежденных обмоток целесообразно в каждом случае решать вопрос о возможности замены их вновь намотанными обмотками.

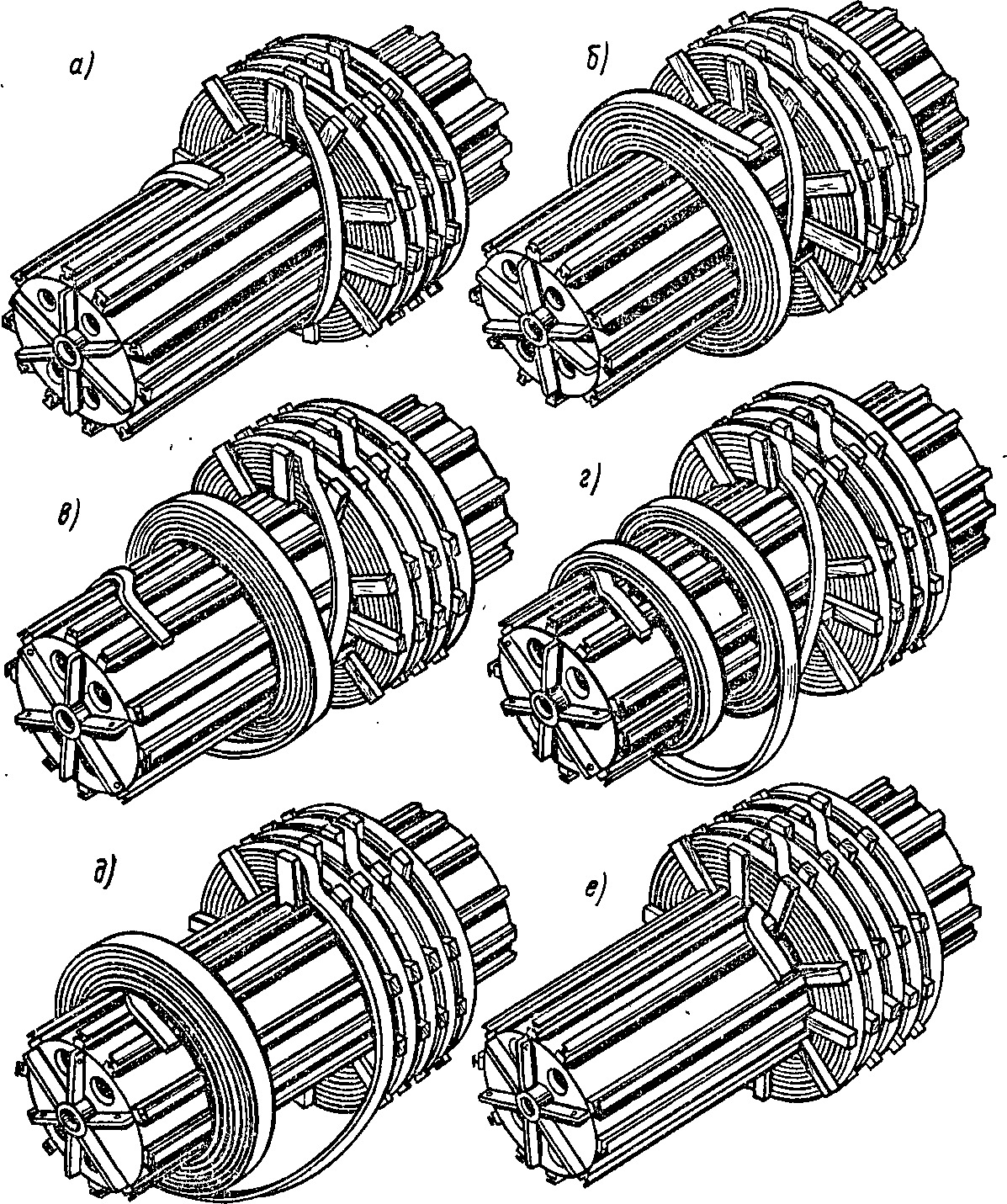

Намотка новой обмотки. Намотку (изготовление) новой обмотки выполняют по образцу поврежденной или же пользуясь расчетной запиской и чертежами обмотки. Новую обмотку наматывают на намоточных станках, выбор которых зависит от размеров и конструкции обмотки. Намоточные станки в зависимости от положения оси вращения разделяют на две основные группы: с горизонтальной и вертикальной осями вращения. Для намотки обмоток трансформаторов I —III габаритов применяют обычно намоточные станки с горизонтальной осью вращения, а IV габарита и выше — как с горизонтальной, так и вертикальной осью вращения. Ниже приведены краткие описания устройств намоточных приспособлений и станков с горизонтальной осью вращения.

Намоточный станок консольной конструкции с деревянным шаблоном предназначен для намотки обмоток трансформаторов I и П габаритов. Козловой намоточный станок с разборным стальным шаблоном используется при намотке обмоток трансформаторов II и III габаритов.

Консольный намоточный станок (рис. 64, а), применяемый для намотки обмоток трансформаторов мощностью до 630 кВ-А, состоит из электродвигателя 7, вмонтированного в станину 2 и укрепленного на шпинделе 6 станка намоточного шаблона, состоящего из двух встречных деревянных клиньев 9, зажатых дисками 7, которые закреплены гайкой 8. Счетчик 4 показывает число оборотов, произведенных шпинделем, а следовательно, и количество намотанных витков. Наличие в шаблоне встречных клиньев позволяет легко снимать с него готовую обмотку; для этого достаточно отвернуть гайку 8 и развести клинья шаблона. Пуск и остановку вращения шаблона производят педалью 10, механически соединенной с муфтой сцепления 5.

Рис. 65. Станок модели ТТ-20 для намотки обмоток трансформаторов:

1 — передняя бабка, 2 — рукоятка отключения шпинделя, 3 — рукоятки переключения частоты вращения, 4 — планшайба, 5 — упоры для установки на автоматический реверс, 6 — квадрат для ручного перемещения каретки самохода, 7 — каретка и механизм реверса, 8 — рукоятка ручного реверса каретки, 9 — педаль ножного управления фрикционной муфтой

Козловой намоточный станок (рис. 64,6) имеет швеллерную опорную конструкцию 75, шаблон 13 и электродвигатель 11 с редуктором. Шаблон представляет собой разрезной цилиндр, изготовленный из листовой стали толщиной 1,5 — 2 мм. В разрезе цилиндра установлена и закреплена деревянная планка, которую после окончания намотки удаляют, и таким образом облегчается съем готовой обмотки с шаблона. Шаблон зажимается двумя стальными дисками 12, насаженными на стальной вал и закрепленными на нем гайкой. В дисках имеются радиальные прорези овальной формы, расположенные на одинаковом расстоянии друг от друга. В прорезях дисков устанавливают кулачки, на которых крепится шаблон. Наличие в дисках прорезей с кулачками позволяет крепить на них шаблоны разных диаметров и таким образом наматывать обмотки для трансформаторов мощностью до 4000 кВ-А включительно.

Более совершенным является намоточный станок модели ТТ-20 (рис. 65), который состоит: из передней бабки 1 с расположенными на ней рукоятками 2 отключения шпинделя, рукоятками 3 переключения частоты вращения и рукояткой 8 — ручного реверса каретки; планшайбы 4; каретки 7 с механизмом реверса; упоров 5 для установки на автоматический реверс; педали 9 ножного управления фрикционной муфтой. Квадрат б служит для ручного перемещения каретки самохода.

Благодаря наличию фрикционной конусной муфты, включаемой ножной педалью 9, обеспечивается постепенное натяжение обмоточного провода и равномерная укладка витков в процессе изготовления обмотки. Ножное управление станком позволяет освободить руки рабочего, занятого укладкой витков обмотки, от необходимости отвлекаться непосредственно от намотки на ручное управление станком.

Намоточные станки оснащают шаблонами, натяжными приспособлениями и стойками с натяжными устройствами для барабанов с обмоточным проводом.

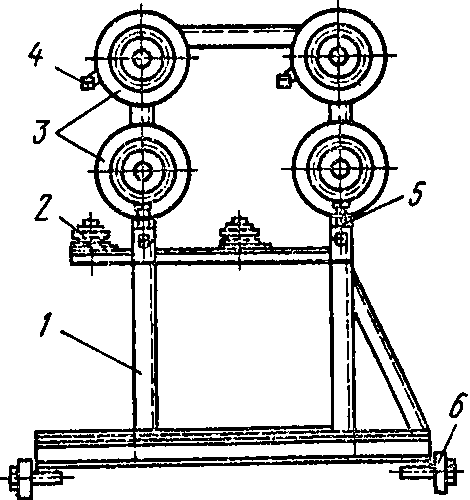

Для регулирования натяжения обмоточных проводов при намотке обмоток применяют приспособления (тормозные зажимы) и стойки различных конструкций.

Тормозные приспособления (рис. 66, я, б, в) должны обеспечивать регулируемое натяжение и не повреждать изоляцию проводов, при намотке винтовых обмоток позволять быструю перекладку проводов относительно друг друга во время выполнения групповых и общих транспозиций, при намотке непрерывных обмоток иметь устройство для «мертвого» торможения при затяжке секций.

Стойка с тормозным приспособлением (рис. 67) состоит: из сварной рамы 7, установленной на четырех катках 6 и способной передвигаться параллельно шаблону намоточного станка; сферических. направляющих втулок 2, способных покачиваться в своих гнездах; роликов 3 с канавками; кронштейнов 4 с втулками; регулируемых тормозов 5. Стойка рассчитана на. две бухты круглого обмоточного провода диаметром. до 3 мм. Бухты с проводом устанавливают на коническую вертушку и располагают под сферическими направляющими втулками, а конец провода пропускают через сферическую втулку и наматывают один или несколько раз в виде восьмерки на верхний и нижний ролики. Регулируемый тормоз 5 притормаживает нижний ролик. Изменяя число петель на роликах и силу торможения нижних роликов, получают требуемое натяжение обмоточного провода при его намотке.

Перед началом намотки обмоток следует, используя чертежи, дефектировочную, маршрутную и технологическую карты, заготовить необходимые изоляционные и проводниковые материалы и инвентарные приспособления, а также рабочие и мерительные инструменты. Надо подготовить шаблон, соответствующий размерам будущей обмотки, а также проверить исправность намоточного станка. Рабочее место обмотчика должно быть свободно от посторонних предметов и хорошо освещено.

Рис. 66. Зажимы для обеспечения натяжения провода при намотке обмоток:

а — винтовой, б — плашечный, в — эксцентриковый; 1 — обмоточный провод, 2 и 16 — деталь и стойка крепления зажима, 3 — натяжной винт, 4 — скоба, 5- и 13 — опорная и тормозные планки, 6 — щеки из текстолита, 7 — шарикоподшипник; 8 — винт с барашком, 9 — зажимные плашки из текстолита, 10 — основание зажима (стальная пластина толщиной 3 мм), 11 — рукоятка, 12 — эксцентрик, 14 — пружина, 15 — обычный винт

Рис. 67. Стойка с тормозным приспособлением для регулирования натяжения обмоточного провода:

1 — рама, 2 — сферическая направляющая втулка, 3 — верхний и нижний ролики, 4 — кронштейн с втулкой, 5 — регулируемый тормоз, 6 — каток

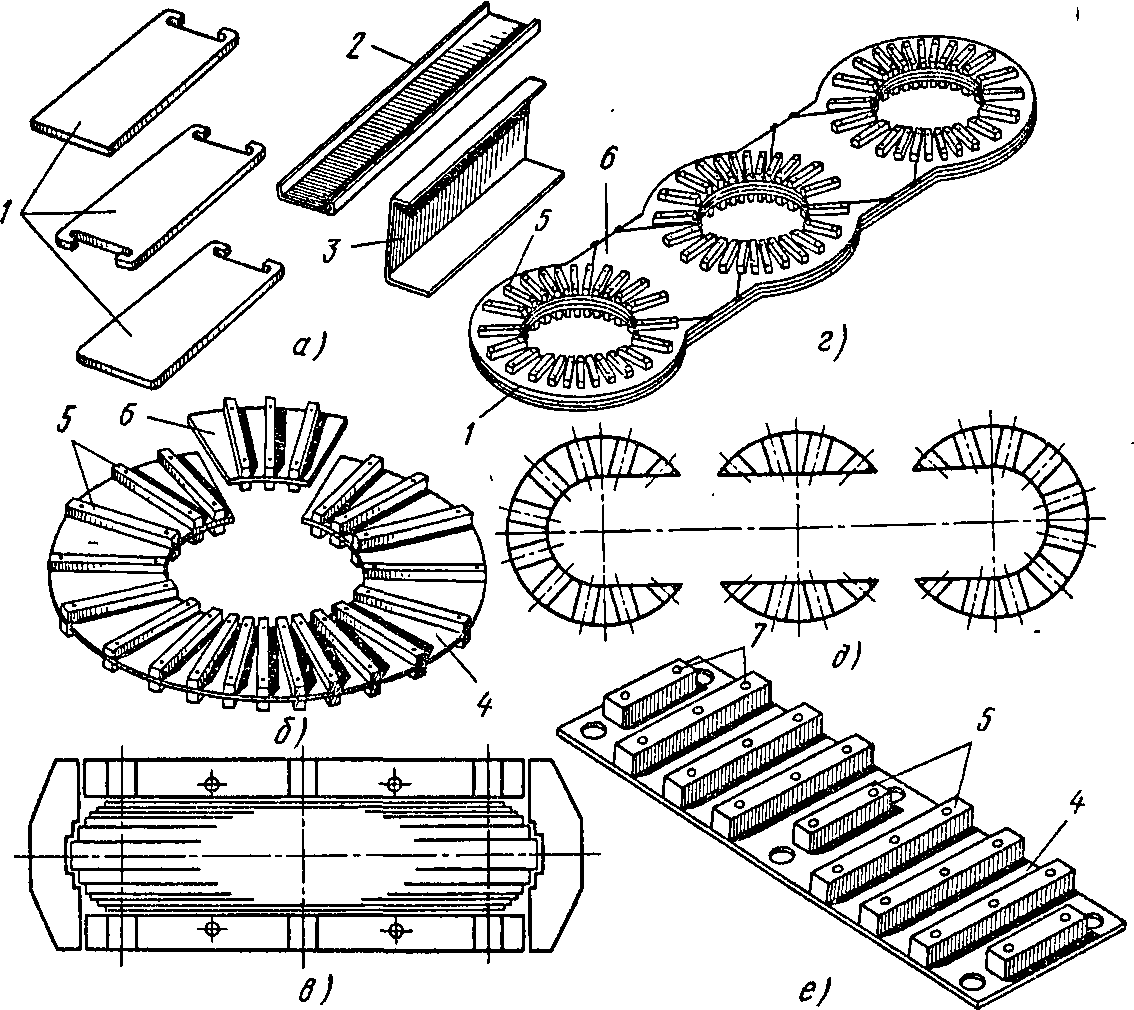

Рис. 68. Сборная изоляция маслонаполненных трансформаторов:

а — изоляционные детали, б — ярмовая изоляция трансформатора на 35 кВ с вынимающимся сектором, в — уравнительная изоляция из деревянных планок, г — ярмовая изоляция трансформатора на 110 и 220 кВ, д — уравнительная изоляция из пластин электрокартона с приклепанными прокладками, е — изоляционный «мост»; 1 и 5 — прокладки, 2 — коробка, 3 — щиток, 4 — шайба (лист), б — вставка, 7 — заклепки из дерева

При изготовлении, сборке и монтаже обмоток в качестве изоляционных материалов применяют бумагу (кабельную, телефонную), электротехнический картон и деревянные детали, а также изоляционные конструкции (рис. 68) из этих материалов.

Провода обмотки обычно наматывают на бумажно-бакелитовый цилиндр; кабельную и телефонную бумагу используют чаще всего в качестве межслоевой изоляции, картон в виде прокладок и штампованных или клееных изоляционных деталей, а изоляционные конструкции — как уравнительную и ярмовую изоляцию.

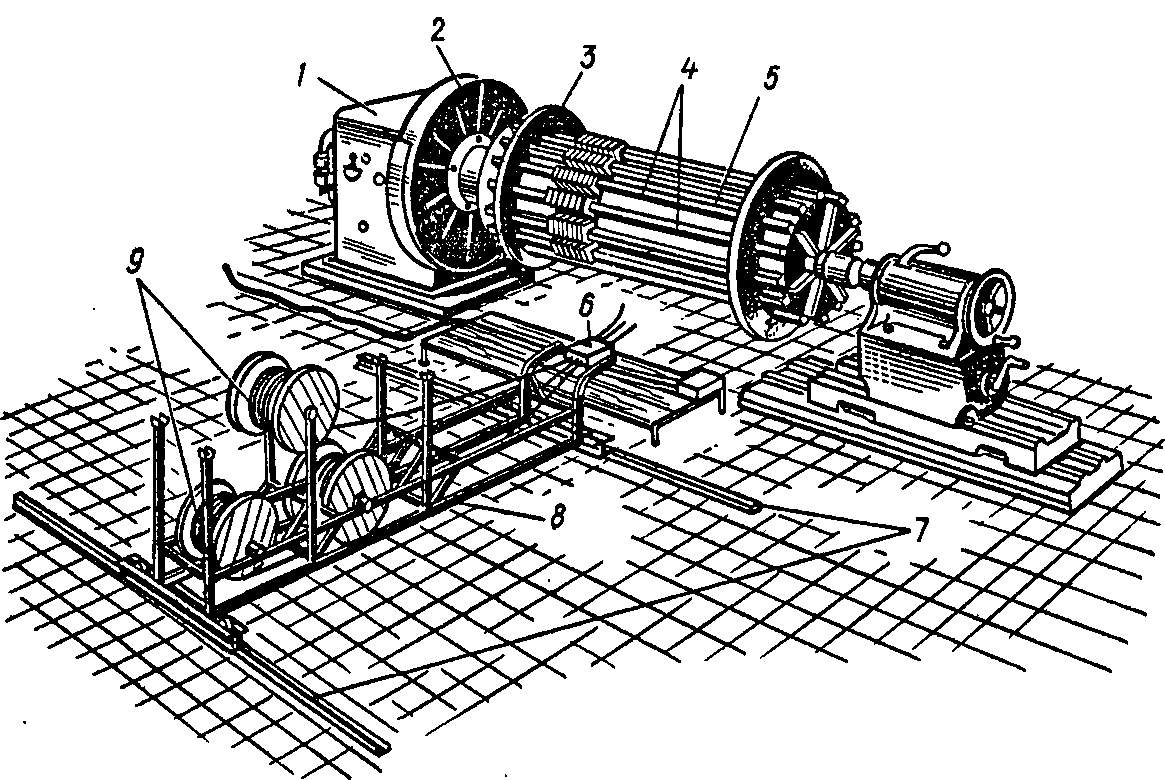

Размещение оборудования и оснастки при готовности к намотке обмоток показано на рис. 69. Металлический шаблон (цилиндр) 5 установлен на намоточном станке. На шаблон надеты шайбы 3 с прорезями, в которых закреплены рейки 4 с набором дистанционных прокладок из электрокартона.

Рис. 69. Размещение оборудования и оснастки при готовности к намотке обмоток:

1 — передняя (приводная) бабка намоточного станка, 2 — планшайба, 3 — шайба для установки реек, 4 — рейки, 5 — стальной цилиндр, 6 — натяжное устройство, 7 — рельсы, 8 — каретка, 9 — барабаны с обмоточным проводом

По фронту намоточного станка проложены рельсы 7, по которым может перемещаться каретка 8 с барабанами 9 обмоточного провода. Для создания необходимого натяжения обмоточного провода во время намотки на каретке установлено регулируемое натяжное устройство б, Управление станком ножное, педальное.

Намотку обмоток производит рабочий-обмотчик, а не слесарь по ремонту трансформаторов, однако последний должен быть знаком в общих чертах с технологией обмоточных работ и оборудованием, при помощи которого ремонтируют и изготовляют обмотки трансформаторов. Ниже в порядке ознакомления с основными технологическими операциями намоточных работ приведено краткое описание наиболее распространенного в трансформаторах I —IV габаритов способа намотки — непрерывной обмотки.

Непрерывной (см. рис. 39, г) называют обмотку за то, что в ней переход от одной катушки к другой производится без перерыва провода. Витки непрерывной обмотки могут быть из одного или нескольких параллельных проводов. При использовании параллельных проводов вместо одного провода большого сечения снижаются потери от вихревых токов в обмотках и облегчается намотка катушек, поскольку вместо одного массивного провода применяется несколько тонких. Для выравнивания длины и сопротивления

проводов, а также положения каждого из них в магнитном поле рассеяния при переходе из катушки в катушку их меняют местами (транспонируют). Транспозиция параллельных проводов осуществляется в процессе намотки на каждом переходе из катушки в катушку.

Конструктивно наиболее простой и технологически легко выполнимой является непрерывная обмотка из одного провода и целым числом витков. Непрерывную обмотку наматывают на рейки, накладываемые на бумажно-бакелитовый или временный (технологический) стальной цилиндр (шаблон). К намотке приступают после выполнения подготовительных работ и расстановки оборудования и оснастки (см. рис. 69). Закрепляют конец провода требуемой длины в прорези шаблона для установки реек и ослабляют натяжение обмоточного провода, затем, запустив намоточный станок, приступают к намотке (в несколько приемов) первой перекладной катушки. Вначале наматывают (без натяжения) витки временной катушки (рис. 70, а и б) и выполняют переход в следующую катушку (рис. 70, в). Затем вручную производят перекладку витков временно намотанной катушки (рис. 70, г, д), передвигают всю катушку на прежнее место и затягивают витки до заданного радиального размера (рис. 70, е). Перекладку витков временно намотанной катушки выполняют по одному витку и в последовательности, обратной намотке; вначале снимают верхний виток и укладывают его на рейки, затем Снимают следующий виток и укладывают на первый и т. д. Когда последний (нижний) виток будет уложен на верх катушки, получившейся после перекладки, на нее устанавливают четыре — восемь (в зависимости от диаметра обмотки) П-образных деревянных зажимов для предохранения витков от рассыпания при затяжке. Катушку с переложенными витками передвигают на ее постоянное место вплотную к дистанционным прокладкам и производят затяжку с помощью специального приспособления.

В процессе затяжки уплотняют витки катушки легкими ударами деревянного молотка в осевом и радиальном направлениях, а затем закрепляют конец обмотки бандажом из тафтяной ленты. Передвигают по рейкам дистанционные прокладки (образующие канал между первой и второй катушками) и производят намотку второй постоянной катушки с необходимым натяжением провода и уплотнением ее витков. После намотки на катушку устанавливают П-образный деревянный зажим или П-образную струбцину-фиксатор, отмечают переход в следующую (третью перекладную) катушку, выполняют переход и продолжают намотку.

Рис. 70. Процесс намотки катушек непрерывной обмотки из одного провода:

а — выполнение наружного перехода постоянной катушки и намотка первого витка перекладной катушки, б — намотка витков временной катушки, в — выполнение перехода перекладной катушки, г — перекладка витков временной катушки, д — законченная перекладка витков катушки, е — перекладная катушка с внутренним переходом для намотки постоянной катушки

Переходы должны быть выполнены особенно тщательно, так как являются наиболее опасным участком обмотки в отношении пробоя изоляции. Все переходы выгибают гибочным приспособлением и дополнительно изолируют: внутренний — прокладкой (или коробочкой), накладываемой на провод сверху, а наружный — снизу.

Третью секцию выполняют так же, как первую. Вначале передвигают требуемое число дистанционных прокладок вплотную ко второй катушке, укладывая один виток на другой; после укладки последнего витка выполняют внутренний переход в четвертую (постоянную) катушку и производят перекладку и затяжку витков, как описано выше. После установки прокладок между третьей и четвертой катушками производят намотку четвертой (постоянной), выполняют наружный переход из четвертой в пятую катушку и продолжают намотку последующих катушек, повторяя технологические приемы намотки перекладных и постоянных катушек.

Ранее была рассмотрена технология намотки непрерывной обмотки из одного провода. Когда витки непрерывной обмотки состоят из нескольких параллельных проводов, процесс намотки ведется так же, как и в случае намотки одним проводом, за исключением устройства переходов из одной катушки в другую.

Для непрерывных обмоток трансформаторов I —II габаритов применяют преимущественно алюминиевый провод АПБ, для трансформаторов больших мощностей — медный провод ПБ. Непрерывные обмотки для напряжений до 35 кВ наматывают проводом с нормальной изоляцией толщиной

4 — 0,55 мм на две стороны. Для напряжения 110 кВ используют провод с усиленной изоляцией — 1,2—1,35 мм. Кроме того, обмотки на напряжение 110 кВ для большей электрической прочности имеют по две концевые катушки, намотанные проводом с усиленной изоляцией 1,68 — 1,92 мм на две стороны.

Для защиты от возможных и нередко возникающих в линии электропередачи перенапряжений непрерывную обмотку ВН на напряжение 110 кВ и выше снабжают частичной емкостной защитой в виде экранирующих витков и емкостных колец, выравнивающих электрическое поле во входных катушках обмотки. Экранирующие витки из провода с усиленной изоляцией накладываются непосредственно на входные катушки обмотки, а емкостные кольца устанавливаются отдельно по торцам обмотки. Емкостное кольцо представляет собой прессованное кольцо (шайбу) из электрокартона, обернутое металлической фольгой (с некоторым разрывом во избежание короткозамкнутого витка) и изолированное кабельной бумагой. Выводные концы от экранирующих витков и емкостного кольца соединяются пайкой вместе и припаиваются к начальному витку обмотки.

Непрерывные обмотки, имеющие ряд преимуществ по сравнению с обмотками других типов и исполнений, получили широкое распространение в трансформаторах разных мощностей и напряжений. Основное их преимущество — большая стойкость к осевым усилиям, возникающим при коротких замыканиях. Непрерывная обмотка имеет большую торцевую опорную поверхность и допускает подпрессовку в осевом направлении при ее ослаблении.

Намотка обмоток других типов (например, винтовой) производится с соблюдением основных технологических требований, предъявляемых к намотке непрерывной обмотки. Учитывая это, описание технологии изготовления новых обмоток приведено на примере намотки обмотки только одного типа и конструктивного исполнения — непрерывной обмотки.

Сушка и прессовка обмотки. Вновь изготовленная обмотка подвергается сушке, для чего предварительно стягивается (запрессовывается) в специальных плитах, иначе она может рассыпаться при транспортировании к месту выполнения очередных технологических операций — сушки и подпрессовки.

Стяжку обмотки производят с помощью круглых стальных плит с отверстиями и стяжных шпилек. Для выполнения стяжки устанавливают плиты на торцах обмотки, продевают в отверстия плит стяжные шпильки и, равномерно навертывая гайки, стягивают, на шпильках обмотку настолько сильно, чтобы она не рассыпалась при перемещении к месту выполнения следующей операции — сушки.

Сушка — важная операция, повышающая качество обмоток и продлевающая продолжительность и работы. Она предназначается для удаления влаги, наличие которой в бумажной изоляции резко снижает электрическую прочность и срок ее службы.

Обмотки на напряжения до 35 кВ сушат при температуре, не превышающей 105 °С в обычных сушильных камерах, оборудованных вытяжной вентиляцией и электрическим или паровым подогревом. Сушку обмоток напряжением 35 кВ и выше производят в вакуум-сушильных камерах. Преимущество этого вида сушки состоит в том, что после прогрева обмотки создаётся (благодаря вакууму в камере) разность давлений между внутренними и наружными слоями изоляции, способствующая интенсивному выходу влаги на поверхность и ее быстрому испарению.

Первоначально обмотка была стянута стяжными плитами так, чтобы ее можно было только перемещать без опасения рассыпания. Более сильное стягивание обмотки плитами препятствовало бы интенсивному испарению влаги из ее изоляции. Поэтому после сушки производят подпрессовку обмотки, которую выполняют при помощи гидропресса без снятия плит или завертыванием гаек на шпильках стяжных плит до тех пор, пока размер обмотки в осевом направлении не достигнет требуемой величины.

После сушки и прессовки обмотку отделывают: проверяют ее размеры, устраняют (с помощью клиньев), наклон катушек, обрезают выступающие части реек и клиньев, изолируют поврежденные участки изоляции, подбивают выступающие переходы проводов, направляют смещенные полосы изоляции под переходами, выявляют и устраняют другие дефекты Обмотки, появившиеся в процессе намотки, сушки или прессовки.

По окончании намотки, сушки и прессовки, а также готовую обмотку подвергают различным проверкам и испытаниям с целью контроля качества и определения правильности выполненных операций ее изготовления.

Готовую обмотку отправляют в отделение сборки или устанавливают в специальной раме, предотвращающей ее деформацию, и отправляют, на хранение в сухое и отапливаемое помещение.

Читать также:

Ремонт обмоток трансформатора

В ходе долгого эксплуатирования трансформатора из-за усыхания картонно-бумажной изоляции происходит расслабление осевой прессовки обмоток, данный случай происходит довольно часто, и он зачастую приводит к аварии.

В процессе ремонтных работ довольно нередки моменты, когда на доставленном на ремонт и нормально работавшем до этого трансформаторе находились существенные поломки обмоток, которые смогут в дальнейшем привести к поломке трансформатора.

При ремонте обмоток трансформаторов проверяют:

1. Качество прессовки

2. Отсутствие деформации

3. Отсутствие смещение обмоток

4. Присутствие шлама в масляных каналах

5. Исправность паек

А также необходимо оценить состояние витков изоляции на целостность, механическую прочность и цвет.

В процессе длительного использования трансформатора происходит расслабление осевой прессовки обмоток и уменьшение осевых размеров обмотки.

При разных осевых размерах обмоток высшего напряжения и низшего напряжения и в некачественной прессовки в них закладывают вспомогательную изоляцию в виде колец и прокладок и прессуют вертикальными шпильками.

Обмотки старых трансформаторов, которые не имеют необходимых прессующих устройств, подпрессовывают способом расклиновки (в верхней части обмоток между уравнительной и ярмовой изоляциями забивают дополнительные изоляционные прокладки-клинья).

После завершения прессовки обмоток и затяжки ярма, мегомметром производят замеры сопротивление изоляции стяжных шпилек.

Если у Вас есть вопросы по поводу ремонта обмоток трансформатора, Вы хотите получить консультацию, рассчитать стоимость или записаться на ремонт — обращайтесь к специалистам «Элпромтехцентр» в отдел по ремонту электрооборудования.