Область применения:

Аммиак — производство удобрений

Метан (природный газ) — в качестве топлива , энергетика

Изопрен — получение каучука

Этилен — получение пластмасс

капролактам — получение капрона

пропан — в качестве топлива

изопрен — получение каучука

стирол — получение полистирола

пропилен — получение

полипропилена

гидроксид аммония — в медицине

оксид кремния — получение стекол

сера — процесс вулканизации резины

тетрахлорид углерода — в качестве растворителя

ацетон — в качестве растворителя

углерод – для металлургия , для

производство чугуна

стирол — для производство

пластмасс

азот — для производство

удобрений

уксусная кислота — для производство

волокон, для пищевая промышленность

фосфорная кислота — для

производство удобрений

кислород — для металлургия

бензол — -для

производство пластмасс

хлор — для производство

пластмасс , производство органических растворителей

азотная кислота- для

производство удобрений

карбонат кальция – для

производство стекла

углекислый газ – для пищевая

промышленность

аргон создание инертной

атмосферы

карбонат натрия – для

производство стекла

озон — для очистка воды

кислород – для производство

стали

Полиэтилен – для игрушки,

пластиковые пакеты

политетрафторэтилен – для

тефлоновая посуда

изопреновый каучук — для автомобильные

шины

поливинилхлорид — для трубы,

оконные панели

поликарбонат — для пластиковые

бутыли, DVD-диски

полистирол – для контейнеры

для пищи

нефть – для

производства топлива

сода — для производство

стекла

водород –для производство

аммиака

кислород – для выплавка стали

бутадиен – для производство

пластмасс

Классификация:

Каучук — происхождение

-природный органический

Асбест- происхождение-

неорганический

Вискозное волокно- происхождение

-искусственный

Лен — происхождение -природный

органический

Поливинилхлорид —

происхождение -синтетический

Карбидное волокно — происхождение

-неорганический

Капрон — происхождение

-синтетический

Борное волокно- происхождение

— неорганический

Ацетатное волокно —

происхождение -искусственный

Винол — происхождение

-синтетический

Хлопок — происхождение

-природный органический

Кварцевое волокно —

происхождение -неорганический

Стекловолокно- происхождение —

неорганический

Нейлон- происхождение —

синтетический

Шелк — происхождение

-природный органический

Базальт- происхождение —

неорганический

Пенька- происхождение

-природный органический

Акрил- происхождение

-синтетический

Карбидкремниевое волокно-

происхождение — неорганический

Эластан- происхождение —

синтетический

Оксидное волокно —

происхождение -неорганический

Лайкра- происхождение —

синтетический

Триацетатное волокно —

происхождение -искусственный

Полиэстер- происхождение —

синтетический

Мономер-полимер:

винилхлорид — поливинилхлорид

хлорэтилен — поливинилхлорид

этилен — полиэтилен

пропен — полипропилен

винилбензол — полистирол

бутадиен — каучук

пропен — полипропилен

капролактам — капрон

терефталевая кислота —

полиэтилентерефталат

изопрен — каучук

этилен — полиэтилен

стирол — полистирол

тетрафторэтилен — тефлон

винилацетат — поливинилацетат

акриламид — полиакриламид

ацетилен — полиацетилен

этиленоксид — полиэтиленгликоль

винилбромид — поливинилбромид

Алюминий – из электролиз

расплава

железо – из восстановление

оксида углеродом

Натрий — электролиз расплава

кремний — восстановление оксида

углеродом

Аммиак -из воздуха

Стекло – из сода

этилен — из нефть

чугун – из магнитный железняк

Хлор — водный раствор хлорида

натрия

медь — халькопирит

полипропилен — получают из

пропилен

полиэтилен — получают из этилен

железо — получают из гематит,

пирит

Этанол — получают из древесина

Кислород — получают из воздух

углекислый газ — получают из

дымовые газы

фтор — получают из расплав

фторида калия

Процессы:

электролиз воды — получение

легких газов (водород, кислород)

крекинг нефтепродуктов —

получение бензина

перегонка (фракционирование)

сжиженного воздуха — получение легких газов (азот, кислород)

брожение древесины или соломы —

получение этанола

горение — получение тепловой

энергии

этерификация — получение

сложных эфиров

полимеризация — получение пластмасс и резины

вулканизация —

получение резины

перегонка (фракционирование)

сжиженного воздуха — получение легких газов (азот, кислород)

прокаливание фосфатов кальция с

углем и диоксидом кремния — получение фосфора

каталитическое окисление

диоксида серы в триоксид серы — получение серной кислоты

сшивание

молекул каучука в единую пространственную сеть — вулканизация

термическое или каталитическое

разложение тяжелых углеводородов — крекинг

присоединение воды к

непредельным соединениям — гидратация

реакция образования сложных

эфиров при взаимодействии кислот и спиртов — этерификация

присоединение водорода к

непредельным соединением с получением предельных соединений — гидрирование

замещение

водорода на галоген — радикальное галогенирование

присоединение воды к

непредельным соединениям — гидратация

присоединение водорода к

непредельным соединением с получением предельных соединений — гидрирование

переработка каменного угля —

коксование

Способ

разделения:

воды и октана — разделение с

помощью делительной воронки

воды и карбоната кальция

–разделение фильтрованием

железо и нитрат калия -с

помощью магнита

железо и магний — разделить с помощью

магнита

железа и меди -разделение с

помощью магнита

гексана и бензола — разделение фракционной

перегонкой

жидкий азот и кислород – разделяют фракционной

перегонкой

вода и пропанол —

фракционной перегонкой

вода и ацетон — разделить фракционной

перегонкой

вода и этанол -фракционной

перегонкой

поваренная соль и кварцевый песок —

-разделить обработка водой, фильтрование, выпаривание раствора

воды и бензола — декантацией

воды и сульфата бария —

фильтрованием

хлорид лития и кварцевый

песок -обработка водой

железа и хлорида стронция — с

помощью магнита

воды и фенол — декантацией

бутанола и этанола —

фракционной перегонкой

сульфат бария и хлорид калия

обработка водой

воды и тетрахлорметан — декантацией

алюминия и железа разделить с

помощью магнита

углерод и хлорид натрия —

обработка водой

изопропанол и этанол —

фракционной перегонкой

ацетон и изопропанол фракционной перегонкой

хлорид натрия и полиэтилен

обработка водой

Цвет

пламени:

соли борной кислоты- зеленое

пламя

соли стронция — карминово-красное

пламя

соли калия – фиолетовое пламя

соли меди — зеленое пламя

соли кальция — кирпично-красное

пламя

соли натрия — желтое пламя

соли калия — фиолетовое пламя

соли меди — зеленое пламя

соли бария —

желто-зеленое

соли лития — красное

|

Элемент и его соединения |

Применение |

|

Ø Al Ø Al₂O₃ Ø AlCl₃ Ø Al₂(SO₄)₃ ∙ 18H₂O |

· Алюмотермия используется в металлургии для получения металлов: 2Al + Fe₂O₃ = 2Fe + Al₂O₃ · Машиностроение, авиастроение, судостроение · Алюминиевая посуда · Некоторые соли применяются в медицине для лечения кожных заболеваний · Адсорбент в хроматографии · Катализатор в органической химии · Очистка воды |

|

Ø Fe Ø FeCl₃ Ø Fe(NO₃)₃ |

· Сплавы железа являются основным конструкционным материалом · Катализатор в органической химии · Окраска тканей |

|

Ø Cr Ø «Хромовая смесь» — раствор K₂Cr₂O₇ вH₂SO₄(конц) |

· В металлургии для получения специальных сортов стали · Хромом покрывают другие металлы с целью предохранения их от коррозии · Окислитель для очистки стеклянной химической посуды |

|

Ø KMnO₄ |

· Дезинфицирующее средство |

|

Ø Cu |

· Соединения меди используются для борьбы с вредителями сельскохозяйственных растений |

|

Ø H₂ Ø H₂O₂ |

· Сырьё для получения NH₃, HCl, CH₃OH · В пищевой промышленности водород используют для выработки твёрдых жиров путём гидрогенизации растительных масел · В металлургии для восстановления некоторых металлов и оксидов · Летательные аппараты, воздушные шары, зонды наполняют водородом · «водородная горелка» для сварки и резки металлов · Жидкий водород – одно из наиболее эффективных видов ракетного топлива · В энергетике водород используют в качестве топлива · Дезинфицирующее средство в медицине для полосканий, промываний и как кровоостанавливающее средство |

|

Ø Cl₂ |

· В производстве пластмасс · Отбеливатель бумаги и тканей · Обеззараживание воды – «хлорирование» · В химической промышленности для получения соляной кислоты, фосгена, хлорной извести, хлороформа, моющих средств, ядохимикатов, каучуков |

|

Ø O₂ |

· В металлургии при выплавке чугуна и стали · В смеси с ацетиленом используют для сварки и резки металлов · В химической промышленности · В медицине (кислородные подушки, кислородные коктейли и др.) |

|

Ø S Ø H₂S Ø SO₂ Ø H₂SO₄ Ø MgSO₄ ∙ 7H₂O(горькая английская соль)и Na₂SO₄ ∙ 10H₂O(глауберова соль) Ø CaSO₄ ∙ 2H₂O |

· Широко применяется для борьбы с вредителями сельского хозяйства · Для вулканизации каучука · В производстве спичек, пороха · В медицине для лечения кожных заболеваний · В медицине для лечения ревматизма и кожных заболеваний · Сероводород – один из компонентов минеральных вод · В текстильной промышленности для отбеливания различных изделий · Для уничтожения вредных микроорганизмов · Получение серной кислоты · Осушка газов · Получение других кислот · Получение удобрений · Различные красители · Слабительное · Гипсовые повязки |

|

Ø N₂ Ø NH₃ Ø NH₄OH(нашатырный спирт) и NH₄Cl Ø Аммонийные соли Ø N₂O(веселящий газ) Ø HNO₃ |

· Исходное сырьё для получения аммиака, азотной кислоты, азотных удобрений · Получение азотной кислоты, гидроксида аммония и т.д. · В медицине · Удобрения · В медицине для наркоза · Для получения удобрений, лекарственных и взрывчатых веществ |

|

Ø P Ø H₃PO₄ |

· Производство фосфорной кислоты · Красный фосфор используется при изготовлении спичек · Производство удобрений · Изготовление реактивов, многих органических веществ, для получения катализаторов · Для создания защитных покрытий на металлах · В фармацевтической промышленности |

|

Ø C Ø CO Ø CO₂ Ø Na₂CO₃ |

· Алмаз применяется в промышленности для обработки твердых сплавов и бурения, также для изготовления ювелирных изделий · Графит применяется в электротехнике для изготовления электродов · В металлургии для получения металлов и руд · Пищевая промышленность (газированная вода, лимонады) · Сухой лёд · Пищевая промышленность (сода) |

|

Ø Si Ø SiO₂ |

· Получение полупроводниковых материалов и сплавов · Из сплава кремния с железом (ферросилиций) изготавливают химическую аппаратуру · Сырьё для производства стекла · Изготовление цемента |

В Великобритании закрыли Lotte Chemical. Это дочерняя фирма одной из корейских компаний. Закрыт не весь завод, а блок производства терефталевой кислоты. Получение ее стало нерентабельным.

При этом, мировое потребление соединения растет. В чем логика? Учитывая спрос на реагент, его производство стали наращивать предприятия Китая. Завод Великобритании не выдержал ценовой конкуренции.

Стало выгоднее закупать сырье из Поднебесной, чем производить его самим. Только вот, зачем промышленникам нужна терефталевая кислота? Начнем с перечисления ее свойств. Они дадут понимание, где может пригодиться реагент.

Свойства терефталевой кислоты

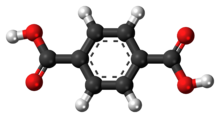

Кислота относится к бензополикарбоновым. Карбоновыми именуют соединения с карбоксильными группами СООН. Под поликислотами подразумеваются те, в которых минимум 2 окисла. В каждом есть кислород. Собственно, поэтому фрагменты и названы окислами. Второй элемент, как правило, — неметалл.

Приставка «бензо» добавляется к названиям кислот, имеющим связь с бензилтолуолами. Это ароматические углеводороды, составные которых входят в терефталевую кислоту. Формула ее:- C8H6O4. Бензольное кольцо располагается посередине молекулы. Карбоксильные группы – по краям. Пространственная запись выглядит так: —

Теперь разберемся в секрете названия героини статьи. Фталевые кислоты – это класс простейших, двухосновных кислот с формулой C6H4 (CO2H)2. Терефталевое соединение является изомером обычного фталевого. Иначе говоря, состав у героини статьи такой же, молекулярная масса тоже, а вот строение иное. У фталевой версии оно такое: —

Внешне вещество кристаллическое. Агрегаты белесые. Запаха у них нет, на вкус кисловаты. Плавится порошок при 300-от градусах Цельсия. Если довести температуру до 496-ти, соединение самовоспламениться.

Однако, уже при 200-от градусах происходит декарбоксилирование. Так именую процесс отсоединение части карбоксильных групп. В итоге, образуются несколько соединений, в которых фрагментов COOH меньше, чем в исходной кислоте.

Растворить терефталевую кислоту в воде, хоть грей, хоть нет, невозможно. Зато, вещество взаимодействует с водными растворами щелочей. Эфир терефталевой кислоты можно получить, совместив ее со спиртом.

Так формируют, к примеру, демитилтерефталат. Он «рождается» при слиянии кислоты с метанолом. Продукт их реакции раздражает слизистые, зато, идеален для создания полимерных волокон и пленок.

Сложный эфир можно получить, совместив терефталевую кислоту и этиленгликоль. Продукт реакции тоже пригоден для пленок. А вот как используют саму терефталевую кислоту? Вопрос поставлен. Настало время ответа.

Применение терефталевой кислоты

Терефталевая кислота применение нашла в области производства полимеров. Героиня статьи, как и ее продукт демитилтерефталат, токсична. Опыты проводили на кролика и крысах. Последние, получили по 10 граммов кислоты на килограмм веса и померли в течение двух недель.

Кроликам реагент наносили на кожу. Покровы отекали и покрывались корками. Но, в виде полиэтилентерефталата, который получают синтезом терефталевого соединения, вещество не опасно.

Полиэтилентерефталат – это термостойкий, прозрачный полимер. Именно из него, к примеру, делают лавсан. Нити из него используют медики. Материал покорил их прочностью. Делают из лавсана и материи.

Они сохраняют яркость красок, не мнутся, отлично держат тепло, крепки на разрыв. Минус одежд из лавсана лишь в отсутствии у тканей способности впитывать влагу. Наряды не гигиеничны, подходят для кратковременных выходов, но не постоянной носки.

Практичнее делать из полиэтилентерефталата пластиковую тару. Ее изготавливают не только для бытовых, промышленных нужд, но и пищевой отрасли. Это указывает на безопасность пластиковых упаковок, по крайней мере, если правильно ими пользоваться.

Полимеры делятся на классы и соответственно маркируются. Одну тару можно даже в микроволновку на пару минут поместить. В другие емкости из полиэтилентерефталата даже горячую воду налить нельзя, иначе они расплавятся.

Производство терефталевой кислоты

Героиня статьи, как и прочие кислоты, бывает технической, или же очищенной. Последняя, нужна для пищевой промышленности. Уровень загрязнения определяется наличием продуктов окисления параксилола. Это продукт кристаллизации ксилола нефти.

Между тем, именно окисление параксилола – основной способ промышленного получения терефталевой кислоты. Для реакции нужны чистый кислород и испарительное охлаждение. Уксусная кислота берется в качестве среды. Нужен, так же, катализатор. В его роли выступают соли кобальта, или марганца.

Окисление параксилола ведется в 3 ступени. Изначальная конверсия, то есть, переход в терефталевую кислоту равен лишь 40%. К ним приходят, выдерживая температуру в 180-200 градусов Цельсия. Потом ее еще повышают.

В итоге получается почти 100-процентное, чистое терефталевое соединение. Такое и в пищевой отрасли пригодится, и для защитных покрытий, и конструкционных материалов.

Правда, для последних, обычно, используют вторично переработанное сырье. Изделия из полиэтилентерефталата почти не гниют, для разложения нужны тысячелетия. Поэтому, вторичное использование полимера всячески поощряется.

Цена терефталевой кислоты

Купить терефталевую кислоту предлагают, в основном, оптом. За тонну просят примерно 700-1 500 долларов США. В переводе на рубли минимальный ценник – около 44 000, а максимальный – более 90 000. Это по текущему курсу в 63,5 рубля на 8-е декабря 2016-го года.

Экстримально низкие ценники на терефталевую кислоту встречаются у ряда российских и китайских предприятий при заказах от 5-ти тонн. Производители уверяют, что предлагают по 500 долларов за тонну соединение высокой очистки.

Некоторые производители, и вовсе, устанавливают минимальный заказ в 20 тонн. Можно найти и поставки небольшими объемами. Ряд баз химических реактивов продает терефталевую кислоту килограммами. За 1 000 граммов клиенты фирм отдают чуть больше 10-ти рублей.

Сокращения и другие названия: ТФК, 1,4-бензолдикарбоновая кислота

Тип полимера: ароматическая кислота

Терефталевая кислота — двухосновная дикарбоновая ароматическая кислота с пара-расположением карбоксильных групп. Является изомером фталевой и изофталевой кислот.

ТФК является кристаллическим веществом, которое в сравнении с бензойной и изомерными дикарбоновыми кислотами наименее растворима в воде и органических жидкостях. Терефталевая кислота и ее диметиловый эфир (диметилтерефталат) играют важную роль в производстве синтетического волокна лавсан (терилен) — продукта их поликонденсации с этиленгликолем, а также в производстве фактически всех фталатов, таких как диоктилтерефталат, диоктилфталат, и пр. Для получения терефталевой кислоты используют n-ксилол, толуол, а также фталевый ангидрид полученный из о-ксилола или нафталина.

Физические и химические свойства

ТФК является белым кристаллическим порошком с плохой растворимостью в воде и уксусной кислоте, однако очень хорошей растворимостью в растворах щелочей.

Проявляет свойства типичной карбоновой кислоты, так, например, под действием дегидратирующих агентов, таких как уксусный ангидрид, она превращается в полимерный ангидрид, при взаимодействии с основаниями она даёт соли, со спиртами ТФК даёт сложные эфиры, а при реакции с оксихлоридом фосфора и тионилхлоридом приводит к терефталоилхлориду. Помимо этого терефталевая кислота вступает в реакции электрофильного замещения.

Основные методы синтеза терефталевой кислоты:

— Жидкофазное окисление п-ксилола в CH3COOH (175-230 °C, 1.5-3.0 МПа, катализатор — соли Co и Mn) в течение 0.5-3 ч; выход 95%, содержание основного вещества 99.5%. Технический продукт от примеси 4-формилбензойной кислоты очищают гидрированием при высокой температуре и давлении в присутствии Pd/C или Pt/C с последующим отделением получающейся п-толуиловой кислоты кристаллизацией.

— Окисление нафталина или о-ксилола во фталевый ангидрид с последующим превращением его в дикалиевую соль о-фталевой кислоты и изомеризацией при 350-450 °C и давлении CO2 10-50 атм в дикалиевую соль терефталевой кислоты с последующим ее подкислением разбавленной H2SO4.

Процесс получения терефталевой кислоты (ТФК) методом жидкофазного окисления основан на реакции окисления параксилола кислородом в среде уксусной кислоты в присутствии солей Со и Мn с добавкой горючей жидкости — тетрабромэтана в качестве катализатора.

В качестве побочного продукта в небольших количествах образуются пара-толуиловая кислота и 4-карбоксибензальдегид. Для их отделения, а также для очистки продукта от окрашенных примесей, смесь подвергают гидрированию в присутствии палладиевого катализатора с последующей кристаллизацией. При этом 4-карбоксибензальдегид превращается в более растворимую в воде п-толуиловую кислоту, а окрашенные примеси превращаются в бесцветные вещества. В процессе кристаллизации осаждают менее растворимую терефталевую кислоту.

Процесс проводят при температуре 180-200 °С под давлением 10-15 кгс/см2, осуществляя теплосъем за счет испарения растворителя (уксусной кислоты) и реакционной воды

Механизм реакции — радикально-цепной с короткой цепью. Упрощенно реакцию можно рассматривать как последовательно-параллельную:

ПК – параксилол, С6Н4(СН3)2;

п-ТА – пара-толуиловый альдегид, п-С6Н4(СН3)СНО;

п-ТК – пара-толуиловая кислота, п-С6Н4(СН3)СООН;

п-КБА – пара-карбоксибензальдегид, п-С6Н4(СНО)СООН;

ТФК – терефталевая кислота, п-С6Н4(СООН)2;

БК – бензойная кислота, С6Н5СООН;

Ki – константа скорости I стадии реакций окисления.

Кроме образования бензойной кислоты и продуктов конденсации, основной побочной реакцией является деструктивное окисление уксусной кислоты и образование легковоспламеняющейся жидкости метил ацетата (МА):

Схема одностадийного получения ТФК окислением n-ксилола. В реактор 1, снабженный мешалкой, подают n-ксилол, воздух, рециркулирующую уксусную кислоту и катализатор (потери двух последних компонентов восполняют, подавая свежий раствор катализатора в уксусной кислоте, что на схеме не изображено). Реакционное тепло отводят за счет испарения уксусной кислоты и воды, пары которых конденсируются в холодильнике 2. Конденсат отделяют от воздуха в сепараторе 3 и возвращают в реактор.

Схема одностадийного синтеза терефталевой кислоты (ТФК):

1 — реактор; 2 — холодильник; 3 — сепаратор;

4 — центрифуга; 5 — ректификационная колонна;

6 — колонна регенерации уксусной кислоты

Реакционная масса представляет собой суспензию ТФК в растворителе. Эту суспензию фильтруют в центрифуге (или на фильтре) 4, на которой терефталевую кислоту промывают свежей уксусной кислотой и направляют на очистку. От фильтрата отгоняют воду в ректификационной колонне 5 из куба которой уксусная кислота с растворенным в ней катализатором возвращается в реактор 1. В кислоте при многократной циркуляции накапливаются смолистые примеси, поэтому часть кислоты отводят в колонну 6 для регенерации. Уксусная кислота отгоняется от тяжелого остатка и возвращается в цикл. Остаток сжигают или регенерируют из него кобальт. Для ТФК, полученной одностадийным методом, нужна специальная очистка от n-карбоксибензальдегида (при двухстадийном синтезе очистка достигается при получении и кристаллизации эфира). Для этого применяют способ гидрирования в водной суспензии при высоких значениях температуры и давления, когда примеси переводятся в более растворимые соединения (оксикислоты) и переходят в воду. Возможно проведение очистки ТФК путем ее этерификации в диметилтерефталат и перекристаллизации последнего. Есть также данные о возможности прямого синтеза достаточно чистой ТФК (не требующей специальной очистки) благодаря применению кобальт-марганец-бромидного катализатора и оптимальных параметров процесса.

Также другим способом из применяющихся является окисление нафталина или о-ксилола во фталевый ангидрид с последующим превращением его в дикалиевую соль о-фталевой кислоты и изомеризацией при 350-450 °C и давлении CO2 10-50 атм в дикалиевую соль терефталевой кислоты с последующим ее подкислением разбавленной H2SO4. В промышленности фталевый ангидрид получают парофазным каталитическим окислением кислородом воздуха о-ксилола или нафталина с использованием стационарных или псевдоожиженных (нафталин) катализаторов на основе V2O5-TiO2 или V2O5-K2SO4. Сырой фталевый ангидрид из реакционных газов улавливают в твердом виде в аппаратах калориферного типа, очищают и выделяют ректификацией. При окислении о-ксилола выход реакции 75-80%, при окислении нафталина 85-88%. Обычная установка с неподвижным слоем работает при температуре 340-375ºС и давлении порядка 0,5 кгс/см2, при времени контактирования 4-6 сек, в то время как установка с кипящим слоем работает при температуре 370ºС и давлении 1 кгс/см2 при времени контактирования 18-20 сек.

Первоначально главным путем получения фталевого ангидрида было окисление нафталина, но в последнее время для этой цели все больше используют менее дорогой о-ксилол.

Производство фталевого ангидрида

Нафталин дает три главных продукта частичного окисления – нафтохинон, фталевый альдегид и малеиновый альдегид. Фталевый ангидрид весьма стабилен к дальнейшему окислению, поэтому реакцию ведут до практически полной конверсии нафталина, выход же 1,4-нафтохинона и малеинового ангидрида крайне мал, а основным побочным процессом является окисление до двуокиси углерода. По распределению температуры в слое катализатора выделяются два максимума, один из которых соответствует получению нафтохинона, а второй – дальнейшему окислению до фталевого альдегида.

Наиболее эффективным катализатором для данного процесса является V2О5 с добавкой K2SO4 на силикагеле, обеспечивающий при 360-400ºС выход фталевого ангидрида до 90 %, т. е. для получения 1 т фталевого ангидрида требуется 1,05-1,10 т нафталина. Впервые катализатор и технология были разработаны фирмами «Von Heyden» и «BASF». При прохождении нафталино-воздушной смеси через слой катализатора происходит экзотермическая реакция окисления нафталина во фталевый ангидрид.

Схема производства фталевого ангидрида из нафталина.

Технологическая схема получения фталевого ангидрида из нафталина:

1 – подогреватель; 2 – испаритель; 3, 6 – теплообменники; 4 – реактор; 5 – котел-утилизатор; 7 – конденсаторы; 8 – емкость; 9, 10 – ректификационные колонны.

Расплавленный нафталин при 100ºС подают в испаритель 2, имеющий несколько колпачковых тарелок. Туда же вводят часть воздуха (предварительно подогретого в аппарате 1), который насыщается парами нафталина до концентрации 8-10 %. Оставшийся воздух нагревают в теплообменнике 3 горячим реакционным газом, смешивают с воздухом, насыщенным парами нафталина, и подают смесь в трубчатый реактор 4.

Реактор охлаждается циркулирующим расплавом солей; при этом в котле-утилизаторе 5 генерируется пар высокого давления (до 50 кгс/см2), который приводит в движение турбокомпрессор, подающий воздух на окисление. Горячие реакционные газы отдают тепло воздуху в теплообменнике 3 и затем охлаждаются в теплообменнике 6, в котором производят пар низкого давления или подогревают водный конденсат, идущий в котел-утилизатор 5.

Охлажденные реакционные газы поступают в систему из двух попеременно работающих конденсаторов 7 с ребристыми трубами, охлаждаемыми маслом, на которых фталевый ангидрид отлагается в твердом виде. При наоплении достаточного количества кристаллизованного продукта, поток газа переключают на второй конденсатор, а первый подогревают горячим маслом. Расплавленный фталевый ангидрид стекает из конденсатора в промежуточную емкость 8, из которой поступает на очистку в систему из двух вакуумных ректификационных колонн 9 и 10. В первой отгоняют более летучие вещества, а из второй в качестве дистиллята выводят чистый фталевый ангидрид. Легкий погон колонны 9 и тяжелый кубовый остаток колонны 10 сжигают.

Реакцию окисления нафталина во фталевый ангидрид обычно осуществляют в псевдоожиженном слое по причине большой экзотермичности процесса и необходимости строгого соблюдения температурного режима в целях соблюдения взрывозащищенности. Для отвода тепла реакции в конверторах с псевдоожиженным слоем катализатора в качестве хладоагента применяют кипящую при избыточном давлении воду.

Производство фталевого ангидрида из о-ксилола

Производство фталевого ангидрида из о-ксилола требует в качестве первой ступени концентрирования о-ксилола в сырье путем выделения его из смеси других ароматических углеводородов, содержащих в молекуле восемь атомов углерода. Это может быть достигнуто путем фракционной перегонки ароматической фракции С8.

При практически полной конверсии о-ксилола выход фталевого ангидрида значительно снижается, а выход малеинового ангидрида возрастает до 5-8 %. Лучшим катализатором окисления о-ксилола является V2O5-TiO2, на котором выход фталевого ангидрида достигает 70-75 % при 370-400ºС. Несмотря на более низкий выход фталевого ангидрида, производство его из менее дорогостоящего о-ксилола растет.

Принципиальная схема получения фталевого ангидрида окислением о-ксилола:

1 – испаритель; 2 – реактор; 3 – газовый холодильник; 4 – конденсаторы; 5 – сборник; 6 – система очистки отходящего газа; 7, 8 – ректификационные колонны; 9 – аппарат для полимеризации примесей; 10 – конденсатор; 11 – эжектор;

а – о-ксилол; б – воздух; в – вода; г – водяной пар; д – охлаждающее масло; е – головная фракция; ж – чистый фталевый ангидрид; з – кубовый остаток; и – сернистый ангидрид; к – отходящие газы.

Технологические схемы производства для окисления нафталина и о-ксилола схожи, и поэтому существуют установки, на которых возможно переработать оба вида сырья. Процесс проходит при атмосферном давлении и большом избытке воздуха, обеспечивающем концентрацию реагента за пределами взрывоопасности. Наибольшее распространение получили многотрубные реакторы, осуществляющие производство пара, со стационарным слоем катализатора, охлаждаемые кипящим водным конденсатом. Окисление воздухом о-ксилола ведут над V2O5 при температуре 450-600ºС со временем превращения менее 0,1 секунды, выход же реакции составляет около 50-70 % от теоретического.

Технологическая схема производства фталевого ангидрида газофазным окислением нафталина или о-ксилола:

1 – испаритель; 2 – теплообменник; 3 – реактор; 4 – котел-утилизатор; 5 – холодильник; 6, 6′ – попеременно переключаемые конденсаторы; 7 – емкость фталевого ангидрида-сырца; 8 – колонна предварительной очистки фталевого ангидрида; 9 – ректификационная колонна выделения легких примесей; 10 – ректификационная колонна выделения товарного фталевого ангидрида

Пары о-ксилола из обогреваемого водяным паром испарителя 1 поступают в теплообменник 2, в котором смешиваются с предварительно фильтрованным воздухом, сжатым до необходимого давления и подогретым. Полученная таким образом смесь подается в реактор 3. Катализатор в реакторе находится в трубчатом коллекторе, окруженном водяной ванной для отвода тепла. Вода непрерывно циркулирует через холодильник. Выходящие из реактора газы поступают в котел 4, где отдают свое тепло для генерации водяного пара, а затем направляются на поочередно переключаемые конденсаторы 6 и 6′, где происходит их полная конденсация. Фталевый ангидрид, отлагающийся на поверхностях конденсаторов, выплавляют и отправляют в приемную емкость 7. В заключение продукт подвергают перегонке, отбирая в качестве главной фракции фталевый ангидрид.

Большинство известных катализаторов, применяемых при производстве фталевого ангидрида как из нафталина, так и из о-ксилола, содержат в качестве главного активного компонента V2O5. Реакция и выход целевого продукта в определенной степени зависят от наличия «промоторов» и от физического состояния применяемого катализатора, особенно от соотношения поверхность : объем. Действие окиси ванадия как катализатора основано на том, что в условиях реакции она может переходить из одной степени окисления в другую. Высший окисел окисляет углеводород, а сам при этом восстанавливается; затем он снова окисляется свободным кислородом воздуха. Необходимо обеспечивать избыток воздуха, чтобы равновесие было сдвинуто в сторону окисла более высокого валентного состояния, иначе катализатор теряет свою активность. Более низкое соотношение воздух : углеводород можно применять при работе с псевдоожиженным (кипящим) слоем катализатора.

Минимальная температура, необходимая для инициирования окисления, больше зависит от катализатора, чем от природы окисляемого углеводорода. При применении в качестве катализатора ванадата олова о-ксилол можно окислить даже при температуре 270ºС, тогда как при применении чистого плавленого V2O5 минимальная температура окисления будет около 425ºС. Поэтому максимальную температуру, измеряемую в слое катализатора, поддерживают в постоянном интервале с помощью охлаждающей бани. Максимальные температуры катализатора, лежащие ниже 525ºС, благоприятны для получения продуктов более низкой степени окисления, чем фталевый ангидрид, например, альдегидов. при температурах, значительно превышающих 600ºС, происходит чрезмерное переокисление и реакцию становится трудно контролировать.

Затем фталевый ангидрид превращают в дикалиевую соль о-фталевой кислоты и изомеризуют при 350-450 °C в среде СО2 под давлением в дикалиевую соль терефталевой кислоты с последующим ее подкислением также в среде двуокиси углерода или иного инертного газа. При температуре порядка 400-425 °C достигается максимальная для данного способа степень конверсии 50-55%

Применение терефталевой кислоты

Терефталевая кислота главным образом используется для получения насыщенных полиэфиров, таких как полиэтилентерефталат, диоктилтерефталат, диоктилфталат, лавсан.

К другим областям применения терефталевой кислоты относятся производство полибутилентерефталата, используемого как промышленная изоляция, и диоктилтерефталата.

Учёные из из Эдинбургского университета при помощи генетически модифицированных бактерий Escherichia coli смогли переработать 79 % терефталевой кислоты в ванилин.

Терефталевая кислота обладает низкой токсичностью и вызывает обратимое и мягкое раздражение глаз, кожи и дыхательной системы, однако вдыхание взвесей терефталевой кислоты, не несёт большой опасности, в то время как при достаточной концентрации вещества и наличии окислителя может происходить взрыв. Для терефталевой кислоты минимальное содержание должно составлять 40 г/м³ при концентрации кислорода 12,4 %.

|

|

|

|

| Имена | |

|---|---|

| Предпочтительное название IUPAC Бензол-1,4-дикарбоновая кислота | |

| Другое наименования 1,4-бензолдиовая кислота. бензол-1,4-диовая кислота. терефталевая кислота. пара-фталевая кислота. TPA. PTA. BDC | |

| Идентификаторы | |

| Номер CAS |

|

| 3D-модель (JSmol ) |

|

| 3DMet |

|

| Ссылка Beilstein | 1909333 |

| ChEBI |

|

| ChEMBL |

|

| ChemSpider |

|

| ECHA InfoCard | 100.002.573 |

| Номер ЕС |

|

| Справочная информация Gmelin | 50561 |

| KEGG |

|

| PubChem CID |

|

| номер RTECS |

|

| UNII |

|

| Панель управления CompTox (EPA ) |

|

InChI

|

|

УЛЫБКИ

|

|

| Свойства | |

| Химическая формула | C8H6O4 |

| Молярная масса | 166,132 г · моль |

| Внешний вид | Белые кристаллы или порошок |

| Плотность | 1,522 г / см |

| Температура плавления | 427 ° C (801 ° F; 700 К) в запаянной трубке. Возгоняется при стандартном атмосферном давлении. |

| Точка кипения | Разлагается |

| Растворимость в воде | 0,0015 г / 100 мл при 20 ° C |

| Растворимость | водное основание полярных органических растворителей |

| Кислотность (pK a) | 3,51, 4,82 |

| Магнитная восприимчивость (χ) | -83,51 × 10 см / моль |

| Структура | |

| Дипольный момент | 0 |

| Опасности | |

| Паспорт безопасности | См.: страница данных. лист паспортов безопасности материалов |

| пиктограммы GHS |  |

| Сигнальное слово GHS | Предупреждение |

| краткая характеристика опасности GHS | H315, H319, H335 |

| Меры предосторожности GHS | P261, P264, P271, P280, P302 + 352, P304 + 340, P305 + 351 + 338, P312, P321, P332 + 313, P337 +313, P362, P403 + 233, P405, P501 |

| Родственные соединения | |

| Родственные карбоновые кислоты | Фталевая кислота. Изофталевая кислота. Бензойная кислота. п-Толуиловая кислота |

| Родственные соединения | п-ксилол. Полиэтилентерефталат. Диметилтерефталат |

| Дополнительный d ata стр. | |

| Структура и. свойства | Показатель преломления (n),. Диэлектрическая проницаемость (εr) и т. д. |

| Термодинамические. данные | Фаза поведение. твердое тело – жидкость – газ |

| Спектральные данные | UV, IR, ЯМР, MS |

| Если не указано иное, данные приведены для материалов в их стандартном состоянии (при 25 ° C [ 77 ° F], 100 кПа). | |

| Ссылки в ink | |

Терефталевая кислота представляет собой органическое соединение с формула C6H4(CO 2H)2. Это белое твердое вещество является товарным химическим веществом, используемым в основном в качестве предшественника полиэфира ПЭТ, используемого для изготовления одежды и пластиковые бутылки. Ежегодно производится несколько миллионов тонн. Общее название происходит от дерева, производящего скипидар Pistacia terebinthus и фталевой кислоты.

Содержание

- 1 История

- 2 Синтез

- 2.1 Процесс Amoco

- 2.1. 1 Механизм

- 2.1.2 Проблемы

- 2.1.3 Альтернативные реакционные среды

- 2.2 Промоторы и добавки

- 2.3 Альтернативные пути

- 2.1 Процесс Amoco

- 3 Области применения

- 3.1 Другое применение

- 4 Растворимость

- 5 Токсичность

- 6 Ссылки

- 7 Внешние ссылки и дополнительная литература

- 8 См. Также

История

Терефталевая кислота была впервые выделена (из скипидара) французским химиком Амеде Кайо (1805–1805 гг.) 1884) в 1846 году. Промышленное значение терефталевая кислота приобрела после Второй мировой войны. Терефталевую кислоту получали окислением п-ксилола разбавленной азотной кислотой. Окисление п-ксилола воздухом дает п-толуиловую кислоту, которая сопротивляется дальнейшему окислению воздухом. Превращение п-толуиловой кислоты в метил-п-толуат (CH 3C6H4CO2CH3) открывает путь для дальнейшего окисления до монометилтерефталата, который далее этерифицируется до диметилтерефталата. В 1955 году Mid-Century Corporation и ICI объявили об окислении п-толуиловой кислоты до терафталевой кислоты с помощью бромида. Это нововведение позволило превратить п-ксилол в терефталевую кислоту без необходимости выделения промежуточных продуктов. Amoco (как Standard Oil of Indiana) приобрела технологию Mid-Century / ICI.

Синтез

Процесс Amoco

В процессе Amoco, который широко применяется во всем мире, терефталевый кислоту получают каталитическим окислением п-ксилола :

В процессе используется кобальт — марганец — бромид катализатор. Источником бромида может быть бромид натрия, бромистый водород или тетрабромэтан. Бром действует как регенеративный источник свободных радикалов. Уксусная кислота является растворителем, а сжатый воздух служит окислителем. Комбинация брома и уксусной кислоты очень вызывает коррозию, поэтому требуются специальные реакторы, например, футерованные титаном. Смесь п-ксилола, уксусной кислоты, системы катализатора и сжатого воздуха подают в реактор.

Механизм

Окисление п-ксилола протекает свободнорадикальным процессом. Радикалы брома разлагают гидропероксиды кобальта и марганца. Образующиеся радикалы на основе O отводят водород от метильной группы, которая имеет более слабые связи C-H, чем ароматическое кольцо. Было выделено много промежуточных продуктов. п-ксилол превращается в п-толуиловую кислоту, которая менее реакционноспособна, чем п-ксилол, из-за влияния группы отводящей электроны карбоновой кислоты.. Неполное окисление дает 4-карбоксибензальдегид (4-CBA), который часто является проблемной примесью.

Проблемы

Приблизительно 5% растворителя уксусной кислоты теряется при разложении или «горении» «. Потеря продукта в результате декарбоксилирования до бензойной кислоты является обычным явлением. Высокая температура снижает растворимость кислорода в системе, уже испытывающей недостаток кислорода. Чистый кислород нельзя использовать в традиционной системе из-за опасностей, связанных с воспламеняющимися смесями органических соединений с O 2. Вместо него можно использовать атмосферный воздух, но после прохождения реакции его необходимо очистить от токсинов и разрушителей озона, таких как метилбромид, перед выпуском. Кроме того, коррозионная природа бромидов при высоких температурах требует, чтобы реакция проводилась в дорогостоящих титановых реакторах.

Альтернативные реакционные среды

Использование диоксида углерода преодолевает многие из проблемы с исходным производственным процессом. Поскольку CO 2 является лучшим ингибитором пламени, чем N2, среда CO 2 позволяет напрямую использовать чистый кислород вместо воздуха, что снижает опасность воспламенения. Растворимость молекулярного кислорода в растворе также увеличивается в среде CO 2. Поскольку системе доступно больше кислорода, сверхкритический диоксид углерода (Tc= 31 ° C) имеет более полное окисление с меньшим количеством побочных продуктов, меньшее образование моноксида углерода, меньшее декарбоксилирование и более высокую чистоту, чем коммерческий

В среде сверхкритической воды окисление может эффективно катализироваться MnBr 2 с чистым O 2 при средне-высокой температуре. Использование сверхкритической воды вместо уксусной кислоты в качестве растворителя снижает воздействие на окружающую среду и дает экономическое преимущество. Однако сфера применения таких реакционных систем ограничена еще более суровыми условиями, чем промышленный процесс (300-400 ° C,>200 бар).

Промоторы и добавки

Как и в случае любых крупных В процессе масштабирования многие добавки были исследованы на предмет потенциальных положительных эффектов. Об обнадеживающих результатах сообщалось со следующим:

- Кетоны действуют как промоторы для образования активного катализатора на основе кобальта (III). В частности, кетоны с α-метиленовыми группами окисляются до гидропероксидов, которые, как известно, окисляют кобальт (II). Бутанон часто используется.

- Соли циркония усиливают активность Co-Mn-Br катализаторов. Также улучшается селективность.

- N-гидроксифталимид является потенциальной заменой бромида, который является очень коррозионным. Фталимид функционирует путем образования оксильного радикала.

- Гуанидин ингибирует окисление первого метила, но усиливает обычно медленное окисление толуиловой кислоты.

Альтернативные пути

Терефталевая кислота может быть получен в лаборатории путем окисления многих пара-дизамещенных производных бензола, включая тминное масло или смесь цимола и куминола с хромовой кислотой.

Хотя и не имеет коммерческого значения, так называемый «процесс Henkel » или «процесс Раеке», названный в честь компании и патентообладателя, соответственно. Этот процесс включает перенос карбоксилатных групп. Например, бензоат калия диспропорционирует до терефталата калия, а фталат калия перестраивается в терефталат калия.

Lummus (в настоящее время дочерняя компания McDermott International ) сообщила о пути от динитрила, который может быть получен аммоксидированием п-ксилола.

Применения

Практически все мировые запасы терефталевой кислоты и диметилтерефталата потребляются в качестве предшественников полиэтилентерефталата (ПЭТ). Мировое производство в 1970 году составляло около 1,75 миллиона тонн. К 2006 году мировой спрос на очищенную терефталевую кислоту (ЧТК) превысил 30 миллионов тонн. Меньшая, но, тем не менее, значительная потребность в терефталевой кислоте существует в производстве полибутилентерефталата и некоторых других инженерных полимеров.

Другие применения

- Полиэфирные волокна на основе ПТА обеспечивают легкий уход за тканью, как отдельно, так и в смесях с натуральными и другими синтетическими волокнами. Полиэфирные пленки широко используются в лентах для аудио- и видеозаписи, лентах для хранения данных, фотопленках, этикетках и других листовых материалах, требующих как стабильности размеров, так и прочности.

- Терефталевая кислота используется в красках в качестве носителя.

- Терефталевая кислота используется в качестве сырья для изготовления терефталатных пластификаторов, таких как диоктилтерефталат и дибутилтерефталат.

- Она используется в фармацевтической промышленности в качестве сырья для некоторых лекарств.

- В дополнение к этим конечным применениям, полиэфиры и полиамиды на основе терефталевой кислоты также используются в клеях-расплавах.

- PTA является важным сырьем материал для более низкой молекулярной массы насыщенных полиэфиров для порошковых и водорастворимых покрытий.

- В исследовательской лаборатории терефталевая кислота популяризируется как компонент для синтеза металлоорганических каркасов.

- обезболивающее лекарственное средство оксикодон иногда бывает в виде терефталата. lt; однако более обычной солью оксикодона является гидрохлорид. Фармакологически один миллиграмм терефталы оксикодоны эквивалентен 1,13 мг гидрохлорида оксикодона.

- Терефталевая кислота используется в качестве наполнителя в некоторых военных дымовых гранатах, особенно в американских дымовых гранатах M83 и M90. Дымовая граната, используемая в транспортном средстве, излучающая густой белый дым, который при горении действует как затенение в видимом и ближнем инфракрасном спектре.

Растворимость

Терефталевая кислота плохо растворяется в воде и спирты; следовательно, примерно до 1970 г. терефталевая кислота очищалась как ее диметиловый сложный эфир. Он возвышается при нагревании.

|

|

Токсичность

Терефталевая кислота и ее диметиловый эфир имеют очень низкую токсичность с LD50s более 1 г / кг (перорально, мышь).

Ссылки

- Британская энциклопедия, одиннадцатое издание

Внешние ссылки и дополнительная литература

- Tedder, JM; Нечватал, А.; Табб, А. Х., ред. (1975). Основы органической химии: Часть 5, Промышленные продукты. Чичестер, Великобритания: John Wiley Sons.

- Международная карта химической безопасности 0330

См. Также

- Полициклогексилендиметилентерефталат термопластичный полиэфир, образованный из терефталевой кислоты

From Wikipedia, the free encyclopedia

|

|

|

|

| Names | |

|---|---|

| Preferred IUPAC name

Benzene-1,4-dicarboxylic acid |

|

| Other names

Terephthalic acid |

|

| Identifiers | |

|

CAS Number |

|

|

3D model (JSmol) |

|

| 3DMet |

|

|

Beilstein Reference |

1909333 |

| ChEBI |

|

| ChEMBL |

|

| ChemSpider |

|

| ECHA InfoCard | 100.002.573 |

| EC Number |

|

|

Gmelin Reference |

50561 |

| KEGG |

|

|

PubChem CID |

|

| RTECS number |

|

| UNII |

|

|

CompTox Dashboard (EPA) |

|

|

InChI

|

|

|

SMILES

|

|

| Properties | |

|

Chemical formula |

C8H6O4 |

| Molar mass | 166.132 g·mol−1 |

| Appearance | White crystals or powder |

| Density | 1.519 g/cm3[1] |

| Melting point | 300 °C (572 °F; 573 K) Sublimes[1] |

| Boiling point | Decomposes |

|

Solubility in water |

0.065 g/L at 25 °C[2] |

| Solubility | polar organic solvents aqueous base |

| Acidity (pKa) | 3.54, 4.34[3] |

|

Magnetic susceptibility (χ) |

−83.5×10−6 cm3/mol[4] |

| Structure | |

|

Dipole moment |

2.6D [5] |

| Thermochemistry[6] | |

|

Std enthalpy of |

−816.1 kJ/mol |

| Hazards | |

| GHS labelling: | |

|

Pictograms |

|

|

Signal word |

Warning |

|

Hazard statements |

H315, H319, H335 |

|

Precautionary statements |

P261, P264, P271, P280, P302+P352, P304+P340, P305+P351+P338, P312, P321, P332+P313, P337+P313, P362, P403+P233, P405, P501 |

| Flash point | 260 °C (500 °F; 533 K)[9] |

|

Autoignition |

496 °C (925 °F; 769 K)[9] |

|

Threshold limit value (TLV) |

10 mg/m3[7] (STEL) |

| Lethal dose or concentration (LD, LC): | |

|

LD50 (median dose) |

>1 g/kg (oral, mouse)[8] |

| Safety data sheet (SDS) | MSDS sheet |

| Related compounds | |

|

Related carboxylic acids |

Phthalic acid Isophthalic acid Benzoic acid p-Toluic acid |

|

Related compounds |

p-Xylene Polyethylene terephthalate Dimethyl terephthalate |

| Supplementary data page | |

| Terephthalic acid (data page) | |

|

Except where otherwise noted, data are given for materials in their standard state (at 25 °C [77 °F], 100 kPa).

Infobox references |

Terephthalic acid is an organic compound with formula C6H4(CO2H)2. This white solid is a commodity chemical, used principally as a precursor to the polyester PET, used to make clothing and plastic bottles. Several million tons are produced annually.[8] The common name is derived from the turpentine-producing tree Pistacia terebinthus and phthalic acid.

History[edit]

Terephthalic acid was first isolated (from turpentine) by the French chemist Amédée Cailliot (1805–1884) in 1846.[10] Terephthalic acid became industrially important after World War II. Terephthalic acid was produced by oxidation of p-xylene with dilute nitric acid. Air oxidation of p-xylene gives p-toluic acid, which resists further air-oxidation. Conversion of p-toluic acid to methyl p-toluate (CH3C6H4CO2CH3) opens the way for further oxidation to monomethyl terephthalate, which is further esterified to dimethyl terephthalate. In 1955, Mid-Century Corporation and ICI announced the bromide-promoted oxidation of p-toluic acid to terephthalic acid. This innovation enabled the conversion of p-xylene to terephthalic acid without the need to isolate intermediates. Amoco (as Standard Oil of Indiana) purchased the Mid-Century/ICI technology.[11]

Synthesis[edit]

Amoco process[edit]

In the Amoco process, which is widely adopted worldwide, terephthalic acid is produced by catalytic oxidation of p-xylene:[11]

The process uses a cobalt–manganese–bromide catalyst. The bromide source can be sodium bromide, hydrogen bromide or tetrabromoethane. Bromine functions as a regenerative source of free radicals. Acetic acid is the solvent and compressed air serves as the oxidant. The combination of bromine and acetic acid is highly corrosive, requiring specialized reactors, such as those lined with titanium. A mixture of p-xylene, acetic acid, the catalyst system, and compressed air is fed to a reactor.

Mechanism[edit]

The oxidation of p-xylene proceeds by a free radical process. Bromine radicals decompose cobalt and manganese hydroperoxides. The resulting oxygen-based radicals abstract hydrogen from a methyl group, which have weaker C–H bonds than does the aromatic ring. Many intermediates have been isolated. p-xylene is converted to p-toluic acid, which is less reactive than the p-xylene owing to the influence of the electron-withdrawing carboxylic acid group. Incomplete oxidation produces 4-carboxybenzaldehyde (4-CBA), which is often a problematic impurity.[11][12]

[13]

Challenges[edit]

Approximately 5% of the acetic acid solvent is lost by decomposition or «burning». Product loss by decarboxylation to benzoic acid is common. The high temperature diminishes oxygen solubility in an already oxygen-starved system. Pure oxygen cannot be used in the traditional system due to hazards of flammable organic–O2 mixtures. Atmospheric air can be used in its place, but once reacted needs to be purified of toxins and ozone depleters such as methylbromide before being released. Additionally, the corrosive nature of bromides at high temperatures requires the reaction be run in expensive titanium reactors.[14][15]

Alternative reaction media[edit]

The use of carbon dioxide overcomes many of the problems with the original industrial process. Because CO2 is a better flame inhibitor than N2, a CO2 environment allows for the use of pure oxygen directly, instead of air, with reduced flammability hazards. The solubility of molecular oxygen in solution is also enhanced in the CO2 environment. Because more oxygen is available to the system, supercritical carbon dioxide (Tc = 31 °C) has more complete oxidation with fewer byproducts, lower carbon monoxide production, less decarboxylation and higher purity than the commercial process.[14][15]

In supercritical water medium, the oxidation can be effectively catalyzed by MnBr2 with pure O2 in a medium-high temperature. Use of supercritical water instead of acetic acid as a solvent diminishes environmental impact and offers a cost advantage. However, the scope of such reaction systems is limited by the even harsher conditions than the industrial process (300–400 °C, >200 bar).[16]

Promotors and additives[edit]

As with any large-scale process, many additives have been investigated for potential beneficial effects. Promising results have been reported with the following.[11]

- Ketones act as promoters for formation of the active cobalt(III) catalyst. In particular, ketones with α-methylene groups oxidize to hydroperoxides that are known to oxidize cobalt(II). 2-Butanone is often used.

- Zirconium salts enhance the activity of Co-Mn-Br catalysts. Selectivity is also improved.[11]

- N-Hydroxyphthalimide is a potential replacement for bromide, which is highly corrosive. The phthalimide functions by formation of the oxyl radical.

- Guanidine inhibits the oxidation of the first methyl but enhances the usually slow oxidation of the toluic acid.

Alternative routes[edit]

Terephthalic acid can be prepared in the laboratory by oxidizing many para-disubstituted derivatives of benzene, including caraway oil or a mixture of cymene and cuminol with chromic acid.

Although not commercially significant, there is also the so-called «Henkel process» or «Raecke process», named after the company and patent holder, respectively. This process involves the transfer of carboxylate groups. For example potassium benzoate disproportionates to potassium terephthalate, and potassium phthalate rearranges to potassium terephthalate.[17][18]

Lummus (now a subsidiary of McDermott International) has reported a route from the dinitrile, which can be obtained by ammoxidation of p-xylene.

Applications[edit]

Virtually the entire world’s supply of terephthalic acid and dimethyl terephthalate are consumed as precursors to polyethylene terephthalate (PET). World production in 1970 was around 1.75 million tonnes.[8] By 2006, global purified terephthalic acid (PTA) demand had exceeded 30 million tonnes. A smaller, but nevertheless significant, demand for terephthalic acid exists in the production of polybutylene terephthalate and several other engineering polymers.[19]

Other uses[edit]

- Polyester fibers based on PTA provide easy fabric care, both alone and in blends with natural and other synthetic fibers. Polyester films are used widely in audio and video recording tapes, data storage tapes, photographic films, labels and other sheet material requiring both dimensional stability and toughness.

- Terephthalic acid is used in paint as a carrier.

- Terephthalic acid is used as a raw material to make terephthalate plasticizers such as dioctyl terephthalate and dibutyl terephthalate.

- It is used in the pharmaceutical industry as a raw material for certain drugs.

- In addition to these end uses, Terephthalic acid based polyesters and polyamides are also used in hot melt adhesives.

- PTA is an important raw material for lower molecular weight saturated polyesters for powder and water-soluble coatings.

- In the research laboratory, terephthalic acid has been popularized as a component for the synthesis of metal-organic frameworks.

- The analgesic drug oxycodone occasionally comes as a terephthalate salt; however, the more usual salt of oxycodone is the hydrochloride. Pharmacologically, one milligram of hydrochloridum oxycodonae is equivalent to 1.13 mg of terephthalas oxycodonae.

- Terephthalic acid is used as a filler in some military smoke grenades, most notably the American M83 smoke grenade and M90 vehicle-employed smoke grenade, producing a thick white smoke that acts as an obscurant in the visual and near-infrared spectrum when burned.

Solubility[edit]

Terephthalic acid is poorly soluble in water and alcohols; consequently, until about 1970 terephthalic acid was purified as its dimethyl ester. It sublimes when heated.

|

|

Toxicity[edit]

Terephthalic acid and its dimethyl ester have very low toxicity, with LD50 >1 g/kg (oral, mouse).[8]

Biodegradation[edit]

In Comamonas thiooxydans strain E6,[20] terephthalic acid is biodegraded to protocatechuic acid, a common natural product, via a reaction pathway initiated by terephthalate 1,2-dioxygenase. Combined with the previously known PETase and MHETase, a full pathway for PET plastic degradation can be engineered.[21]

See also[edit]

- Polycyclohexylenedimethylene terephthalate a thermoplastic polyester formed from terephthalic acid

References[edit]

- ^ a b Haynes, p. 3.492

- ^ Haynes, p. 5.163

- ^ Haynes, p. 5.96

- ^ Haynes, p. 3.579

- ^ Karthikeyan, N.; Joseph Prince, J.; Ramalingam, S.; Periandy, S. (2015). «Electronic [UV–Visible] and vibrational [FT-IR, FT-Raman] investigation and NMR–mass spectroscopic analysis of terephthalic acid using quantum Gaussian calculations». Spectrochimica Acta Part A. 139: 229–242. Bibcode:2015AcSpA.139..229K. doi:10.1016/j.saa.2014.11.112. PMID 25561302.

- ^ Haynes, p. 5.37

- ^ Haynes, p. 16.42

- ^ a b c d Sheehan, Richard J. «Terephthalic Acid, Dimethyl Terephthalate, and Isophthalic Acid». Ullmann’s Encyclopedia of Industrial Chemistry. Weinheim: Wiley-VCH. doi:10.1002/14356007.a26_193.

- ^ a b Haynes, p. 16.29

- ^ Cailliot, Amédée (1847). «Études sur l’essence de térébenthine» [Studies of the essence of turpentine]. Annales de Chimie et de Physique. Série 3. 21: 27–40. Terephthalic acid is named on p. 29: «Je désignerai le premier de ces acides, celui qui est insoluble, sous le nom d’acide téréphtalique.» (I will designate the first of these acids, which is insoluble, by the name of terephthalic acid.)

- ^ a b c d e Tomás, Rogério A. F.; Bordado, João C. M.; Gomes, João F. P. (2013). «p-Xylene Oxidation to Terephthalic Acid: A Literature Review Oriented toward Process Optimization and Development». Chemical Reviews. 113 (10): 7421–69. doi:10.1021/cr300298j. PMID 23767849.

- ^ Wang, Qinbo; Cheng, Youwei; Wang, Lijun; Li, Xi (2007). «Semicontinuous Studies on the Reaction Mechanism and Kinetics for the Liquid-Phase Oxidation of p-Xylene to Terephthalic Acid». Industrial & Engineering Chemistry Research. 46 (26): 8980–8992. doi:10.1021/ie0615584.

- ^ Xiao, Y.; Luo, W.-P.; Zhang, X.-Y.; et al. (2010). «Aerobic Oxidation of p-Toluic Acid to Terephthalic Acid over T(p-Cl)PPMnCl/Co(OAc)2 Under Moderate Conditions». Catalysis Letters. 134 (1–2): 155–161. doi:10.1007/s10562-009-0227-1. S2CID 95855968.

- ^ a b Zuo, Xiaobin; Subramaniam, Bala; Busch, Daryle H. (2008). «Liquid-Phase Oxidation of Toluene and p-Toluic Acid under Mild Conditions: Synergistic Effects of Cobalt, Zirconium, Ketones, and Carbon Dioxide». Industrial & Engineering Chemistry Research. 47 (3): 546–552. doi:10.1021/ie070896h.

- ^ a b Zuo, Xiaobin; Niu, Fenghui; Snavely, Kirk; et al. (2010). «Liquid Phase Oxidation of p-Xylene to Terephthalic Acid at Medium-high Temperatures: Multiple Benefits of CO2-expanded Liquids». Industrial & Engineering Chemistry Research. 12 (2): 260–267. doi:10.1039/B920262E. hdl:1808/18532.

- ^ Pérez, Eduardo; Fraga Dubreuil, Joan; García Verdugo, Eduardo; et al. (2011). «Selective Aerobic Oxidation of para-Xylene in Sub- and Supercritical Water. Part 1. Comparison with Ortho-xylene and the Role of the Catalyst». Green Chemistry. 13 (12): 2389–2396. doi:10.1039/C1GC15137A.

- ^ Ogata, Yoshiro; Tsuchida, Masaru; Muramoto, Akihiko (1957). «The Preparation of Terephthalic Acid from Phthalic or Benzoic Acid». Journal of the American Chemical Society. 79 (22): 6005–6008. doi:10.1021/ja01579a043.

- ^ Ogata, Yoshiro; Hojo, Masaru; Morikawa, Masanobu (1960). «Further Studies on the Preparation of Terephthalic Acid from Phthalic or Benzoic Acid». Journal of Organic Chemistry. 25 (12): 2082–2087. doi:10.1021/jo01082a003.

- ^ Ashford’s Dictionary of Industrial Chemicals (3rd ed.). Saltash, UK: Wavelength. 2011. p. 8805. ISBN 0952267438.

- ^ «GTDB – Genome GCF_001010305.1». gtdb.ecogenomic.org.

- ^ Kincannon, William M.; Zahn, Michael; Clare, Rita; et al. (29 March 2022). «Biochemical and structural characterization of an aromatic ring–hydroxylating dioxygenase for terephthalic acid catabolism». Proceedings of the National Academy of Sciences. 119 (13): e2121426119. Bibcode:2022PNAS..11921426K. doi:10.1073/pnas.2121426119. PMC 9060491. PMID 35312352.

Cited sources[edit]

- Haynes, William M., ed. (2016). CRC Handbook of Chemistry and Physics (97th ed.). CRC Press. ISBN 9781498754293.

External links and further reading[edit]

- Tedder, J. M.; Nechvatal, A.; Tubb, A. H., eds. (1975). Basic Organic Chemistry: Part 5, Industrial Products. Chichester, UK: John Wiley & Sons. ISBN 9780471850144.

- International Chemical Safety Card 0330

From Wikipedia, the free encyclopedia

|

|

|

|

| Names | |

|---|---|

| Preferred IUPAC name

Benzene-1,4-dicarboxylic acid |

|

| Other names

Terephthalic acid |

|

| Identifiers | |

|

CAS Number |

|

|

3D model (JSmol) |

|

| 3DMet |

|

|

Beilstein Reference |

1909333 |

| ChEBI |

|

| ChEMBL |

|

| ChemSpider |

|

| ECHA InfoCard | 100.002.573 |

| EC Number |

|

|

Gmelin Reference |

50561 |

| KEGG |

|

|

PubChem CID |

|

| RTECS number |

|

| UNII |

|

|

CompTox Dashboard (EPA) |

|

|

InChI

|

|

|

SMILES

|

|

| Properties | |

|

Chemical formula |

C8H6O4 |

| Molar mass | 166.132 g·mol−1 |

| Appearance | White crystals or powder |

| Density | 1.519 g/cm3[1] |

| Melting point | 300 °C (572 °F; 573 K) Sublimes[1] |

| Boiling point | Decomposes |

|

Solubility in water |

0.065 g/L at 25 °C[2] |

| Solubility | polar organic solvents aqueous base |

| Acidity (pKa) | 3.54, 4.34[3] |

|

Magnetic susceptibility (χ) |

−83.5×10−6 cm3/mol[4] |

| Structure | |

|

Dipole moment |

2.6D [5] |

| Thermochemistry[6] | |

|

Std enthalpy of |

−816.1 kJ/mol |

| Hazards | |

| GHS labelling: | |

|

Pictograms |

|

|

Signal word |

Warning |

|

Hazard statements |

H315, H319, H335 |

|

Precautionary statements |

P261, P264, P271, P280, P302+P352, P304+P340, P305+P351+P338, P312, P321, P332+P313, P337+P313, P362, P403+P233, P405, P501 |

| Flash point | 260 °C (500 °F; 533 K)[9] |

|

Autoignition |

496 °C (925 °F; 769 K)[9] |

|

Threshold limit value (TLV) |

10 mg/m3[7] (STEL) |

| Lethal dose or concentration (LD, LC): | |

|

LD50 (median dose) |

>1 g/kg (oral, mouse)[8] |

| Safety data sheet (SDS) | MSDS sheet |

| Related compounds | |

|

Related carboxylic acids |

Phthalic acid Isophthalic acid Benzoic acid p-Toluic acid |

|

Related compounds |

p-Xylene Polyethylene terephthalate Dimethyl terephthalate |

| Supplementary data page | |

| Terephthalic acid (data page) | |

|

Except where otherwise noted, data are given for materials in their standard state (at 25 °C [77 °F], 100 kPa).

Infobox references |

Terephthalic acid is an organic compound with formula C6H4(CO2H)2. This white solid is a commodity chemical, used principally as a precursor to the polyester PET, used to make clothing and plastic bottles. Several million tons are produced annually.[8] The common name is derived from the turpentine-producing tree Pistacia terebinthus and phthalic acid.

History[edit]

Terephthalic acid was first isolated (from turpentine) by the French chemist Amédée Cailliot (1805–1884) in 1846.[10] Terephthalic acid became industrially important after World War II. Terephthalic acid was produced by oxidation of p-xylene with dilute nitric acid. Air oxidation of p-xylene gives p-toluic acid, which resists further air-oxidation. Conversion of p-toluic acid to methyl p-toluate (CH3C6H4CO2CH3) opens the way for further oxidation to monomethyl terephthalate, which is further esterified to dimethyl terephthalate. In 1955, Mid-Century Corporation and ICI announced the bromide-promoted oxidation of p-toluic acid to terephthalic acid. This innovation enabled the conversion of p-xylene to terephthalic acid without the need to isolate intermediates. Amoco (as Standard Oil of Indiana) purchased the Mid-Century/ICI technology.[11]

Synthesis[edit]

Amoco process[edit]

In the Amoco process, which is widely adopted worldwide, terephthalic acid is produced by catalytic oxidation of p-xylene:[11]

The process uses a cobalt–manganese–bromide catalyst. The bromide source can be sodium bromide, hydrogen bromide or tetrabromoethane. Bromine functions as a regenerative source of free radicals. Acetic acid is the solvent and compressed air serves as the oxidant. The combination of bromine and acetic acid is highly corrosive, requiring specialized reactors, such as those lined with titanium. A mixture of p-xylene, acetic acid, the catalyst system, and compressed air is fed to a reactor.

Mechanism[edit]

The oxidation of p-xylene proceeds by a free radical process. Bromine radicals decompose cobalt and manganese hydroperoxides. The resulting oxygen-based radicals abstract hydrogen from a methyl group, which have weaker C–H bonds than does the aromatic ring. Many intermediates have been isolated. p-xylene is converted to p-toluic acid, which is less reactive than the p-xylene owing to the influence of the electron-withdrawing carboxylic acid group. Incomplete oxidation produces 4-carboxybenzaldehyde (4-CBA), which is often a problematic impurity.[11][12]

[13]

Challenges[edit]

Approximately 5% of the acetic acid solvent is lost by decomposition or «burning». Product loss by decarboxylation to benzoic acid is common. The high temperature diminishes oxygen solubility in an already oxygen-starved system. Pure oxygen cannot be used in the traditional system due to hazards of flammable organic–O2 mixtures. Atmospheric air can be used in its place, but once reacted needs to be purified of toxins and ozone depleters such as methylbromide before being released. Additionally, the corrosive nature of bromides at high temperatures requires the reaction be run in expensive titanium reactors.[14][15]

Alternative reaction media[edit]

The use of carbon dioxide overcomes many of the problems with the original industrial process. Because CO2 is a better flame inhibitor than N2, a CO2 environment allows for the use of pure oxygen directly, instead of air, with reduced flammability hazards. The solubility of molecular oxygen in solution is also enhanced in the CO2 environment. Because more oxygen is available to the system, supercritical carbon dioxide (Tc = 31 °C) has more complete oxidation with fewer byproducts, lower carbon monoxide production, less decarboxylation and higher purity than the commercial process.[14][15]

In supercritical water medium, the oxidation can be effectively catalyzed by MnBr2 with pure O2 in a medium-high temperature. Use of supercritical water instead of acetic acid as a solvent diminishes environmental impact and offers a cost advantage. However, the scope of such reaction systems is limited by the even harsher conditions than the industrial process (300–400 °C, >200 bar).[16]

Promotors and additives[edit]

As with any large-scale process, many additives have been investigated for potential beneficial effects. Promising results have been reported with the following.[11]

- Ketones act as promoters for formation of the active cobalt(III) catalyst. In particular, ketones with α-methylene groups oxidize to hydroperoxides that are known to oxidize cobalt(II). 2-Butanone is often used.

- Zirconium salts enhance the activity of Co-Mn-Br catalysts. Selectivity is also improved.[11]

- N-Hydroxyphthalimide is a potential replacement for bromide, which is highly corrosive. The phthalimide functions by formation of the oxyl radical.

- Guanidine inhibits the oxidation of the first methyl but enhances the usually slow oxidation of the toluic acid.

Alternative routes[edit]

Terephthalic acid can be prepared in the laboratory by oxidizing many para-disubstituted derivatives of benzene, including caraway oil or a mixture of cymene and cuminol with chromic acid.

Although not commercially significant, there is also the so-called «Henkel process» or «Raecke process», named after the company and patent holder, respectively. This process involves the transfer of carboxylate groups. For example potassium benzoate disproportionates to potassium terephthalate, and potassium phthalate rearranges to potassium terephthalate.[17][18]

Lummus (now a subsidiary of McDermott International) has reported a route from the dinitrile, which can be obtained by ammoxidation of p-xylene.

Applications[edit]

Virtually the entire world’s supply of terephthalic acid and dimethyl terephthalate are consumed as precursors to polyethylene terephthalate (PET). World production in 1970 was around 1.75 million tonnes.[8] By 2006, global purified terephthalic acid (PTA) demand had exceeded 30 million tonnes. A smaller, but nevertheless significant, demand for terephthalic acid exists in the production of polybutylene terephthalate and several other engineering polymers.[19]

Other uses[edit]

- Polyester fibers based on PTA provide easy fabric care, both alone and in blends with natural and other synthetic fibers. Polyester films are used widely in audio and video recording tapes, data storage tapes, photographic films, labels and other sheet material requiring both dimensional stability and toughness.

- Terephthalic acid is used in paint as a carrier.

- Terephthalic acid is used as a raw material to make terephthalate plasticizers such as dioctyl terephthalate and dibutyl terephthalate.

- It is used in the pharmaceutical industry as a raw material for certain drugs.

- In addition to these end uses, Terephthalic acid based polyesters and polyamides are also used in hot melt adhesives.

- PTA is an important raw material for lower molecular weight saturated polyesters for powder and water-soluble coatings.

- In the research laboratory, terephthalic acid has been popularized as a component for the synthesis of metal-organic frameworks.

- The analgesic drug oxycodone occasionally comes as a terephthalate salt; however, the more usual salt of oxycodone is the hydrochloride. Pharmacologically, one milligram of hydrochloridum oxycodonae is equivalent to 1.13 mg of terephthalas oxycodonae.

- Terephthalic acid is used as a filler in some military smoke grenades, most notably the American M83 smoke grenade and M90 vehicle-employed smoke grenade, producing a thick white smoke that acts as an obscurant in the visual and near-infrared spectrum when burned.

Solubility[edit]

Terephthalic acid is poorly soluble in water and alcohols; consequently, until about 1970 terephthalic acid was purified as its dimethyl ester. It sublimes when heated.

|

|

Toxicity[edit]

Terephthalic acid and its dimethyl ester have very low toxicity, with LD50 >1 g/kg (oral, mouse).[8]

Biodegradation[edit]

In Comamonas thiooxydans strain E6,[20] terephthalic acid is biodegraded to protocatechuic acid, a common natural product, via a reaction pathway initiated by terephthalate 1,2-dioxygenase. Combined with the previously known PETase and MHETase, a full pathway for PET plastic degradation can be engineered.[21]

See also[edit]

- Polycyclohexylenedimethylene terephthalate a thermoplastic polyester formed from terephthalic acid

References[edit]

- ^ a b Haynes, p. 3.492

- ^ Haynes, p. 5.163

- ^ Haynes, p. 5.96

- ^ Haynes, p. 3.579

- ^ Karthikeyan, N.; Joseph Prince, J.; Ramalingam, S.; Periandy, S. (2015). «Electronic [UV–Visible] and vibrational [FT-IR, FT-Raman] investigation and NMR–mass spectroscopic analysis of terephthalic acid using quantum Gaussian calculations». Spectrochimica Acta Part A. 139: 229–242. Bibcode:2015AcSpA.139..229K. doi:10.1016/j.saa.2014.11.112. PMID 25561302.

- ^ Haynes, p. 5.37

- ^ Haynes, p. 16.42

- ^ a b c d Sheehan, Richard J. «Terephthalic Acid, Dimethyl Terephthalate, and Isophthalic Acid». Ullmann’s Encyclopedia of Industrial Chemistry. Weinheim: Wiley-VCH. doi:10.1002/14356007.a26_193.

- ^ a b Haynes, p. 16.29

- ^ Cailliot, Amédée (1847). «Études sur l’essence de térébenthine» [Studies of the essence of turpentine]. Annales de Chimie et de Physique. Série 3. 21: 27–40. Terephthalic acid is named on p. 29: «Je désignerai le premier de ces acides, celui qui est insoluble, sous le nom d’acide téréphtalique.» (I will designate the first of these acids, which is insoluble, by the name of terephthalic acid.)

- ^ a b c d e Tomás, Rogério A. F.; Bordado, João C. M.; Gomes, João F. P. (2013). «p-Xylene Oxidation to Terephthalic Acid: A Literature Review Oriented toward Process Optimization and Development». Chemical Reviews. 113 (10): 7421–69. doi:10.1021/cr300298j. PMID 23767849.

- ^ Wang, Qinbo; Cheng, Youwei; Wang, Lijun; Li, Xi (2007). «Semicontinuous Studies on the Reaction Mechanism and Kinetics for the Liquid-Phase Oxidation of p-Xylene to Terephthalic Acid». Industrial & Engineering Chemistry Research. 46 (26): 8980–8992. doi:10.1021/ie0615584.

- ^ Xiao, Y.; Luo, W.-P.; Zhang, X.-Y.; et al. (2010). «Aerobic Oxidation of p-Toluic Acid to Terephthalic Acid over T(p-Cl)PPMnCl/Co(OAc)2 Under Moderate Conditions». Catalysis Letters. 134 (1–2): 155–161. doi:10.1007/s10562-009-0227-1. S2CID 95855968.

- ^ a b Zuo, Xiaobin; Subramaniam, Bala; Busch, Daryle H. (2008). «Liquid-Phase Oxidation of Toluene and p-Toluic Acid under Mild Conditions: Synergistic Effects of Cobalt, Zirconium, Ketones, and Carbon Dioxide». Industrial & Engineering Chemistry Research. 47 (3): 546–552. doi:10.1021/ie070896h.

- ^ a b Zuo, Xiaobin; Niu, Fenghui; Snavely, Kirk; et al. (2010). «Liquid Phase Oxidation of p-Xylene to Terephthalic Acid at Medium-high Temperatures: Multiple Benefits of CO2-expanded Liquids». Industrial & Engineering Chemistry Research. 12 (2): 260–267. doi:10.1039/B920262E. hdl:1808/18532.

- ^ Pérez, Eduardo; Fraga Dubreuil, Joan; García Verdugo, Eduardo; et al. (2011). «Selective Aerobic Oxidation of para-Xylene in Sub- and Supercritical Water. Part 1. Comparison with Ortho-xylene and the Role of the Catalyst». Green Chemistry. 13 (12): 2389–2396. doi:10.1039/C1GC15137A.

- ^ Ogata, Yoshiro; Tsuchida, Masaru; Muramoto, Akihiko (1957). «The Preparation of Terephthalic Acid from Phthalic or Benzoic Acid». Journal of the American Chemical Society. 79 (22): 6005–6008. doi:10.1021/ja01579a043.

- ^ Ogata, Yoshiro; Hojo, Masaru; Morikawa, Masanobu (1960). «Further Studies on the Preparation of Terephthalic Acid from Phthalic or Benzoic Acid». Journal of Organic Chemistry. 25 (12): 2082–2087. doi:10.1021/jo01082a003.

- ^ Ashford’s Dictionary of Industrial Chemicals (3rd ed.). Saltash, UK: Wavelength. 2011. p. 8805. ISBN 0952267438.

- ^ «GTDB – Genome GCF_001010305.1». gtdb.ecogenomic.org.

- ^ Kincannon, William M.; Zahn, Michael; Clare, Rita; et al. (29 March 2022). «Biochemical and structural characterization of an aromatic ring–hydroxylating dioxygenase for terephthalic acid catabolism». Proceedings of the National Academy of Sciences. 119 (13): e2121426119. Bibcode:2022PNAS..11921426K. doi:10.1073/pnas.2121426119. PMC 9060491. PMID 35312352.

Cited sources[edit]

- Haynes, William M., ed. (2016). CRC Handbook of Chemistry and Physics (97th ed.). CRC Press. ISBN 9781498754293.

External links and further reading[edit]

- Tedder, J. M.; Nechvatal, A.; Tubb, A. H., eds. (1975). Basic Organic Chemistry: Part 5, Industrial Products. Chichester, UK: John Wiley & Sons. ISBN 9780471850144.

- International Chemical Safety Card 0330